喷漆铸钢件表面锈蚀分析与研究

张瑞,王春英,樊新宇,伊岩

(1.山推机械有限公司,山东 济宁 272000;2.山推石油化工有限公司,山东 济宁 272000;3.山推工程机械股份有限公司,山东 济宁 272000)

喷漆铸钢件表面锈蚀分析与研究

张瑞1,*,王春英2,樊新宇3,伊岩3

(1.山推机械有限公司,山东 济宁 272000;2.山推石油化工有限公司,山东 济宁 272000;3.山推工程机械股份有限公司,山东 济宁 272000)

为了解决喷漆后的铸钢件和结构件中的铸钢件部位在存放过程中表面提早发生锈蚀的问题,从底材处理、涂料性能、涂装工艺等方面对锈蚀原因进行了全面的分析和研究。结果发现,铸钢件表面涂膜厚度达不到设计要求是锈蚀的原因。由于铸钢件表面较粗糙,而测厚时未能根据其特点对测厚仪进行正确校准,使测出的漆膜厚度比实际厚度大10 ~ 30 μm。为此,提出了相应的解决措施,如加强质检,正确使用测厚仪及增加喷涂遍数。

铸钢件;锈蚀;漆膜厚度;测厚仪校准

1 前言

底漆是为了工序间的防锈或工件的长期防锈而直接喷涂在工件表面的涂料,它不仅要求具有一定防锈能力,还要求与工件底材具有足够的附着力。底漆漆膜的质量不仅会影响工件在工序间的防锈能力,而且会影响到后续的腻子施工、面漆喷涂及最终的涂装外观质量和涂层寿命。

某公司是工程机械配套厂家,主要为主机厂家提供各种铸钢零件和含有铸钢件的结构件。2009年夏天,该公司提供的配套件在存放短期时间内便出现大量的局部锈蚀,锈蚀部位主要集中在铸钢件或结构件中的铸钢件部位。笔者对此问题进行了分析,找出了存在的原因,提出了相应的解决办法。

2 铸钢件锈蚀情况

涉及工件主要是铸钢件或焊有铸钢件的结构件,工件的涂装工艺基本相同,流程都是:除油─屏蔽加工面─抛丸─人工清理─喷漆(底漆)─流平─干燥。除油是为了去除机械加工过程中使用的切削液等;抛丸采用机械化自动抛丸;清理采用压缩空气人工清理;喷漆为人工高压无气喷漆,60 ~ 80 °C烘干,干膜厚度要求40 ~ 60 μm。工件在喷完底漆后进行周转、装配,然后进行整机的面漆涂装。

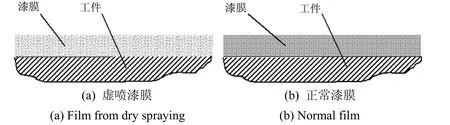

工件锈蚀状况如图 1所示。可以看出,锈蚀是先在极小的范围出现像麻疹似的锈点,然后逐渐不均匀地向四周扩散。锈蚀部位局限在一定范围,该部位锈蚀不断加剧,锈迹加深,导致工件无法正常进入下道工序。锈蚀发生的部位集中在铸钢件表面或结构件上所焊的铸钢件表面。这种锈蚀现象在冬季和春季出现较少,只有周转周期较长(1 ~ 4个月)的工件,在进入夏季后其锈蚀逐渐增多,尤其是在比较湿热的七、八月份,而且仅仅1周左右就开始出现锈点。

图1 工件锈蚀现场照片Figure 1 Scene photos of rusted workpiece

上述锈蚀的存在,如果不进行处理,将会大大影响工件及整机产品的外观和使用寿命。为此,企业不得不在装配前将这些工件进行人工打磨和重新喷漆。由于绝大多数铸钢件表面都不是平面,打磨十分困难,消耗了大量的人工及材料,从而大大影响了生产进度,增加了企业的生产成本。而且,与整齐的抛丸处理工艺相比,这种人工处理方式往往是不彻底的,容易存在局部发生锈蚀的隐患。因此,只有避免工件周转期间乃至较长的时间内发生的锈蚀,才能彻底解决问题。

3 原因分析

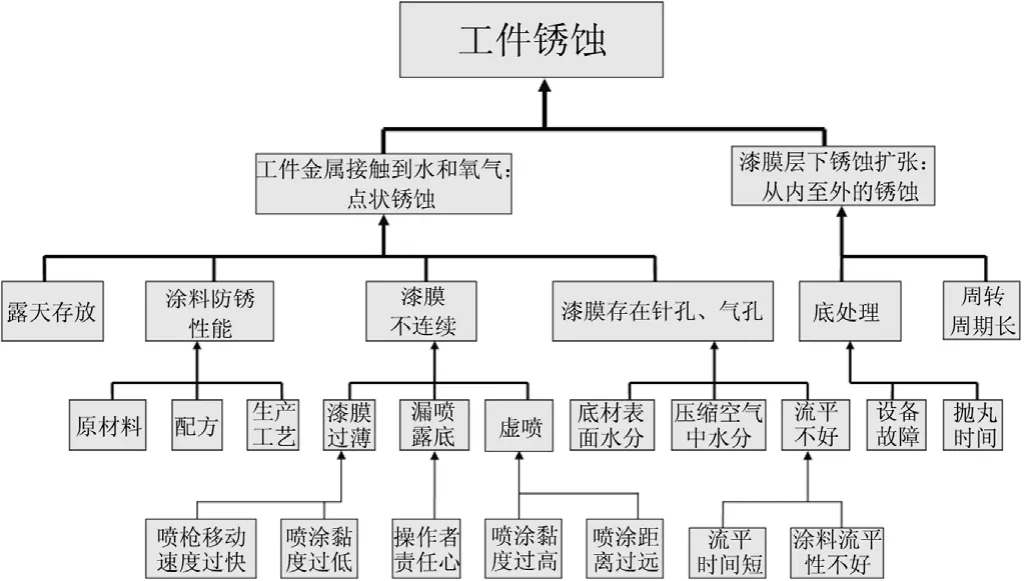

铸钢工件表面喷漆后发生锈蚀,说明漆膜下的工件基体材料接触到了空气中的水和氧气,发生了电化学反应。但究竟是什么原因造成了漆膜下的金属与空气接触,需要具体分析。与工件喷漆表面发生锈蚀相关的原因可用图2表示。

图2 工件锈蚀原因分析Figure 2 Cause analysis of workpiece rusting

3. 1 底材处理质量

底材的处理质量对漆膜的防锈性能起着决定性的作用,据英国帝国化学公司介绍,涂层寿命受表面处理、涂装施工和涂料本身质量 3个方面因素制约,其中表面处理占 60%。只要表面存在锈蚀、盐粒、油污或水液,导致漆膜不能与涂装金属表面紧密结合,出现气孔、针孔等漆膜弊病,就会使空气中的氧、水分很容易穿过涂层而与涂层下的金属接触,使得涂层在较短的时间内便发生锈蚀,加快涂层的失效。为此,各企业都对涂装前处理质量进行严格的控制。采用抛丸进行处理的工件,表面的除锈等级要求达到 Sa2.5以上。

经过现场查看,自动抛丸处理设备的运行正常,各项工艺参数均在规定范围之内。抛丸处理的质量也满足规定要求,表面基本上都是灰白色金属颜色,无残余锈蚀或氧化皮,无油污、水迹等。因此,可以排除前处理设备及前处理质量问题。

3. 2 涂料防锈性能

涂层的防护性能与涂料本身具有的防锈性能密切相关。俗话说,巧妇难为无米之炊。如果没有好的涂料,要得到好的涂装质量就不可能。涂料的防锈性能和涂料的配方及生产工艺有关。由于所采用的底漆都是统一规定的、由同一厂家提供的同一型号涂料,而其他工件比如板材,其表面并没有出现类似的锈蚀。因此,可以排除涂料本身的问题。

3. 3 喷涂质量

3. 3. 1 漆膜厚度达不到要求通常自然环境下,氧是金属腐蚀阴极去极化剂:4e-+ O2+ 2H2O = 4OH-。

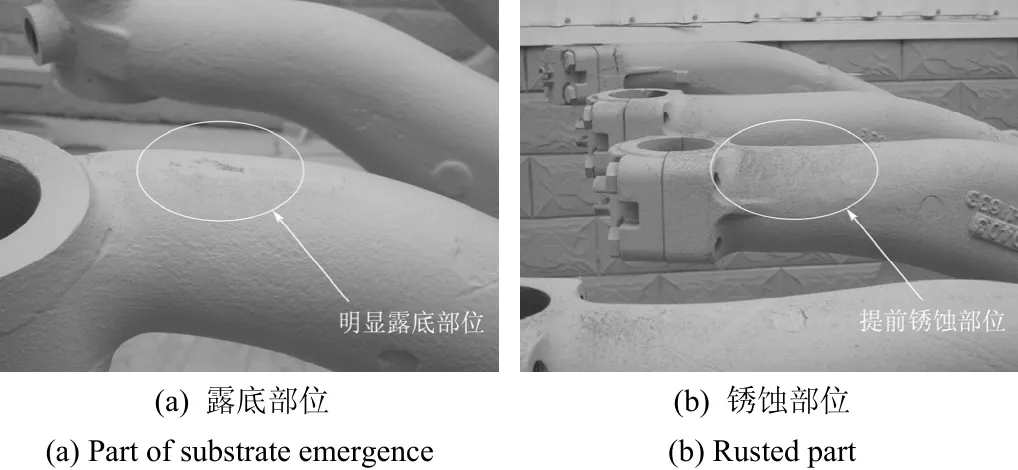

涂层下,金属要发生锈蚀,其阴极部位必须有足够的氧透过漆膜。因此,漆膜的透氧率决定锈蚀的速度,即漆膜需有一定的透过性,如透水、透氧等。涂层越厚,则透水率越低。所以重防腐蚀涂料都是厚膜型。对于无缺陷、小孔的完整漆膜,水可以通过漆膜的自由体积的空穴在膜内穿行。但是实际的漆膜难免有小孔,这种微观的缺陷比自由体积的空穴大,使水、氧及其他离子容易透入,如图3所示。

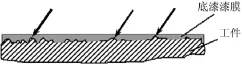

图3 涂层细孔示意图Figure 3 Schematic diagram of tiny holes in coating

如果漆膜厚度达不到所必需的临界厚度,其透水、透氧性就会大大增加,涂层下金属的锈蚀几率和速度就大大提高。对现场漆膜厚度的检查结果表明,所测各点漆膜厚度均在40 μm以上。但是现场发现,检查人员对仪器的校正是在较为光滑的平面上进行,而铸钢件的抛丸表面则很粗糙。笔者分别用一款国产的和进口的测厚仪在平面上校准后,测量加工平面抛丸后的表面,其读数在10 ~ 30 μm不等,在铸钢件表面的读数范围更大。这说明按此方法测量,得出的数据应比漆膜的实际厚度大10 ~ 30 μm,即测量厚度读数为40 μm的漆膜,其实际厚度应该为10 ~ 30 μm之间,这样的厚度根本达不到规定要求。用同样的方法测量明显露底的喷漆表面,读数居然也达到了规定要求。因此断定,局部锈蚀的发生很可能与底漆漆膜实际厚度达不到规定要求有关。

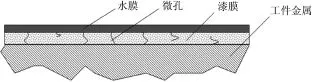

3. 3. 2 存在虚喷

虚喷即干喷现象,由于喷枪离被喷涂表面较远,漆雾颗粒到达工件表面的时间较长,在向工件表面运动的过程中,漆雾颗粒中的溶剂过多挥发,到工件表面时,漆雾成了干颗粒。因此,这些颗粒没有形成连续的漆膜,落到工件表面的漆雾颗粒之间没有溶接在一起,存在空隙。在这种情况下,空气中的水和氧都很容易通过漆膜到达工件金属表面,导致锈蚀的发生。虚喷漆膜与正常漆膜可用图4表示。

图4 虚喷漆膜和正常漆膜对比Figure 4 Comparison between the film obtained by dry spraying and the normal film

3. 4 环境

环境是导致喷漆工件表面锈蚀的直接原因。低温、干燥是理想的存放环境。但实际生产中不可能都达到如此条件。进入夏季,气温升高,雨水增多,湿热环境加速了锈蚀的发生,使得漆膜在冬季和春季的防护时间较长,而在夏季的防护时间大大缩短。当然,想要漆膜在夏季也具有长时间的防锈性能,可以从涂料及涂层厚度上下功夫,即采用防锈性能更好的涂料或增加涂层的厚度,但是这样会使成本增加,而且还牵涉到配套性试验、涂装工艺等一系列工作。由于并不是所有涂装工件都在短期内出现锈蚀,而现有的存放环境也无法改变,因此不将环境作为主要原因考虑。

3. 5 锈蚀原因确认

本公司生产的一种结构件,其锈蚀早发部位和严重部位正好是工件喷漆出现露底及漆膜过薄的部位。说明漆膜厚度达不到要求是造成工件喷漆表面过早出现锈点的原因。通过现场查看,发现喷漆工件表面过早锈蚀部位正好与露底部位吻合,如图5所示。

图5 过早锈蚀的部位及其对应的露底部位照片Figure 5 Photos of early rusted part and the corresponding exposed part of substrate

将漆膜测厚仪正确校正后测量露底部位的漆膜,其厚度不到15 μm,其他铸钢件表面的漆膜厚度也只有20 ~ 30 μm,达不到工艺要求的厚度。一般而言,要达到同样的涂装效果,抛丸处理的表面比磷化处理的表面要消耗更多的涂料。这是因为抛丸处理的表面粗糙度较大,表面存在大量的小坑,这些小坑都需要涂料来填平。铸钢件表面本来就粗糙,抛丸处理并不能改善其表面粗糙度,如果按照正常的板材件喷涂,凹坑处的漆膜厚度可能达到了要求,但凸出点(如图6箭头所指部位)的漆膜厚度却很薄。实际中,一些铸钢件表面的点锈就是从这些漆膜过薄的凸出点产生的。

图6 粗糙表面漆膜示意图Figure 6 Schematic diagram of the film on rough surface

4 解决措施

4. 1 加强质检,避免露底和虚喷

加强工艺纪律检查和喷涂质量控制,工件表面各处漆膜应该均匀、连续。对于由于操作空间或其他原因造成局部位置不易喷涂或容易造成漏喷涂的地方,要加强自检,并采用小喷枪或刷子等及时修补。

4. 2 正确使用漆膜测厚仪对漆膜厚度进行测量

由于不同厂家、不同品牌的仪器在结构、按键、校准等方面各不相同,因此,使用前必须先仔细阅读仪器的使用说明书,以免错误操作而导致测量数据的错误。

在实际操作中,有很多因素影响漆膜厚度测量数值。同一工件,即使使用同一台仪器,不同的操作者测量出来的数据也可能存在较大差别。这是因为测量工件的表面状况存在差异,测量位置不同,结果就不同。对于不同工件,基体材质和厚度对漆膜的厚度测量也有影响。因此,在漆膜厚度测量时,应注意以下问题:

(1) 基体金属的磁性质。磁性法测厚受基体金属磁性变化的影响(在实际应用中,低碳钢磁性的变化可以认为是轻微的),为了避免热处理和冷加工因素的影响,应使用与试件基体金属具有相同性质的标准片对仪器进行校准;亦可用待涂覆试件进行校准。

(2) 基体金属的电性质。基体金属的电导率对测量有影响,而电导率与材料成分及热处理方法有关。故测量漆膜厚度时,应使用与试件基体金属具有相同电导率的标准片对仪器进行校准。

(3) 基体金属的厚度。每一种仪器都有一个基体金属的临界厚度。大于这个厚度,测量就不受基体金属厚度增加的影响。这就是选择仪器时关注最小基体厚度的原因。

(4) 边缘效应。该公司所用仪器对试件表面形状的陡变敏感,因此,在靠近试件边缘或内转角处进行测量,是不可靠的。测量时,应选择远离边缘和内转角的部位。这也是选择仪器时需关注最小测量面积的原因。

(5) 曲率。试件的曲率对测量有影响。这种影响总是随着曲率半径的减少而明显增大。因此,在弯曲的试件表面上测量,是不可靠的。虽然,在选择仪器时考虑了最小曲率半径,但测量时仍要尽可能选择在平面部位进行测量。

(6) 表面粗糙度。基体金属和覆盖层的表面粗糙程度对测量有影响。粗糙程度越大,影响就越大。粗糙表面会引起系统误差和偶然误差。每次测量时,在不同位置上应增加测量的次数,以克服这种偶然误差。这一点,很多厂家的仪器使用说明书里都没有指出。如前所述,笔者用测厚仪在平面上校准后测量抛丸后的表面,测量出来的数据比漆膜的实际厚度大10 ~ 30 μm,即漆膜实际厚度达不到设计要求。因此,如果基体金属粗糙,在测量漆膜厚度前,须在未涂覆的、粗糙度相类似的基体金属试件上取几个位置,以此校对仪器零点;或将基体金属放入没有腐蚀性的溶液中溶解,除去覆盖层后,再校对仪器的零点。如果漆膜厚度为基材表面粗糙度的5 ~ 6倍,那么可以忽略粗糙度的影响。总之,仪器的校准必须依据现场实际被涂工件表面粗糙度进行。

(7) 磁场。周围各种电气设备所产生的强磁场,会严重干扰磁性法测厚工作。使用时,应尽量远离强磁场环境。

(8) 附着物质。所用仪器对妨碍测头与覆盖层表面紧密接触的附着物质敏感,因此,必须清除附着物质,以保证仪器测头和被测试件表面直接接触。

(9) 测头压力。测头置于试件上,对其所施加的压力大小会影响测量的读数。因此,要保持压力恒定。

(10) 测头的取向。测头的放置方式对测量有影响。在测量中,应当使测头与试样表面保持垂直。

4. 3 铸钢件表面增加“湿碰湿”喷涂遍数

由于铸钢件表面比较粗糙,在底漆喷涂时,应增加喷涂道数,以确保各点的漆膜厚度都达到设计和工艺要求。

5 结语

漆膜厚度是涂装质量的一个重要指标,直接关系到涂层防锈的寿命。涂层要起到防锈防护作用,需达到一定的临界厚度。通常实际生产中,漆膜的厚度要超过临界厚度。当然,漆膜的厚薄不仅影响到涂装生产的材料成本,而且影响到生产效率及人工成本,所以企业对漆膜不仅有下限要求,而且有上限要求。但是,有的成本是不能省的,如果只顾降低成本和提高效率,反而会适得其反,造成不必要的返工,增加不必要的成本。

漆膜的检验和控制是专业的,不仅须有适合的检测仪器,而且必须有熟练掌握仪器操作的人员。只有这样,才能正确和有效地控制漆膜厚度,保证涂装质量。

Analysis and study on rusting on the surface of steel castings after paint spraying //

ZHANG Rui*, WANG Chun-ying, FAN Xin-yu, YI Yan

To solve the problem of early rusting existing on the surface of painted steel castings and steel casting parts assembled in structure units during storage, the reasons for rusting were comprehensively analyzed and studied from aspects of substrate treatment, coating performance and coating process, etc. The results indicated that it is the very reason for early rusting that the thickness of coating on the surface of steel casting is not up to the design requirement. The thickness detector is not adjusted according to the fact that the surface of steel casting is rough during thickness determination. As a result, the thickness determined is greater than the practical thickness by 10-30 μm. Some corresponding solutions were presented, such as strengthening the quality inspection, using the thickness detector correctly, and increasing the number of spray coating cycles.

steel casting; rusting; coating thickness; thickness detector adjustment

Shantui Mechanical Ltd., Jining 272000, China

TQ639; TG174

A

1004 – 227X (2011) 08 – 0066 – 04

2011–03–15

2011–03–25

;张瑞(1977–),男,贵州毕节人,工程师,从事各种表面处理、涂装、装配工艺等技术工作。

作者联系方式:(E-mail) shantui_zhangrui@sina.com。

[ 编辑:韦凤仙 ]