集装箱用水性环氧内面漆的研制

高菲菲,金芸,陈中华,,张鸿,彭亮

(1.华南理工大学材料学院,广东 广州 510640;2.湖北地质实验研究所,湖北 武汉 430022;3.广州集泰化工有限公司,广东 广州 510520)

【现代涂层技术】

集装箱用水性环氧内面漆的研制

高菲菲1,金芸2,*,陈中华1,3,张鸿1,彭亮3

(1.华南理工大学材料学院,广东 广州 510640;2.湖北地质实验研究所,湖北 武汉 430022;3.广州集泰化工有限公司,广东 广州 510520)

从4种不同的体系中选出2种高性能的水性环氧乳液并按一定比例复配作为成膜物,制备出一种有较高的物理机械性能和耐腐蚀性能优良的水性环氧集装箱内面漆。对影响内面漆物理性能及耐腐蚀性能的主要因素进行了分析。结果表明,当成膜物中环氧乳液A、C按7∶3的质量比复配,环氧乳液与固化剂的质量比为8∶1 ~ 10∶1,环保型防锈颜料B和E的质量比为1∶2,颜填料体积浓度为44%,分散剂E的用量为0.62%时,产品的综合性能最佳。

水性环氧内面漆;集装箱;防锈颜料;耐蚀性

Author’s address:College of Materials Science and Engineering, South China University of Technology; Guangzhou 510641, China

1 前言

集装箱涂料属于防腐涂料范畴[1-2]。传统的集装箱涂料是溶剂型产品,不仅严重污染环境,而且施工条件恶劣,损害施工人员健康,并有一定的安全隐患。随着国内外环境法规的日益严格,防腐蚀涂料的发展以无污染、无公害、节省能源、经济高效为原则,发展迅速的是以水性涂料为代表的无公害或少公害及防腐性能优异的涂料品种[3-5]。

集装箱内侧是运载货物的空间,通过涂装工艺,集装箱内侧专用面漆漆膜不仅须硬度好,有较强的耐机械磨损能力,经得起叉车装卸货物时的碰撞与摩擦,而且有一定的耐化学腐蚀性能。最主要的是内侧面漆须无毒无味,能通过美国食品和药物管理局的规定并取得相关的认可证书,使集装箱可装运食品和药品[6]。

环氧树脂通常具有优良的附着力、耐磨性、耐化学药品性等特点[7],因而被选为内面漆的最佳成膜树脂。本文研究的水性集装箱内面漆,以2种性能互补的环氧乳液按一定比例复配作为主要成膜物质,可以使涂层同时具备优异的物理机械性能及耐腐蚀性能,而且可将成本控制得较低。

2 实验

2. 1 实验原料

水性环氧树脂:A、B,美国Shell牌;C、D,东莞黑马化工有限公司。水性环氧固化剂:A、B,美国Shell牌;C、D,广州克艾迪复合材料有限公司。颜填料,上海镇江化工有限公司;防沉剂,常州亚邦亚宇助剂有限公司;消泡剂,布莱克本;润湿剂、分散剂,巴斯夫;防闪锈剂,美国瑞宝公司;成膜助剂,EFKA公司;工业酒精及其他助溶剂,国产。

2. 2 仪器和设备

盐雾箱,东莞众志检测设备有限公司;QCJ型漆膜冲击器、QTX型漆膜柔韧性测定器和QFH型漆膜划格器,上海现代环境工程技术有限公司;铅笔硬度实验仪、QXD型刮板细度计,天津市精科材料试验机厂;JSM-6380型扫描电镜,日本电子公司;U400/80-220型立式高速分散机,广州红运机械厂。

2. 3 基料加入方式

作为双组分涂料,颜填料可加在环氧组分或固化剂内,可根据2个组分的当量考虑,除使加入颜填料后的2个组分的质量比较接近外,还要考虑制漆的工艺性, 即比较颜填料在哪个组分里更容易分散、研磨。

由于实验选用的环氧固化剂呈树脂状,属于水稀释性胺加成物,对颜填料有润湿性,易于研磨,且在研磨过程中不受温度的影响,也不受研磨道数及搅拌速度的限制。而水性环氧树脂类型为固体树脂分散液,呈乳液状,研磨道数不得超过2道,且不可高速搅拌,否则会破乳,使研磨的细度不易达到指标要求。所以选择环氧固化剂为A 组分中的基料,水性环氧树脂作为B组分的基料,颜填料加在A组分内。

2. 4 涂料基本配方

A组分:

B组分:

2. 5 涂料制备工艺

(1) A组分:在适量助溶剂中加入一定量的润湿剂、分散剂、消泡剂、防沉剂、防闪锈剂,低速搅拌3 min,然后加入固化剂,中低速搅拌5 min,最后依次加入各种颜填料,高速分散25 min。均匀分散后调节好黏度,过滤,即得到A组分。

(2) B组分:按照配方量将水性环氧树脂与工业酒精、去离子水混合分散均匀,过滤即得。

(3) 使用时,将A、B组分混合均匀,熟化15 ~30 min即可施工。

2. 6 性能测试及表征

把制得的涂料按照GB/T 1727–1992《漆膜一般制备法》制膜,常温干燥7 d后,按照相应国标测试各项指标。测试项目见表1。

表1 涂膜性能测试项目及对应的国家标准Table 1 Test items of coating performance and corresponding national standards

3 结果与讨论

3. 1 基体树脂的选择

在涂料配方中,基体树脂的功能在于黏结颜填料,同时把底材和涂层结合成牢固的整体,以阻挡腐蚀介质的侵蚀。由于基体树脂对产品的防腐性能起着重要的作用。因此,选择合适的树脂对涂层的防腐蚀性能而言,非常重要。所以成膜物质除具有良好的成膜性、附着力、耐久性等优点之外,其作为粘结防腐蚀颜填料的载体,还应对防腐蚀颜填料及助剂具有一定的亲和性及润湿性。本实验选取4种市售的水性环氧树脂及水性环氧固化剂,以水性环氧乳液A 和水性环氧固化剂A 组成A 体系,以此类推分别组成B、C、D 体系。按照基础配方制成涂料,按当量比混合施工。所得涂膜性能测试结果见表2。

表2 不同水性环氧树脂乳液对涂层性能的影响Table 2 Effects of different waterborne epoxy resin emulsions on coating performance

4种环氧树脂均为双酚A型环氧树脂,A、B乳液为美国shell牌公司生产,分别由1002型和1007型环氧树脂在水和 2–丙氧基乙二醇中经特殊改性而成。B的相对分子质量较大,分子链较长,含有大量的羟基和甲基,能给涂层提供良好的附着力和柔韧性;但分子量过大,由于羟基的亲水性造成其耐化学介质性能较差。相反,树脂D的相对分子质量较小,与固化剂混合后,固化所得的涂层刚性较大,而柔韧性和耐冲击性(尤其是反面冲击)较差。以树脂A制得的涂层的物理机械性能(除反面冲击)和耐腐蚀性能均较好,但成本较高。C是国产树脂,其固化所得的涂层耐腐蚀性能稍差,但具有优良的柔韧性和耐冲击性(其反面冲击通过行业标准规定的20 kg·cm),而且相对A、B来说成本较低。因此,试验选树脂A和C进行复配作为涂料体系的基体树脂。

A、C不同复配比例对涂层性能的影响见表3。

表3 乳液A、C不同配比对涂层性能的影响Table 3 Effect of the ratio of emulsion A to C on coating performance

由表3可以看出,当树脂A、C的质量比为7∶3时,涂层的综合性能较好,在保证防腐蚀性能优良的同时,耐反面冲击也达到了指标。当树脂 A、C比例大于7∶3时,树脂以A为主,耐盐水性和耐盐雾性最佳,但反面冲击不能达标,硬度过高,柔韧性稍差。随着树脂A、C比例降低到7∶3,树脂C的含量相对增多,涂层的柔韧性和反面冲击均达到了要求,且防腐蚀性能只是稍有降低。但当树脂A、C的比例小于7∶3时,虽然柔韧性和反面冲击有所改善,但由于树脂C的含量过高,导致涂层的耐腐蚀性能有一定程度的下降。从涂层的综合性能看,确定树脂A、C的比例为7∶3。

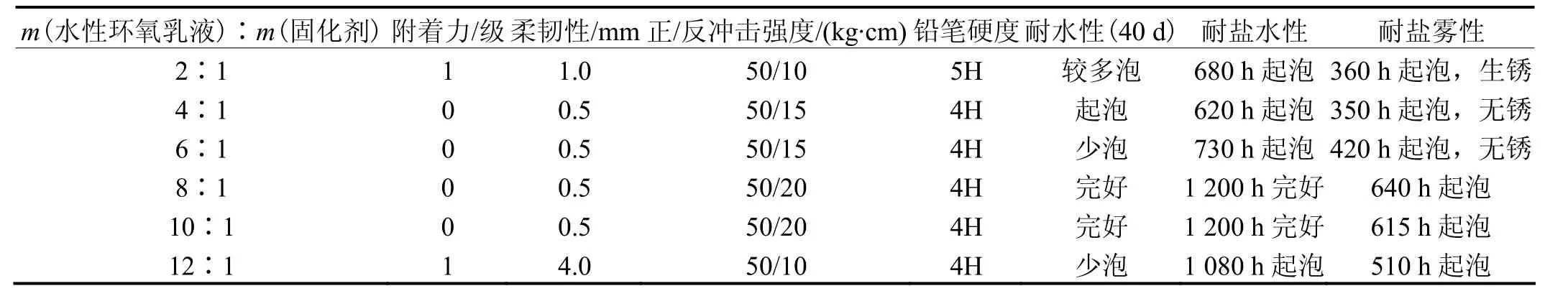

3. 2 水性环氧乳液与固化剂配比的确定

在环氧涂料体系中,固化剂作为反应性组分之一,其加入量决定了涂层的固化速度及交联程度,直接影响涂膜的固化成膜过程与涂膜的交联结构,从而影响固化产物的各种性能。因此,考察了水性环氧乳液与固化剂的配比对涂层综合性能的影响,结果见表4。

表4 水性环氧乳液与固化剂的不同配比对涂层性能的影响Table 4 Effects of different ratios of waterborne epoxy resin emulsion to curing agent on coating performance

从表4中可以看出,水性环氧乳液与固化剂的不同配比对涂层的各项性能有很大影响。当水性环氧乳液与固化剂的质量比较小时,固化剂偏多,涂层的交联程度过大,导致柔韧性和耐冲击性较差,同时耐腐蚀性能也不好;当水性环氧乳液与固化剂的质量比较大时,固化剂偏少,涂层没有完全交联,导致各项性能均明显下降。当水性环氧乳液与固化剂的质量比为8∶1 ~ 10∶1时,涂层综合性能最佳。

3. 3 不同防锈颜料对涂层性能的影响

尽管有了性能良好的树脂、最佳的水性树脂/固化剂配比及惰性颜填料相配合,但还是有部分水分子和氧分子可以穿过所得涂膜而到达金属表面,从而发生阴、阳极反应,产生气体,导致涂膜鼓泡及生锈,破坏涂层附着力,降低涂层的耐腐蚀性能。因此,上述组分还需要和具有一定化学活性的防锈颜料结合使用。考察了几种不同防锈机理的防锈颜料对涂层耐腐蚀性能的影响,结果见表5。

所研究的5种防锈颜料均为无毒的环保颜料。其中,B为磷酸锌,其防锈机理[8]为:磷酸锌解离生成磷酸盐离子,在金属表面与 Fe3+形成附着牢固的配合物Fe[Zn3(PO4)3]沉淀层,而抑制阳极反应;锌离子与阴极区的OH-反应,生成溶解性很小的氢氧化锌或碱式锌盐,同时能与漆料中的羟基、羧基配位,在颜料、漆料、底材之间形成化学结合,从而提高涂层的附着力和抗渗性。E是复合铁钛粉防锈颜料,它是一种纳米复合铁钛粉,具有物理防锈和化学防锈双重防锈机理。其中,铁钛粉是通过无水聚磷酸盐中的磷酸根与钢铁表面的铁原子形成不溶的固体磷酸铁配盐,从而隔绝水、氧、氯等对钢铁的腐蚀,起化学防锈作用;而纳米材料表面能很高,易与其他原子相结合,增加了涂层的致密性和抗离子渗透性,起物理防锈作用。B和E同时使用,效果更好。从表5可知,防锈颜料C的耐腐蚀性能最好,其次是B(磷酸锌)和E(复合铁钛防锈颜料),但B和E按质量比1∶2复配时,防腐蚀性能较佳。3种较佳的防锈颜料的价格高低排序为C > B > E,故从成本和性能上综合考虑,最终选择B和E按1∶2质量比复配使用。

表5 不同防锈颜料对涂层性能的影响Table 5 Effects of different anti-rust pigments on coating performance

3. 4 最佳颜填料体积浓度(PVC)的确定

3. 4. 1 PVC对涂层性能的影响

PVC不同,涂层中颜填料与树脂界面间空隙的数量和分布不同,从而对腐蚀性介质在涂层中的传输行为产生显著影响。对不同PVC的涂层进行了常规机械性能和浸泡性能测试,结果见表6。

表6 不同PVC值对涂层性能的影响Table 6 Effect of PVC value on coating performance

从表6可知,当PVC小于44%时,PVC对涂层的附着力、耐冲击性及柔韧性的影响较小,随着PVC用量的增大,涂层耐腐蚀性能提高,当PVC为44%时达到最佳;当PVC大于44%时,涂层的附着力、反面冲击性及柔韧性均有所下降,且耐腐蚀性能也有一定程度降低。因此,PVC为44%时,涂层的综合性能最佳。

3. 4. 2 不同PVC时涂层断面的SEM分析

不同PVC时所得涂层断面的SEM照片见图1。

图1 不同PVC涂层的截面形貌Figure 1 Sectional morphologies of the coatings with different PVC values

从图1可知,当PVC较小时,颜填料分散在基料中,处于不连续的分散状态,涂层中的孔洞、空隙较多,涂层的致密性较差,故涂层的性能较差;随着PVC的逐渐增大,颜填料逐渐被基料所润湿,涂层中的孔洞和空隙也越来越少。当PVC达到44%时,颜填料基本被树脂完全包裹,涂层的致密性最好,故涂层的各项性能比较优异。但当PVC高于44%时,基料无法润湿所有的颜填料颗粒,颜填料开始部分堆积,不能形成连续的涂层,涂层中的孔洞和空隙又逐渐增多,致密性降低,导致涂层性能下降。因此,PVC为44%时,涂层的致密性最好,性能最佳。

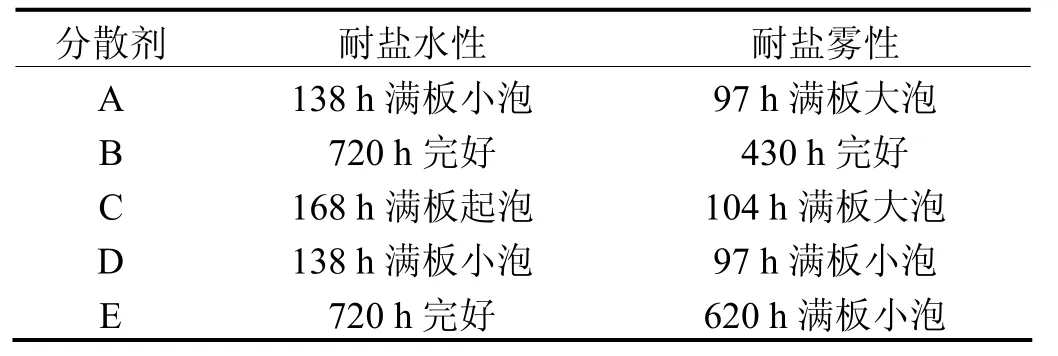

3. 5 分散剂对涂层性能的影响

3. 5. 1 分散剂种类对涂层性能的影响

对于一个良好的分散体系而言,分散剂既能提供良好的空间斥力,也能牢固地吸附在分散粒子的表面,防止在受到外力作用时吸附层从粒子表面剥离而影响体系的稳定。因此,分散剂的结构与颜料表面的性质决定了体系的分散稳定性。考察了5种不同类型的分散剂对涂层性能的影响,结果见表7。

表7 不同种类的分散剂对涂层性能的影响Table 7 Effects of different dispersants on coating performance

从表7可知,选用分散剂E时所得涂层的耐腐蚀性能较好,且E可有效改善涂料体系的流变性能,使其贮存稳定性好。分散剂A、C、D的耐腐蚀性能较差;B虽耐腐蚀性能较好,但会导致体系的分散性能变差,且成本较高。故选择E作为体系的最佳分散剂。

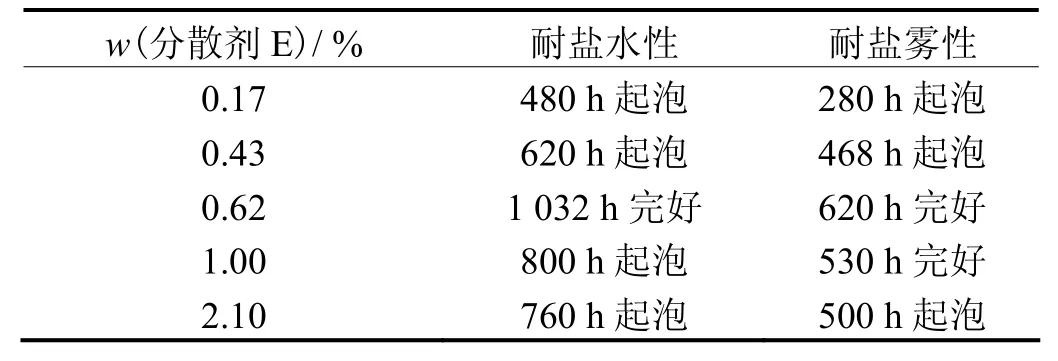

3. 5. 2 分散剂用量对涂层性能的影响

涂层具有优良性能的前提是颜填料均匀地分散在涂料体系中。颜填料充分有效地分散使单位体积涂层内基料均匀分布,含有的颜填料量增多,这样有利于形成均一的涂层。对比分散剂E的不同用量对涂层性能的影响,结果见表8。

表8 分散剂E用量对涂层性能的影响Table 8 Effect of dispersant E amount on coating performance

从表8可以看出,分散剂E的用量对涂层防腐蚀性能影响较大。分散剂E的加入增加了颜填料和助剂、基料间的亲和力,能更紧密地把颜填料和环氧基料连接起来。当分散剂E的加入量较少时,不足以将颜填料充分分散,形成的涂膜屏蔽性不足,涂层耐腐蚀性能较差。随着分散剂E用量的增加,颜填料充分分散,涂层致密性增强,涂层的防腐蚀性能提高;但当分散剂过量时,未被吸附的分散剂在涂膜干燥过程中会一部分残留在涂膜中,另一部分将迁移到涂膜表面,影响涂膜的致密性,从而影响涂层的耐腐蚀性能,使涂层耐腐蚀性能又变差。当分散剂的用量为 0.62%时,涂层的耐腐蚀性能最好。

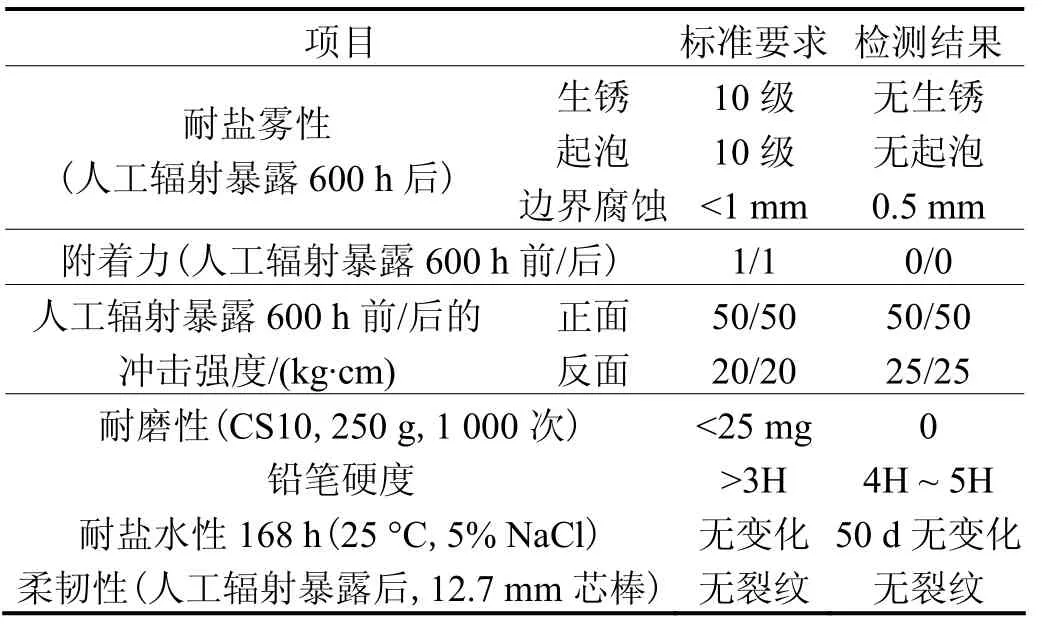

4 涂膜综合性能

以环氧乳液A、C按7∶3的质量比复配作为成膜物质,环氧乳液与固化剂的质量比为8∶1 ~ 10∶1,环保型防锈颜料B和E以质量比1∶2复配,当PVC为44%、分散剂E的用量为0.62%时,所制备的水性集装箱内面漆的综合性能见表 9。可以看出,所制备的水性集装箱内面漆符合标准要求。

表9 水性集装箱内面漆的综合性能Table 9 Comprehensive performance of waterborne inner coating for container

5 结论

(1) 研究了4种不同的水性环氧树脂体系对涂层性能的影响,选择以A、C质量比为7∶3复配作为水性集装箱内面漆的成膜物质,当水性环氧乳液和固化剂的质量比为8∶1 ~ 10∶1时,涂层的性能最佳。

(2) 选择 B(磷酸锌)和 E(复合铁钛防锈颜料)两种无毒环保防锈颜料以 1∶2的质量比复配作为体系的防锈颜料。当涂料的颜填料体积浓度为44%时,涂层的综合性能最好。

(3) 考察了5种不同种类的分散剂,最终选择分散剂E,当其用量为0.62%时,涂层耐腐蚀性能达到最佳。

[1] 佚名. 集装箱涂料的特点及对助剂的要求[J]. 表面工程资讯, 2009, 9 (6): 38.

[2] ALMEIDA E, SANTOS D, FRAGATA F, et al. Anticorrosive painting for a wide spectrum of marine atmospheres: Environmental-friendly versus traditional paint systems [J]. Progress in Organic Coatings, 2006, 57 (1): 11-22.

[3] EASTMAN CHEMICAL COMPANY. Utility of 2,2,4,4–tetramethyl–1,3–cyclobutanediol (TMCD) in coating applications [R]. [S.l.]: IP.com, 2010.

[4] OTT G, WOLTERING J, ROCKRATH U. Pseudoplastic powdered lacquer slurry free of organic solvent and external emulsifiers, method for production and use thereof: US, 20030144413 [P]. 2003–01–30.

[5] 李敏风, 张强. 我国集装箱涂料发展形势的分析[C] // 第三届国际海洋与重防腐蚀涂料及涂装技术研讨会论文集. 南京: 中国涂料工业协会涂料涂装专业委员会, 2008: 44-49.

[6] SUNG P-H, LIN C-Y. Polysiloxane modified epoxy polymer network—II. Dynamic mechanical behavior of multicomponent graft-IPNs (epoxy/ polysiloxane/polypropylene glycol) [J]. European Polymer Journal, 1997, 33 (3): 231-233.

[7] 刘国杰. 现代涂料工艺新技术[M]. 北京: 中国轻工出版社, 2000.

Preparation of waterborne epoxy interior coating for container //

GAO Fei-fei, JIN Yun*, CHEN Zhong-hua, ZHANG Hong, PENG Liang

A waterborne epoxy interior coating for container with high physical and mechanical properties and good corrosion resistance was prepared with two highperformance waterborne epoxy emulsions as film-forming materials, which were selected from four coating systems and compounded with certain proportion. The main factors affecting the physicomechanical and anticorrosive performance of the interior coating were analyzed. The results proved that the comprehensive performance of the product is the best when the mass ratio is 7:3 for waterborne epoxy emulsion A to C, 8:1 to 10:1 for the epoxy emulsion to curing agent, and 1:2 for the environmentally friendly anti-rust paint B to E, PVC is 44% and the dosage of dispersant E is 0.62%.

waterborne epoxy interior coating; container; anti-rust pigment; corrosion resistance

TU561.67

A

1004 – 227X (2011) 08 – 0061 – 05

2011–04–17

省部产学研资助项目(2008B090500050、2007B090200011)。

高菲菲(1986–),女,在读研究生,主要从事功能高分子材料、水性涂料的制备等研究工作。

金芸,高级工程师,(E-mail) gff198607@yahoo.com.cn。

[ 编辑:韦凤仙 ]