电弧喷涂技术及其在不同行业中的应用

李承宇,安云岐,王会阳,晁兵,倪雅,李萍,刘国彬

(1.中国矿业大学材料学院,江苏 徐州 221008;2.江苏中矿大正表面工程技术有限公司,江苏 徐州 221008)

电弧喷涂技术及其在不同行业中的应用

李承宇1,*,安云岐1,2,王会阳1,晁兵2,倪雅2,李萍2,刘国彬2

(1.中国矿业大学材料学院,江苏 徐州 221008;2.江苏中矿大正表面工程技术有限公司,江苏 徐州 221008)

介绍了电弧喷涂技术特点及其在煤炭、水利、火力发电等行业和在钢结构桥梁、大型轴件修复等方面的应用状况,并指出其不足。电弧喷涂在防腐工程中具有重要的应用价值,为了扬长避短,应加强对新材料、新工艺和新设备的研究开发,以实现电弧喷涂技术质的飞跃。

电弧喷涂;防腐;钢结构;锅炉管道;轴件修复

1 前言

腐蚀在世界各国、各行各业都造成过重大损失,如导致飞机坠毁,钢铁桥梁突然断塌,混凝土工程出现渗漏溶蚀、裂缝、钢筋断裂,输电塔杆倒塌,水轮机叶轮出现空泡腐蚀、腐蚀损伤而使电厂突然停电,等等。金属的腐蚀与防护是世界性难题,全世界每年因腐蚀造成的钢铁损耗量达 2.3亿 t,约占全年钢铁产量的30%。我国每年因腐蚀和磨损所导致的材料经济损失占工业GDP的3% ~ 5%。而采取有效的表面防护手段,可减少15% ~ 35%的腐蚀损失,减少磨损损失1/3左右[1]。电弧喷涂技术作为一种表面改性技术,在各行各业都发挥着重要的作用。本文对其工艺性能及其在不同行业中的应用进行评述。

2 电弧喷涂技术的特点

电弧喷涂是将2根被喷涂的金属丝作为自耗性电极,利用2根金属丝端部短路产生的电弧使丝材熔化,用压缩气体把已熔化的金属雾化成微熔滴并使其加速,从而以很高的速度沉积到基体表面形成涂层的热喷涂方法。它以电弧为热源,因此要求喷涂的材料必须能导电,通常只能是金属材料(粉芯丝材可以实现喷涂非金属材料)[2]。电弧喷涂的缺点是在喷涂过程中,由于温度较高容易造成喷涂材料的氧化,影响最终的涂层性能。这是其应用上的最大局限性。但是电弧喷涂具有其突出的优点[3-7],归纳如下:

(1) 获得的涂层与基材的结合强度较高,一般为火焰喷涂涂层的1.5 ~ 2.5倍。这是因为熔粒温度高、喷涂粒子变形量大的缘故。在某些情况下,如在钢基材上进行电弧喷铝时,还可在界面上产生微区扩散的冶金结合组织,使涂层结合强度大大提高。

(2) 生产效率高。电弧喷涂的生产效率和喷涂电流成正比,当喷涂电流为300 A时,每小时可喷涂30 kg的Zn丝,是火焰线材喷涂的3 ~ 4倍。

(3) 能量利用率高。等离子喷涂的能量利用率为4% ~ 12%,火焰喷涂为5% ~ 13%,而电弧喷涂高达57% ~ 67%。

(4) 经济效益好。与所有其他热喷涂方法相比,电弧喷涂的成本最低,其设备简单,投资费用不到等离子喷涂法的1/3。由于能量利用率高以及我国的电能要比氧和乙炔等原料便宜得多等原因,比起火焰喷涂,其施工成本大幅降低[3]。

(5) 喷涂工艺灵活。电弧喷涂的加工对象可以小到10 mm 的内孔,大到如铁塔、桥梁等大型构件。

(6) 安全度高。电弧喷涂技术仅使用电和压缩空气,不使用易燃气体,安全性高。

3 电弧喷涂技术在不同行业中的应用

电弧喷涂技术的实际应用已有几十年的历史。目前,欧美等发达工业国家已广泛应用电弧喷涂锌、铝及其合金进行钢铁构件的长效防护,并不断开发相应的设备和材料,制定工业及质量检验标准,使电弧喷涂技术日渐成熟,应用领域不断扩大。电弧喷涂技术已经成为当今大型钢铁结构件长效防腐的首选方法。

虽然我国的电弧喷涂防腐技术起步较晚,但近10多年来,电弧喷涂技术在各行各业,特别是在煤炭、水利、电力、桥梁、大型轴件修复等行业,获得了广泛应用,电弧喷涂技术的优势和长期的经济性已经得到认可。

3. 1 电弧喷涂技术在煤炭行业的应用

煤炭工业是我国能源的支柱产业,其耗能占我国总耗能的 90%以上[8]。由于煤矿井下阴暗、潮湿、水质变化复杂(多数显酸性),因此增加了金属表面溶液的导电性,加快了钢结构的电化学腐蚀速度。而煤矿设备的腐蚀破坏,不仅给煤矿安全生产带来威胁,也给国民经济带来巨大损失。所以,采用可靠的长效防腐工艺,提高煤矿井筒装备的防腐寿命,对煤矿的综合经济效益的提高意义重大[9-12]。

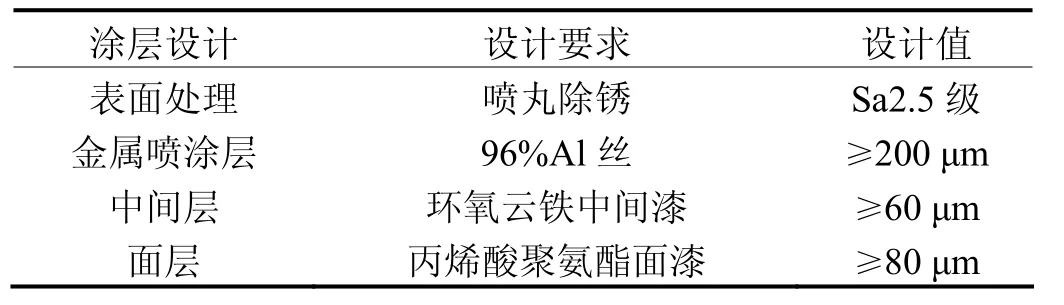

中国矿业大学于 1990年成功开发了煤矿井筒钢结构电弧喷涂长效防腐复合涂层技术,并于同年通过了煤炭部组织的科技成果鉴定。该技术已在山西晋普山煤矿、大屯煤电公司姚桥矿等获得应用[13]。到目前为止,已经有逾百座煤矿钢结构防腐工程项目应用电弧喷涂长效防腐复合涂层技术[14]。其中,安徽某煤矿井筒钢结构采用的防腐体系如表1所示[15]。

表1 某煤矿井筒钢结构防腐用电弧喷涂体系Table 1 Arc spraying system for anticorrosion of a coal mine shafts

孙智等人[15]在模拟煤矿井环境下,采用上述涂层进行失重试验。结果表明,热喷涂铝的平均腐蚀速率为20 ~ 22 μm/a,是钢的腐蚀速率的1/3 ~ 1/4。经7 d自腐蚀后,铝涂层的平均腐蚀速率为7.6 ~ 23.1 μm/a,远低于普通碳钢的腐蚀速率。复合涂层耐盐雾试验时间达到了3 000 h以上。

电弧喷涂法可使煤矿钢铁结构件寿命长达数十年,最适用于长寿命动载荷下服役的钢铁结构件。而且其工艺简单,易于修补被破坏的涂层,便于流动施工。近年,电弧喷涂在煤矿井筒、井架等钢结构的长效防腐工程中取得了巨大的经济和社会效益。

3. 2 电弧喷涂技术在水利行业中的应用

水工钢结构(如钢闸门、拦污栅及其门槽埋件等)是水工建筑物的重要组成部分。它们有的长期浸于各种介质(如海水、淡水、工业废水等)中;有的由于水位变化、闸门启闭,常处于干湿交替的环境;有的还会受到高速水流的冲刷和泥沙、漂浮物等的磨蚀。其位于水面或水上部分的还受到富含水蒸气的潮湿气氛和飞溅的水雾作用;而处于大气中的结构还受到日光、空气的作用。上述众多因素都会加速水工钢结构的腐蚀速率。钢结构发生腐蚀后,承载强度会逐渐降低,严重地影响工程的安全运行。为了有效地控制钢材的腐蚀,延长闸门的使用寿命,必须采取有效的防腐措施[13, 16]。

利用电弧喷涂技术解决水工钢铁结构件的腐蚀问题非常有效。国外几十年的使用经验证明,对于淡水环境,喷涂锌涂层是解决该问题的最佳方案。以金属喷涂技术来防护水工钢结构的典型实例见表2[17-18]。

表2 电弧喷涂在水利设施上的应用实例Table 2 Examples for the application of arc spraying to water conservancy facilities

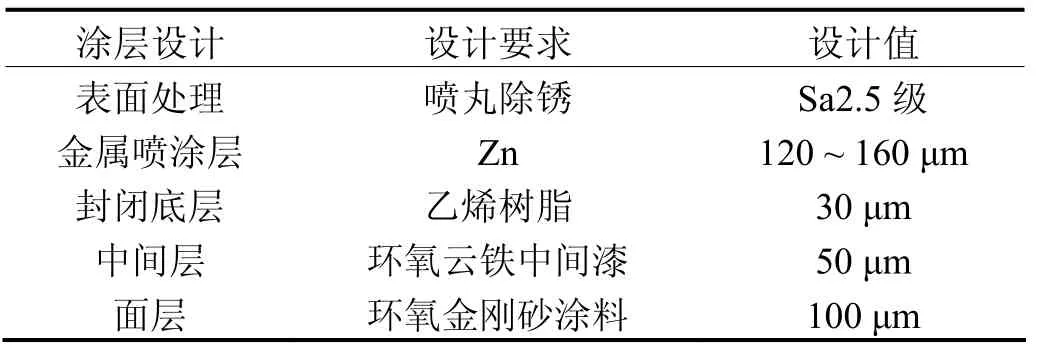

在我国,最早对水工钢结构应用金属喷涂防腐蚀技术进行防护的是江苏省三河闸管理处。从1966年开始,我国先后对长江葛洲坝大型水闸门、黄河龙羊峡大型水闸门等100多处水闸门等水工结构采用喷涂锌涂层外加涂料封闭的防腐措施。而大型水利设施三峡水电站上也使用了电弧喷涂防腐涂层技术,其防护体系见表3[17]。

表3 长江三峡水电站水闸门防腐体系Table 3 Anticorrosion system for floodgate of the Yangtze River Sanxia hydropower station

汪源鑫等人[19]利用盐雾试验对热喷涂Zn层+环氧云铁中间漆+环氧沥青漆组成的复合涂层体系的防腐性能进行了检测,试验6 240 h后发现,涂锌的涂料层其表面只有局部出现气泡,锌涂层完好。以此推算,该防护体系至少可以使用30 a。该涂层体系具有附着力强、封闭性好、施工方便、维护量少等优点,对于长期水下工作、日常维修较困难的水工钢闸门结构,是较有效的防腐蚀措施。因此,它可在水利工程中推广应用。

3. 3 电弧喷涂技术在火力发电行业的应用

火力发电以煤作为主要燃料,而燃煤多为劣质煤,易使锅炉“四管”(即水冷壁管、过热器管、再热器管和省煤器管)的受热面产生腐蚀、磨损等一系列问题。这些问题使锅炉受热面使用寿命降低,管子爆漏现象频繁,而更换这些过早失效的管子,费用昂贵,使运行成本大大提高。除更换新管和维修锅炉造成巨大的经济损失外,锅炉停运也造成巨大的损失。由此可见,锅炉管道的高温腐蚀、冲蚀已成为一个亟待解决的问题[20-22]。

20世纪 80年代初,国外已经采用热喷涂技术解决锅炉管道的腐蚀、冲蚀问题[23]。美国TAFA公司采用的是电弧喷涂 45CT涂层[24],瑞典采用的是电弧喷涂KANTHAL合金。它们均取得了很好的效果。国内在锅炉“四管”防护技术方面也进行了许多研究和尝试,但未能取得满意的效果[25]。自20世纪90年代以来,逐渐找到了较理想的技术手段,如用电弧喷涂高铬NiCr丝材以及电弧喷涂SL涂层+高温封孔剂的防护体系。它们在天津大港电厂和邯郸电厂等锅炉水冷壁获得实际应用,防腐蚀效果明显[26]。某电厂锅炉“四管”的电弧喷涂防护体系[13,17]如下:表面处理──磨料/喷砂除锈,Sa2.5级;金属喷涂底层──Al,50 ~100 μm;金属喷涂工作层──45CT(43% Cr + 4% Ti + 53% Ni),≥380 μm。对上述涂层进行抗热震试验,50次不脱落,表明涂层与基体材料的线膨胀系数相差不大,涂层与基体结合较好,具有较大的抗热冲击性能[13]。现场定期检查发现,45CT涂层表现非常出色,没有任何脱落,每年的厚度消耗不超过 25 μm。该涂层的另一个优点是非磁性,它使涂层厚度的无损测量更容易、准确。在锅炉大修期间,通过对涂层厚度的测量可预测涂层的残余寿命[17]。

电弧喷涂技术作为先进制造技术中的重要技术,在先进工业国家,已广泛应用于火电厂受热管道的防护;在国内,人们也逐渐认识到它的优势。如徐州华润发电厂的循环冷却水管路外表面已采用电弧喷涂技术防腐,喷涂面积达上万平方米。电弧喷涂技术已成为火力发电厂锅炉“四管”及其他设备腐蚀防护最常用的方法之一[27]。

3. 4 电弧喷涂技术在钢结构桥梁的应用

随着我国基础设施建设步伐的加快,桥梁建设取得了飞速发展,仅长江上就已建成几十座大桥。桥梁几乎都建在江河湖海之上或中心城市之中,桥梁承受着交变载荷和 SO2、雨水、凝露、海水甚至台风等多种因素的影响,因此,其腐蚀防护问题已成为一个重要的课题[28]。桥梁钢结构外表面直接暴露于所处区域的大气环境中,环境因素(如风雨、潮湿、大气污染等)和使用过程(如桥梁振动、承受动载和静载等)直接影响到钢结构的腐蚀进程。所以,选择合适的重防腐配套体系,同时进行细致的涂装施工,才能保证涂层结构的长效防护[29]。

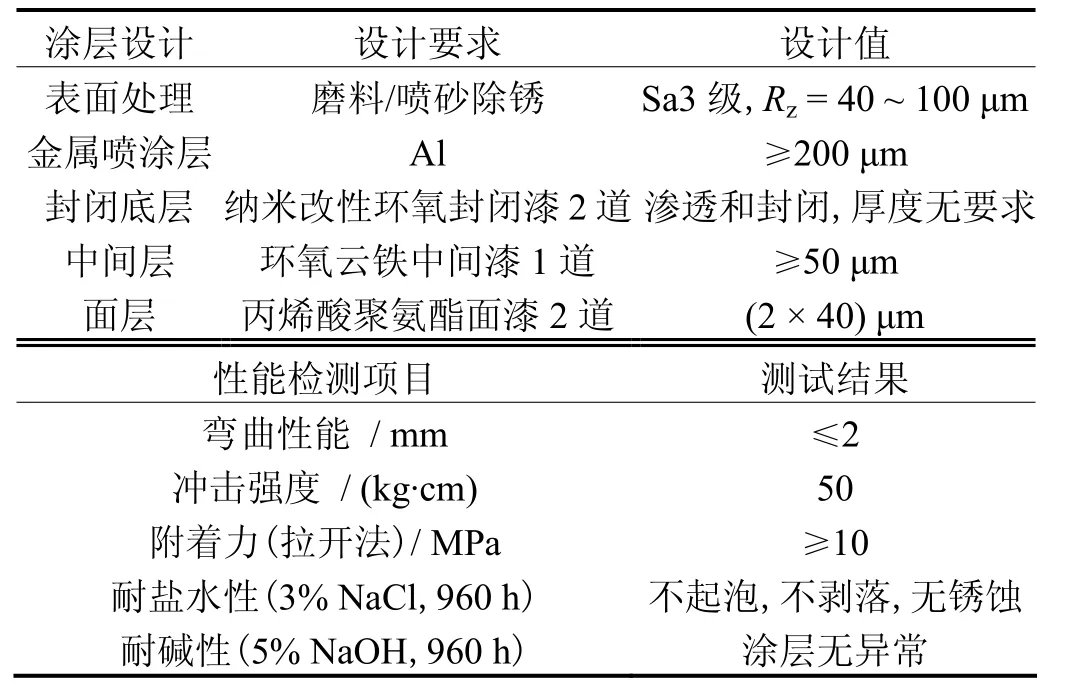

电弧喷涂防腐蚀复合涂层技术作为钢桥梁长效防腐的有效方法,得到世界上大多数国家的认可[30-32]。目前,桥梁钢结构的防腐主要是喷涂锌、铝及其合金等,然后在金属涂层上面涂专用的防腐封闭涂料进行封闭处理,最终形成由金属喷涂层+封闭底层+中间层+面层组成的复合涂层防腐体系,从而达到理想的防腐效果。我国钢桥梁采用金属喷涂防腐蚀应用的实例有许多,例如武汉军山长江大桥、广东深圳湾大桥等数百余座桥梁都采用了电弧喷涂防腐技术[13]。浙江舟山连岛工程西堠门大桥采用的复合防腐体系及其性能检测结果如表4所示[33]。

易春龙等[34]通过预先制备纳米浓缩浆,将无机纳米粒子实现均匀、稳定的分散,制备出上述热喷涂金属涂层专用封闭涂料──纳米改性环氧封闭涂料,经过影像分析以及附着力检测、耐中性盐雾试验,证明了它比普通的环氧封闭涂料具有更好的渗透性、封闭性、附着力以及耐蚀性。应用试验也表明,其封闭效果及与中间漆的配套施工性能均良好。由于这些优良的特点,电弧喷涂纳米封闭复合涂层体系特别适合于大型桥梁钢结构的长效防腐。钢桥梁采用电弧喷涂长效防腐技术将获得长达30 ~ 50 a甚至100 a的设计寿命。在未来的几十年,它将为国家节约大量的桥梁维护费用,减少涂料防腐维护所带来的环境污染,确保桥梁的耐久性和安全性,从而产生巨大的经济效益和社会效益[35]。

表4 西堠门大桥电弧喷涂复合涂层体系Table 4 Arc spraying composite coating system for Xihoumen bridge

3. 5 电弧喷涂技术在大型轴件修复上的重要应用

大型轴件的损坏一般不是断裂,而主要是发生表面磨损失效。因此,可采用表面喷涂技术修复,但要求涂层具有良好的耐磨性、较高的硬度和结合强度,并能耐冲击载荷和有较高的抗疲劳性能。利用电弧喷涂技术能够成功修复各种形状的轴件[36],而且一般修复成本仅为更换新件的20% ~ 30%。由于采用耐磨材料喷涂,修复后的零件不仅可以重新使用,而且还能提高使用寿命,因而具有明显的经济效益[37]。

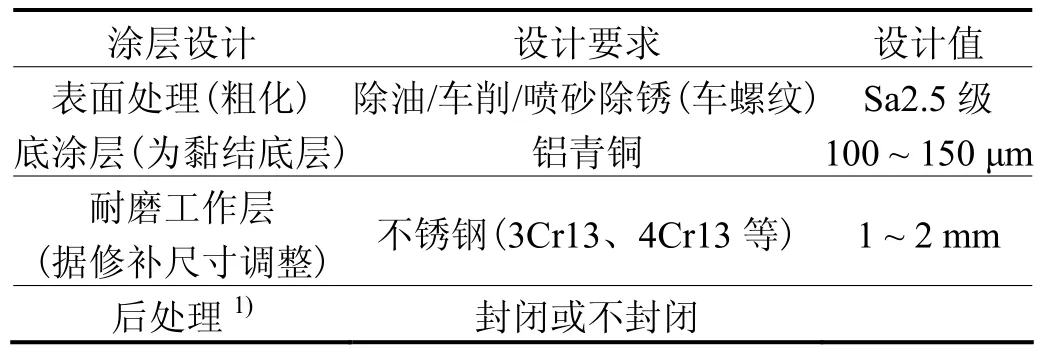

英国轧钢厂已把电弧喷涂应用于修复热轧辊的轴承,经喷涂Cr13涂层,使轴承具有既耐磨又耐蚀的性能[38]。大型水压机柱塞的修复也是电弧喷涂技术应用的典型实例之一[39]。用 Cr13钢丝电弧喷涂修复的柱塞,其使用性能往往优于新柱塞,修复成本约为新柱塞的1/4。表5是修复一些轴类零件所用的阶梯复合涂层体系[13]。

以电弧喷涂技术修复的零件一般比新的零件还要耐用,使用寿命可以提高1 ~ 3倍。应用中,应根据不同的要求和环境条件,选择不同的喷涂材料,或者是不同喷涂材料的优化组合,从而获得一种合适的涂层方案。但电弧喷涂修复方法也有其局限之处,比如可能承受剧烈冲击和碰撞的部件就不宜使用电弧喷涂的方法进行修复[17]。尽管如此,电弧喷涂技术在其他领域如汽车零件耐磨、广播电视塔防腐、航空航天发动机等零件耐磨耐蚀、海上油井船只防腐、石油管道和化工器皿防腐等,已有重要应用,此处不再赘述。

表5 轴类零件修复用电弧喷涂防腐涂层体系Table 5 Arc spraying anti-corrosion coating system for shaft parts repair

4 结语

电弧喷涂技术作为一种先进的热喷涂长效防腐蚀技术,具有优质、高效、低成本等优点,越来越多地被人们所认识和应用,已在我国经济建设中发挥着重要作用。但是,目前电弧喷涂技术也存在一些不足,比如:喷涂材料必须具有导电性,因而限制了一些性能优异却不导电的材料的应用(虽然可以做成粉芯管状线材,但喷涂质量不佳);电弧喷涂温度相对较低,对高熔点的材料的喷涂不适宜;喷涂过程中元素蒸发和氧化烧损,对最终涂层性能的影响较大;涂层的厚度和质量难以控制,以至于不能获得非常理想的涂层结构。针对电弧喷涂技术的不足,相关技术人员进行了许多研究,如将自动化技术及机器人操作运用到电弧喷涂技术中,建立起一个全自动、智能化的热喷涂车间及生产线。同时,将电弧喷涂技术与纳米技术等其他先进技术相结合,进一步拓宽其应用领域,以获取更大的社会和经济效益。因此,在未来的发展过程中,要不断加强对新材料、新工艺和新设备的研究开发,实现电弧喷涂技术质的飞跃。

[1] 任先京, 章德铭, 方波. 热喷涂技术在循环经济中的作用[J]. 有色金属(冶炼部分), 2008 (增刊): 2-6.

[2] 张文华, 胡正前. 电弧喷涂技术及其应用[J]. 国外建材科技, 1996, 17 (4): 22-24, 29.

[3] 徐滨士, 马世宁. 发展优质高效的表面新技术──电弧喷涂技术[J]. 材料保护, 1993, 26 (12): 6-8.

[4] 徐滨士, 马世宁. 优质、高效电弧喷涂技术的应用和发展[J]. 表面工程, 1996 (4): 7-14.

[5] 杜小红. 电弧喷涂技术在中国的发展和应用[J]. 表面技术, 2000, 29 (5): 21-23.

[6] 王有喜, 张勇, 张春明, 等. 电弧喷涂技术的发展及应用[J]. 农业装备与车辆工程, 2010 (3): 26-29.

[7] 张亚梅, 李午申, 冯灵芝, 等. 电弧喷涂技术的现状与发展[J]. 焊接, 2003 (10): 5-8.

[8] 沈承金, 沈亚郯, 史云珠. 表面技术在煤矿防护中的应用[J]. 表面技术, 1998, 27 (4): 35-36, 17.

[9] 宋风华. 电弧喷涂长效防腐技术在煤矿井筒装备中的应用[J]. 煤矿机械, 2000 (11): 33-34.

[10] 沈承金, 陈亚明, 喻尊璞. 煤矿环境下电弧喷镀锌涂层的耐腐蚀性[J].机械工程材料, 1993, 17 (6): 53-54.

[11] 王心平. 电弧喷涂长效防腐技术在金属井架上的应用[J]. 山东煤炭科技, 2001 (2): 21-22.

[12] 孙智, 王温银, 沈寒领. Action of coal on metal corrosion in coal mines [J].中国矿业大学学报(英文版), 1998, 8 (1): 27-31.

[13] 易春龙. 电弧喷涂技术[M]. 北京: 化学工业出版社, 2006.

[14] 张新民. 热喷铝技术用于煤矿防腐[J]. 矿山机械, 1996 (11): 51-53.

[15] 孙智, 王温银, 欧雪梅. 热喷涂铝涂层在矿井水中的耐蚀性能研究[J].中国矿业大学学报, 1999, 28 (3): 251-254.

[16] 区志勇. 喷锌涂装防腐技术在水工金属结构中的应用[J]. 小水电, 2003 (5): 28-31.

[17] 张忠礼. 钢结构热喷涂防腐蚀技术[M]. 北京: 化学工业出版社, 2004.

[18] ROUND M J. Metal-sprayed coating systems in civil engineering [J]. Corrosion Prevention and Control, 1981, 28 (1): 11-15.

[19] 汪源鑫, 姜英波. 三峡工程钢结构长效防腐蚀涂层的研究[J]. 腐蚀与防护, 1997, 18 (1): 12-14, 20.

[20] 徐滨士, 马世宁, 王树炎, 等. 电弧喷涂技术及其在火电厂的应用研究[J]. 湖南电力, 1999, 19 (6): 1-2, 13.

[21] 赵雁潮, 魏琪, 栗卓新, 等. 热喷涂技术在锅炉管道防护中的应用进展[J]. 材料保护, 2006, 39 (8): 43-46.

[22] 刘鹏飞, 陶凯, 周香林, 等. 锅炉“四管”用耐磨耐蚀涂层研究进展[J].表面技术, 2007, 36 (1): 75-77, 80.

[23] 徐连勇, 荆洪洋, 霍立兴, 等. 热喷涂技术在电站锅炉“四管”防护上的应用[J]. 湖北电力, 2003, 27 (2): 48-50.

[24] Anon. Thermal sprayed 45CT boiler tube coating system [R]. [S.l.]: Metal Spray Corporation, 1993.

[25] 吴和元, 闵小兵. 热喷涂技术在火电行业的应用[J]. 湖南电力, 2002, 22 (4): 56-58.

[26] 马世宁, 刘谦, 李长青, 等. 热电厂锅炉水冷壁热腐蚀治理技术及其应用[J]. 中国机械工程, 2002, 13 (17): 1468-1471.

[27] 沈亚郯, 洪伟, 安云岐. 电弧喷涂技术在电厂中的应用[J]. 有色金属(冶炼部分), 2006 (增刊): 88-90, 92.

[28] 曾荣昌. 桥梁的腐蚀与防护[J]. 材料保护. 2000, 33 (10): 38-40.

[29] 王军, 付强, 闫雪峰. 我国跨海大桥钢结构防腐保护与涂装[J]. 现代涂料与涂装, 2008, 11 (10): 37-41.

[30] YI C-L, AN Y-Q, SHEN Y-T, et al. Recent ten years applications of arc-spraying technology for corrosion protection of steel bridges in China [C] // The 16th International Corrosion Congress. Beijing: [s.n.], 2005: P-18-C-67.

[31] KURODA S, TAKEMOTO M. Ten year interim report of thermal sprayed Zn, Al, and Zn–Al coatings exposed to marine corrosion by Japan Association of Corrosion Control [C] // The International Thermal Spray Conference (ITSC 2000). Montreal: ASM International, 2000: 1017-1024.

[32] MARANTZ D R, MARANTZ D R. State of the art arc spray technology [C] // BERNECKI T F. Proceedings of the Third National Thermal Spray Conference: Thermal Spray Research and Applications. Long Beach: ASM International, 1990: 113-118.

[33] 易春龙, 沈旺, 童育强, 等. 钢桥梁电弧喷涂纳米封闭复合涂层体系设计[J]. 中国工程科学, 2010, 12 (7): 53-56.

[34] 易春龙, 张胜利, 洪伟, 等. 电弧喷涂纳米封闭复合涂层在钢桥梁工程的应用[J]. 热喷涂技术. 2009, 1 (2): 64-67.

[35] 徐滨士, 马世宁, 刘世参, 等. 电弧喷涂技术在防腐工程中的应用及进展[J]. 装甲兵工程学院学报, 1999, 13 (1): 1-5.

[36] 袁子良. 电弧喷涂工艺在大型轴件修复上的应用前景[J]. 邵阳学院学报(自然科学版). 2004, 1 (4): 64-66.

[37] 莫洛德克H B. 机械零件的修复[M] . 北京: 冶金工业出版社, 2001.

[38] 赵文轸, 刘琦云. 机械零件修复新技术[M]. 北京: 中国轻工业出版社, 2000.

[39] 丁彰雄, 陈启华. 船机轴类零件热喷涂修复的涂层设计与工艺选择[J].中国修船, 1994 (5): 19-22.

Arc spraying technology and its application to various industries //

LI Cheng-yu*, AN Yun-qi, WANG Hui-yang, CHAO Bing, NI Ya, LI Ping, LIU Guo-Bin

An introduction was given of the arc spraying technology and its characteristics as well as application status in the industries of coal, irrigation works, thermal power generation and the aspects of steel structure bridge and large shafts repair, etc. The disadvantages were presented. The arc spraying technology has important application value in corrosion protection engineering. To make best use of the advantages and avoid the disadvantages, the research and development of new materials, new processes and new equipments should be strengthened, so as to realize a qualitative leap forward for arc spraying technology.

arc spraying; corrosion protection; steel structure; boiler pipeline; shaft repair

School of Materials Science and Technology, China University of Mining and Technology, Xuzhou 221008, China

TG174.44; TQ639

A

1004 – 227X (2011) 08 – 0070 – 05

2011–02–15

2011–03–09

李承宇(1986–),男,内蒙古武川县人,在读硕士研究生,主要从事金属、非金属材料工程研究。

作者联系方式:(E-mail) lichengyu6666@163.com。

[ 编辑: 韦凤仙 ]