5052铝合金的无铬化学氧化工艺

刘海萍,马吉伟,毕四富,李宁

(哈尔滨工业大学(威海)海洋学院,山东 威海 264209)

【化学转化膜】

5052铝合金的无铬化学氧化工艺

刘海萍*,马吉伟,毕四富,李宁

(哈尔滨工业大学(威海)海洋学院,山东 威海 264209)

通过正交试验优选了5052铝合金的无铬化学氧化工艺,采用划格法、盐雾试验、电化学阻抗谱、极化曲线等方法分析了所得氧化膜的性能。结果表明,无铬化学氧化较优工艺为:铵盐A 1.5 g/L,磷酸三钠1.0 g/L,氟硅酸钠0.5 g/L,柠檬酸钠0.5 g/L,乙酸钠0.3 g/L,pH 5.5,氧化温度30 °C。采用该工艺后,所得氧化膜层与铝合金基体结合良好,明显改善了铝合金基体的耐腐蚀性能。

铝合金;无铬转化;化学氧化;耐蚀性

1 前言

铝合金具有质量轻,导电和导热性好、反光性强、易于加工等优异的物理化学性能,同时兼具价格低廉等优点,在航空航天、机械电子、交通运输、石油化工、能源动力等领域应用广泛。然而铝合金化学性质活泼,耐腐蚀性较差,而且硬度低,耐磨性差。因此铝合金在使用前须经过相应的表面处理,以提高其硬度、耐磨性及耐腐蚀性能[1]。目前常见的铝合金表面处理工艺有化学氧化、阳极氧化和微弧氧化等。其中,化学氧化法可在铝合金表面形成一层0.5 ~ 4.0 μm厚的氧化膜,对铝合金有一定的保护作用,有利于铝合金后续涂漆操作。因化学氧化处理所需设备简单,具有处理速度快、不消耗电能、成本低等优点,已成为应用较为广泛的一种铝合金涂装前处理工艺[2]。

化学氧化法是指在一定温度下,使铝表面与溶液发生化学作用,从而在铝合金表面形成一层致密氧化膜。根据化学溶液成分不同,可将化学氧化法分为铬酸盐法和无铬法两大类。其中铬酸盐化学氧化膜耐蚀性、附着性好,具有自修复能力,是目前使用最广的铝合金表面处理技术[1]。然而铬酸盐钝化工艺含有对人体及环境极为有害的六价铬,随着环境保护要求的加强,六价铬的应用已受到严格限制。

与铬酸盐氧化法相比,无铬化学氧化法具有无毒、符合环保要求等优点,目前对其研究已取得了积极的进展,如锆系、钛系、锰酸盐体系、钼酸盐体系、稀土体系、锂盐体系、硅酸盐体系和丹宁酸盐体系等[1-3]。然而,与技术成熟的铬酸盐化学氧化工艺相比,无铬化学氧化工艺仍存在较多问题,如氧化温度较高,时间较长,氧化液中含稀土金属或其他贵金属盐,成本较高及所得膜层耐腐蚀性较差等[1-2]。因而开发、研究新型的铝合金无铬化学氧化工艺具有重要意义和良好的市场前景。

本文在前期探索性试验的基础上,以铵盐 A、磷酸三钠作为化学氧化液的主盐,加入氟硅酸钠、柠檬酸钠、乙酸钠等添加剂以改善氧化液及氧化膜性能,通过正交试验确定了铝合金无铬化学氧化工艺。室温下采用该氧化工艺,在较短时间内(5 min)便可在5052型铝合金表面形成一层性能良好的化学转化膜,有效改善铝合金基体的耐腐蚀性能。

2 实验

2. 1 基本工艺

采用规格为50 mm × 30 mm的5052型铝合金作为基体,其主要成分为:Cu 0.1%,Mg 2.2% ~ 2.8%,Mn 0.1%,Fe 0.4%,Si 0.25%,Zn 0.1%,Cr 0.15% ~ 0.35%,Al余量。化学氧化的主要工艺流程为:砂纸打磨—碱性除油(4 min)—碱蚀(6 min)—酸性出光(1 min)—化学氧化(5 min)—封闭处理—吹干。各步骤之间用去离子水多次清洗。

在前期探索性试验基础上,初步确定了无铬化学氧化液的基本组成及工艺条件:

2. 2 测试方法

2. 2. 1 膜层外观及微观表面形貌

利用目视观察膜层的宏观形貌,对膜层的色泽、光洁度、表面缺陷等进行检测;采用日本Hirox公司的MX-5040型体视显微镜对膜层微观形貌进行观察。

2. 2. 2 膜层结合力测试

结合力的测定采用划格划痕试验。采用刃口角30°、刃口厚度50 µm的专用刀具在涂层上切出间距为1 mm、切割数为10的十字型方格。划线的压力应使钢刀一次性划穿膜层至基体。在体视显微镜下观察涂层划格处的脱落情况,若划口处或者划痕交叉的部位未出现膜层剥落为合格。

2. 2. 3 膜层厚度测量

用 TT240型涡流测厚仪(北京时代之峰科技有限公司)测试膜层厚度。每组试片准备3个平行试片,每片试片分别在正反两面的 5处不同位置检测,取其平均值作为膜层的厚度。

2. 2. 4 膜层耐蚀性

分别采用中性盐雾试验及电化学测试方法对经无铬化学氧化处理后的铝合金试片进行耐腐蚀性能测试。具体测试方法为:

(1) 中性盐雾试验。使用无锡市锦华试验设备有限公司生产的 YWX/Q150型盐雾腐蚀试验箱,根据GB/T 10125–1997《人造气氛腐蚀试验 盐雾试验》测试氧化膜的耐蚀性能。实验溶液为5% NaCl溶液,pH为6.5 ~ 7.2。采用连续喷雾方式,试片放置角度为20°,实验温度(35 ± 2) °C,每80 cm2的沉降量为1 ~ 2 mL/h。试片在盐雾箱中腐蚀144 h后,取出并统计各氧化膜上点蚀所占氧化膜面积的比例,并将此作为正交试验的结果分析指标。每组试验结果取 3个试片的平均值,点蚀率越低,表明氧化膜层的耐腐蚀性能越好。

(2) 电化学测试。使用美国 Gamry公司生产的PC-750型电化学工作站对化学氧化处理后的铝合金试片进行电化学阻抗谱(EIS)测试和 Tafel极化曲线测试。测试采用三电极体系,辅助电极为铂片,研究电极为面积 1 cm2的试片,参比电极为饱和甘汞电极(SCE),腐蚀溶液为3.5% NaCl溶液。

3 结果与讨论

3. 1 化学氧化工艺的优化

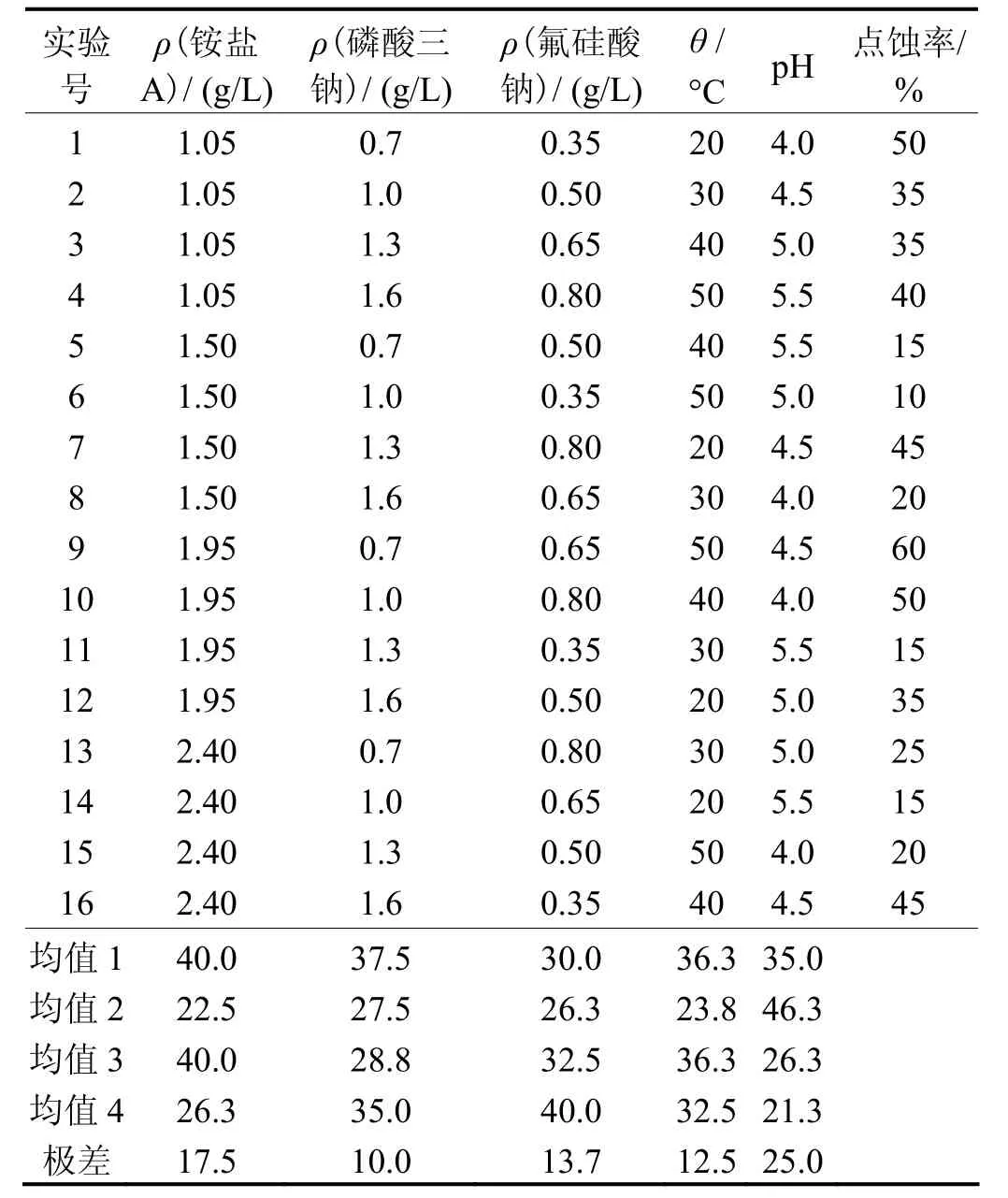

在单因素试验基础上,保持化学氧化液中柠檬酸钠0.5 g/L和乙酸钠0.3 g/L不变,采用L16(54)正交试验,考察铵盐 A、磷酸三钠、氟硅酸钠的浓度以及氧化液pH、氧化温度变化对膜层耐腐蚀性能的影响,对化学氧化工艺进行优化。正交试验结果和极差分析如表 1所示。由表中极差结果可知,对氧化膜层的耐腐蚀性能影响程度由大到小依次为pH、铵盐A、氟硅酸钠、温度和磷酸三钠。即在所研究的范围内,氧化液的pH和铵盐A是影响氧化膜耐腐蚀性能的主要因素,磷酸三钠、温度的影响相对较弱。由于膜层点蚀率越低,铝合金氧化膜层的耐腐蚀性越好,因而选择铵盐A质量浓度为水平2,磷酸三钠质量浓度为水平2,氟硅酸钠质量浓度为水平2,温度为水平2,pH为水平4。由此可得优化的化学氧化液组成及工艺条件为:铵盐A 1.5 g/L,磷酸三钠1.0 g/L,氟硅酸钠0.5 g/L,柠檬酸钠0.5 g/L,乙酸钠0.3 g/L,pH为5.5,氧化温度为30 °C。

3. 2 无铬化学氧化膜层性能的分析

采用正交试验优选出的工艺对铝合金基体化学氧化处理5 min,所得氧化膜层外观呈金黄色,用涡流测厚仪测定氧化膜层的厚度为2.6 μm。采用盐雾试验测试了该氧化膜的耐腐蚀性能,结果点蚀率为20%左右,表明氧化膜耐蚀性能较好。为进一步分析铝合金无铬化学氧化膜的性能,测试了铝合金化学氧化处理前后的微观表面形貌、结合力及电化学耐腐蚀性能等。

表1 正交试验结果Table 1 Results of orthogonal test

3. 2. 1 表面形貌

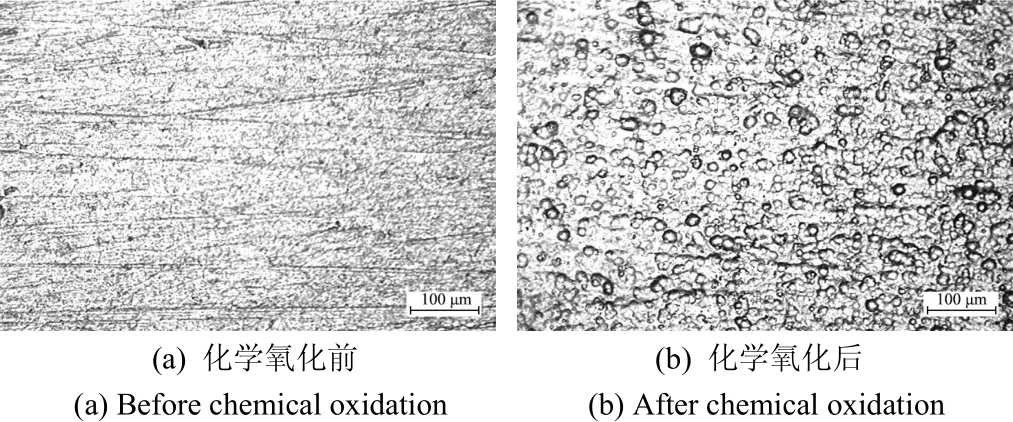

铝合金基体化学氧化处理前、后的微观表面形貌分别如图1a和1b所示。

图1 化学氧化前后铝合金基体的表面形貌Figure 1 Surface morphologies of aluminum alloy substrate before and after chemical oxidation

由图1a可看出,铝合金基体表面较平整,有条状斑纹。经化学氧化处理后,形成一层转化膜,基体表面发生明显变化。从图1b可以看出,其微观表面上分布着许多“水泡”状物。这些“水泡”不但增加了氧化膜表面的实际面积,而且当该氧化膜作为涂漆底层时,有利于增加与涂漆的结合力。

3. 2. 2 膜层结合力

采用划格法测试化学氧化膜与铝合金基体的结合力,所得微观显微照片如图2所示。

图2 膜层结合力测试后的表面形貌Figure 2 Surface morphology after coating adhesion test

由图 2可知,膜层上划痕清晰,在划口处或者划痕交叉的部位没有出现膜层剥落的现象,表明形成的氧化膜层的结合力良好。

3. 2. 3 耐腐蚀性能

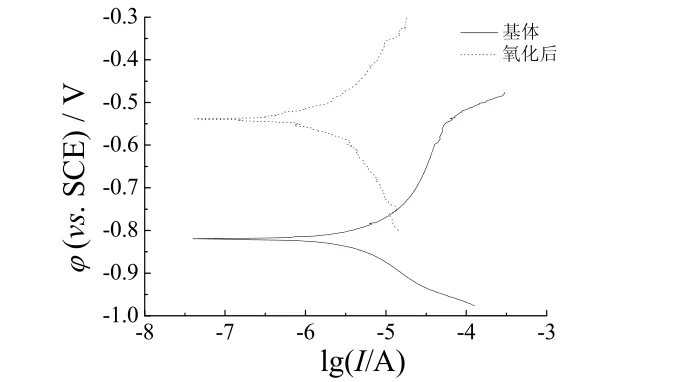

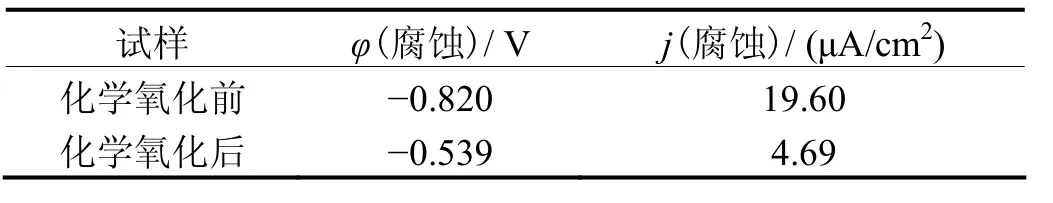

为进一步分析铝合金无铬化学氧化后的耐腐蚀性能,用EIS、Tafel等电化学方法测定了化学氧化处理前、后铝合金的耐蚀性能,结果分别如图3和图4所示。其中Tafel曲线所测得的无铬化学氧化处理前、后铝合金的腐蚀电位与腐蚀电流密度如表2所示。

图3 化学氧化前后铝合金的EIS曲线Figure 3 EIS curves for aluminum alloy before and after chemical oxidation

由图 3可看出,铝合金化学氧化处理后,阻抗明显增大。表明经化学氧化成膜后,铝合金的耐腐蚀性能增强。由图4及表2可知,与未处理相比,化学氧化后铝合金的腐蚀电位由−0.820 V正移至−0.539 V,而腐蚀电流则由19.6 μA/cm2降低至4.69 μA/cm2。这表明化学氧化处理后,铝合金的腐蚀倾向减弱,所形成的膜层对基体起到较好的保护作用。

图4 化学氧化前后铝合金的Tafel曲线Figure 4 Tafel curves for aluminum alloy before and after chemical oxidation

表2 化学氧化前后铝合金的平衡电位与腐蚀电流密度Table 2 Equilibrium potential and self-corrosion current density of aluminum alloy before and after chemical oxidation

4 结论

采用正交试验优选了铝合金的无铬化学氧化工艺,该工艺以铵盐A、磷酸三钠作为化学氧化液主盐,加入氟硅酸钠、柠檬酸钠等添加剂,在pH为5.5、氧化温度为30 °C的条件下,对铝合金进行化学氧化处理,所得氧化膜层外观呈金黄色,与铝合金基体结合良好,耐腐蚀性强。

[1] 王成, 江峰. LY12铝合金钼酸盐转化膜及其耐蚀性[J]. 电镀与环保, 2001, 21 (5): 16-18.

[2] 郭红霞. 铝及铝合金化学氧化工艺[J]. 电镀与涂饰, 2003, 22 (4): 17-18.

[3] 韩哲. 铝合金表面无铬化学氧化膜工艺及性能研究[D]. 北京: 北京化工大学, 2008.

[4] 訾赟, 安成强, 郝建军. 铝合金无铬化学氧化工艺的研究进展[J]. 电镀与精饰, 2010, 32 (6): 26-30.

[5] 王成, 江峰, 林海潮. LY12铝合金钼酸盐转化膜研究[J]. 稀有金属材料与工程, 2003, 32 (2): 130-133.

[6] PARDO A, FELIÚ JR S, MERINO M C, et al. The effect of cerium and lanthanum surface treatments on early stages of oxidation of A361 aluminium alloy at high temperature [J]. Applied Surface Science, 2007, 254 (2): 586-595.

[7] 韩哲, 熊金平, 左禹. 铝合金表面化学氧化工艺的研究进展[J]. 电镀与精饰, 2008, 30 (11): 14-18.

[8] 王丽, 黎学明, 吴友恒, 等. 铝合金无铬化学氧化研究进展[J]. 广西轻工业, 2010, 26 (8): 22-23, 31.

Chrome-free chemical oxidation process for 5052 aluminum alloy //

LIU Hai-ping*, MA Ji-wei, BI Si-fu, LI Ning

A chrome-free chemical oxidation process for 5052 aluminum alloy was optimized by orthogonal test. The properties of the chemical oxidation film on aluminum alloy were studied by cross cut test, neutral salt spray test, electrochemical impedance spectroscopy and polarization curve measurement. The results indicated that the relatively good chemical oxidation process is as follows: ammonium salt A 1.5 g/L, sodium phosphate 1.0 g/L, sodium fluorosilicate

0.5 g/L, sodium citrate 0.5 g/L, sodium acetate 0.3 g/L, oxidation temperature 30 °C, and pH 5.5. The oxidation film has good adhesion to aluminum alloy substrate and its corrosion resistance is remarkably improved by using the process.

aluminum alloy; chrome-free conversion; chemical oxidation; corrosion resistance

Ocean College, Harbin Institute of Technology at Weihai, Weihai 264209, China

TG178

A

1004 – 227X (2011) 05 – 0027 – 04

2010–11–04

2010–11–24

哈尔滨工业大学(威海)研究基金(HIT(wh)XB200802);中央高校基本科研业务费专项资金(HIT.NSRIF.2009155)。

刘海萍(1975–),女,山东汶上人,博士,讲师,研究方向为金属表面处理、化学镀。

作者联系方式:(E-mail) hpliuhit@126.com。

[ 编辑:韦凤仙 ]