ZE10镁合金微弧氧化膜层的制备及耐蚀性研究

宾远红,刘英,,李卫,郑洋

(1.暨南大学材料科学与工程系,广东 广州 510632;2.暨南大学广东高校耐磨材料与功能材料工程技术研究中心,广东 广州 510632)

ZE10镁合金微弧氧化膜层的制备及耐蚀性研究

宾远红1,2,刘英1,2,*,李卫1,2,郑洋1,2

(1.暨南大学材料科学与工程系,广东 广州 510632;2.暨南大学广东高校耐磨材料与功能材料工程技术研究中心,广东 广州 510632)

采用含硅酸钠14 g/L、氟化钠14 g/L、氢氧化钠2 g/L和甘油5 mL/L的电解液,以微弧氧化技术在ZE10镁合金的表面成功制备了微弧氧化膜。采用涡流测厚仪、扫描电镜、X射线衍射、电化学工作站等,研究了电压和时间对镁合金微弧氧化膜的厚度、表面形貌和耐蚀性的影响。结果表明,微弧氧化膜层主要由MgO、MgF2和Mg2SiO4及少量非晶态物质组成。随着电压的增大,膜层不断增厚。随着氧化时间的延长,膜厚迅速增加,20 min后膜层厚度基本稳定。微弧氧化膜的耐蚀性随着电压的增大和时间的延长均呈现先增强后降低的趋势。脉冲占空比和频率对膜层的耐蚀性也有一定的影响。

镁合金;微弧氧化;硅酸盐;耐蚀性

1 前言

镁合金因其质量轻,密度小,比强度和比刚度高,阻尼性、切削性、电磁屏蔽性、铸造性能好以及可回收等优点,在航空航天、汽车、电子工业、化工等领域有较大的应用潜力,被誉为21世纪绿色工程材料[1]。但镁很活泼,镁合金的耐蚀性较差,限制了镁合金的广泛应用[2]。通常采用表面处理方法在镁合金表面形成耐腐蚀层以隔断镁合金基体与腐蚀性环境的接触,以提高镁合金的耐蚀性。表面处理的主要方法有:化学转化、离子注入、表面涂层、阳极氧化、微弧氧化等[3-4]。微弧氧化(MAO)是一种在阳极氧化基础上发展起来的表面处理技术,目前已成功用于铝合金、钛合金以及镁合金的表面处理,具有工序简单、效率高、成本低、环境友好等特点[5-8]。微弧氧化在镁合金中的研究与应用主要集中在Mg–Al–Zn(Mn)系列[9-11],而对其他系列(如Mg–Zn–RE)的研究则很少。ZE10镁合金是一种中等强度的变形镁合金。本文选用硅酸盐电解液体系,研究了微弧氧化不同电压及氧化时间对 ZE10镁合金微弧氧化膜厚度与表面形貌的影响,利用电化学工作站测试了镁合金微弧氧化膜的电化学阻抗谱,并对工艺参数进行了优化。

2 实验

实验材料为ZE10镁合金板材,其主要化学成分为w(Zn)= 0.9%、w(RE)= 0.3%、w(Zr)= 0.3%,其余为Mg。板材厚度为1 mm,用线切割切成10 mm × 40 mm的长条形,用氧化铝砂纸打磨至1200#,然后用丙酮超声波清洗10 min,再用去离子水冲洗,用吹风机吹干,放入真空干燥箱备用。

微弧氧化电源为中南民大等离子体研究所的PN-Ш微弧氧化电源。实验时,ZE10镁合金用作阳极,不锈钢槽做阴极,采用恒压模式,脉冲频率为1 kHz,占空比为15%,电压分别为200、250、300和350 V。微弧氧化电解液采用硅酸盐体系:硅酸钠 14 g/L,氟化钠14 g/L,氢氧化钠2 g/L,甘油5 mL/L。实验过程中对电解液进行搅拌温度控制(降温冷却)。

采用ED-2300数字型涡流测厚仪测定微弧氧化膜厚度;采用PHILIPS XL-30E扫描电镜(SEM)观察试样的表面形貌;用日本理学的D/max400型X射线衍射仪(XRD)测试物相结构,扫描速度为 8°/min,CuKα辐射,管压为35 kV,管流为20 mA。采用德国Zahner公司的IM6ex电化学工作站测试ZE10镁合金微弧氧化膜的电化学阻抗谱(EIS),电化学介质采用中性3.5% NaCl溶液,采用三电级体系,饱和甘汞电极(SCE)作为参比电极,铂板电极作为辅助电极,工作电极为被测试样,工作面积为1 cm2,激励信号为幅值5 mA的正弦交流电流,扫描频率为30 kHz ~ 100 mHz,数据分析采用Zview2软件。

3 结果与讨论

3. 1 不同电压和氧化时间对微弧氧化膜层厚度的影响

由图5可知,将电压从200 V升高到300 V,膜层的耐蚀性明显提高,电压继续升高到350 V时,耐蚀性反而下降。对比镁基体的 EIS图谱可知,微弧氧化对ZE10镁合金的耐腐蚀性能有很大的改善。电压较低时,微弧氧化膜层的厚度很薄,因此耐蚀性较差,随着电压的增大,膜厚增加,耐蚀性增强。不过,随着电压继续增加,微弧氧化膜层孔径不断增大,导致膜层表面致密度降低。有文献报道[12],随着微弧氧化膜厚度增加,致密层所占膜层厚度的比例降低,厚度增加到一定程度,反而会导致致密层厚度下降。由于微弧氧化膜具有外部多孔的疏松层和内部结构紧密的致密层的特殊双层结构,致密层对腐蚀介质和基体具有有效的阻隔,而疏松层对提高耐蚀性的作用较小,因此膜层过厚反而会导致耐蚀性下降。

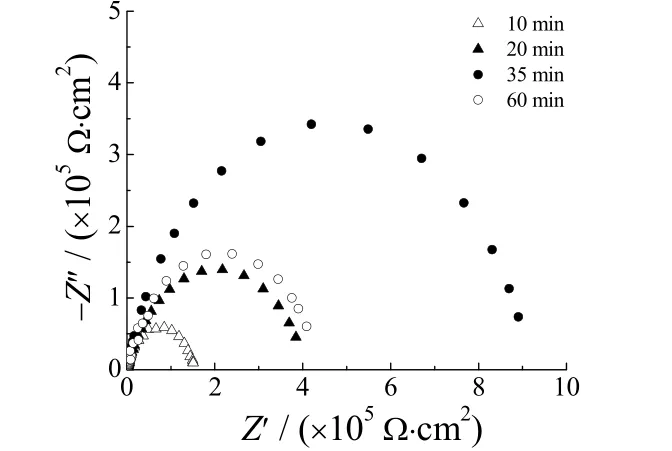

所有微弧氧化膜的阻抗弧形状基本相同,都呈现一个容抗弧,中高频区的容抗弧反映了表面膜层内部电荷传递电阻与截面电容并联的结果,代表膜层电阻与电容的贡献,通过容抗弧的半径可以判断耐蚀性的相对大小,容抗弧的半径越大,说明膜层越稳定,耐蚀性越好。

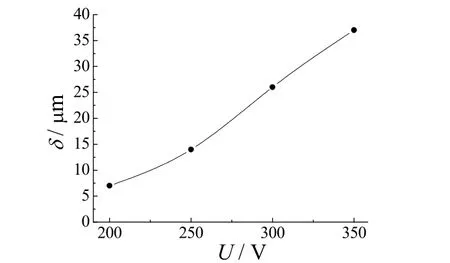

图1 不同电压下的微弧氧化膜层厚度Figure 1 Thickness of MAO coatings formed at different voltages

3. 3 物相分析

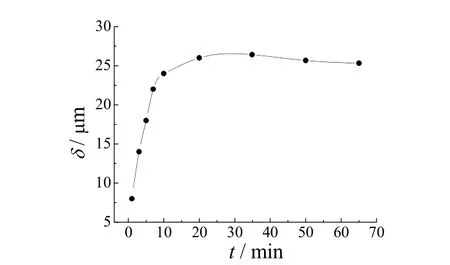

图2 300 V下微弧氧化膜厚与时间的关系Figure 2 Relationships between thickness of MAO coating and oxidation time at 300 V

3. 2 形貌分析

服务的最终使用者是读者,因此对目标读者进行分析,详细研究他们的需求,这对于进行成功的品牌定位以及吸引读者是必不可少的。

图3为不同电压下,微弧氧化处理35 min的试样的SEM形貌。

图3 不同电压的微弧氧化膜表面形貌Figure 3 Surface morphologies of MAO coatings formed at different voltages

由图 3可见,随着电压的增加,生成的膜层的孔径不断增大,小孔数量减少,大孔数量增加,在350 V时,大孔直径个别达到了10 μm。随着电压增大,单个击穿能量增大,能够击穿的薄膜厚度增厚,薄膜被击穿后熔融产物增多,熔融产物喷发出来之后留下的放电微孔的孔径也增大,膜层的致密度降低。

自2000年开始,经过10余年房地产大规模的开发,目前宿州市拥有规模档次不等、风格各异的住宅小区100多处。尽管住宅小区规模和档次都在不断地发展变化,但是与之配套的物业管理问题却是层出不穷,投诉率高居不下,很难提高人民的居住环境,这是宿州市物业管理行业发展亟待解决的一大难题。

图2为300 V电压下,ZE10镁合金微弧氧化膜层厚度与时间的关系。微弧氧化开始阶段微弧氧化膜层厚度迅速增加,10 min后,膜层增厚变慢,20 min后膜层厚度基本稳定。实验中发现,微弧氧化开始阶段具有尖锐的蜂鸣声,试样表面产生了均匀的电火花,随着处理时间的延长,电火花的数量越来越少。10 min以后,表面电火花已经很少。35 min以后只有稀疏的几个火花产生。由微弧放电阶段进入弧放电阶段,膜层厚度不再增加。由于微弧氧化膜层在电解液中发生生长和溶解,因而膜厚逐渐变得稳定,但由于溶解,故40 min后膜厚略有减小。

3. 4 电化学阻抗谱

微弧氧化处理生成的陶瓷膜层主要由MgO、MgF2和 Mg2SiO4组成,还含有少量非晶态物质。图 4为350 V电压下微弧氧化35 min制备的微弧氧化膜层的XRD谱。由于膜层较薄,X射线能穿透膜层直达基体,因此还有基体Mg的衍射峰形成。

图4 350 V下ZE10镁合金微弧氧化膜层的XRD图谱Figure 4 XRD pattern of MAO coating on ZE10 magnesium alloy at 350 V

其中Y为企业资产总计,IF为间接金融支持,DF为直接金融支持,PA代表应付职工薪酬,IA代表无形资产。ε代表随机扰动项,α代表常数项,i代表生态经济中的不同企业。

图5为不同电压下微弧氧化处理35 min得到的微弧氧化膜层的电化学阻抗谱。图6为300 V电压下微弧氧化处理不同时间得到的微弧氧化膜层的电化学阻抗谱。图7为电压300 V时,不同频率和占空比下微弧氧化处理35 min得到的微弧氧化膜层的电化学阻抗谱。

脱气后的液硫自液硫池脱气区溢流至存储区,一部分脱气液硫经液硫循环泵(P-301A/B)升压后进入硫磺冷却器,冷却至138℃后再循环回脱气区。脱气后的产品液硫用液硫外输泵(P-303A/B)送至液硫成型单元生产粒状固体硫磺,或送至液硫罐区[4],如图1所示。

图5 ZE10镁基体和不同电压下微弧氧化膜的电化学阻抗谱Figure 5 Electrochemical impedance spectra of ZE10 Mg alloy substrate and MAO coatings on it formed at different voltages

图6 不同时间微弧氧化的ZE10镁合金的电化学阻抗谱Figure 6 Electrochemical impedance spectra of MAO coatings on ZE10 Mg alloy formed at different time

图7 不同占空比和频率下微弧氧化的ZE10镁合金的电化学阻抗谱Figure 7 Electrochemical impedance spectra of MAO coatings on ZE10 Mg alloy formed at different duty ratios and frequencies

职业性、专业性 职业教育机构作为专属的教学实体,所服务的客体是在校学生。随着全民学习共享平台的出现,职业教育功能得以延展,能发挥继续培养学生相关职业技能、职业素养和再学习的服务功能。每个独立个体在不同阶段有不同的工作状态和学习诉求,需要进行不同领域专业知识的学习和培训,紧跟社会发展的节奏,以期获得事业上的成功。满足人民群众接受职业教育的需求,基本形成全民学习、终身学习的学习型社会,现代职业教育体系的内涵特点是满足人的终身学习需求,关注人的可持续发展的终身教育理念[1]。

图1为不同电压下微弧氧化处理35 min的微弧氧化膜层厚度。由图1可见,随着电压的升高,膜厚几乎呈线性增长,350 V时为37 μm。

由图 6可知,随着微弧氧化时间的延长,膜层的耐蚀性显著增强,然而氧化时间过长反而会导致耐蚀性的下降,微弧氧化时间为35 min的ZE10镁合金具有最佳耐蚀性。在微弧氧化初始阶段,随着时间的延长,膜厚不断增加,对提高耐蚀性具有有力影响;而处理一定时间后,进入弧放电阶段,火花大而数目少,火花对表面形貌具有破坏作用;随着氧化时间的延长,膜层厚度不再增加,但膜层的致密层比例不断减小[13],因此时间过长会导致耐蚀性下降。

由图 7可知,占空比和频率对膜层耐蚀性有一定的影响。占空比过低或过高对膜层耐蚀性都有不利影响,占空比为 15%的微弧氧化膜层耐蚀性相对较好;高的脉冲频率下得到的微弧氧化膜层的耐蚀性较好。微弧氧化时,过低的占空比会导致微弧氧化时膜层表面微弧放电不充分,膜层增厚速度很缓慢,还会在膜层中残留气孔;过高的占空比会导致放电强度增加,更多氧化膜被熔化后向放电通道外喷出,导致放电孔洞增大,喷发出的熔融物过多堆积,导致氧化膜表面粗糙度增加,所以其耐蚀性会降低[14]。脉冲频率的增大导致单脉冲能量降低,因此微弧氧化后的放电孔洞会变小,膜层表面更加光滑,导致耐蚀性增强。但是相对于氧化时间和电压来说,频率和占空比的影响要小得多。

4 结论

(1) 镁合金微弧氧化膜层主要由 MgO、MgF2和Mg2SiO4组成,还含有少量非晶态物质。

二甲双胍是治疗2型糖尿病的基石,它的优势不仅体现在降糖方面,还可以降低胆固醇和甘油三酯,升高高密度脂蛋白胆固醇,抗血小板聚集,改善纤溶酶活性,对心脑血管具有保护作用。二甲双胍这已被使用了60年的“年过半百”的老药,其安全性值得肯定,患者完全可以按照医嘱放心地长期使用!

(2) 在200 ~ 350 V电压下,镁合金微弧氧化处理时,随着电压的增大,膜层厚度不断增加,外层孔径越来越大。微弧氧化开始时,微弧氧化膜层厚度随氧化时间延长而迅速增加,10 min后增速变慢,20 min后膜厚基本稳定。在300 V下处理35 min可获得最大厚度26 μm。

(3) 微弧氧化后,ZE10镁合金的耐蚀性显著提高。微弧氧化膜耐蚀性随电压的增大和时间的延长均呈现先增强后降低的趋势。电压为300 V、氧化时间35 min能得到耐蚀性最佳的微弧氧化膜。频率和占空比对膜层耐蚀性有一定的影响。

[1] 黄海军, 韩秋华. 镁及镁合金的特性与应用[J]. 热处理技术与装备, 2010, 31 (3): 6-8, 13.

[2] JÖNSSON M, PERSSON D, THIERRY D. Corrosion product formation during NaCl induced atmospheric corrosion of magnesium alloy AZ91D [J]. Corrosion Science, 2007, 49 (3): 1540-1558.

[3] 郭冠伟, 苏铁健, 谭成文, 等. 镁合金腐蚀与防护研究现状及进展[J].新技术新工艺, 2007 (9): 69-72.

[4] 古坤明. 镁合金表面技术研究进展[J]. 化学工程与装备, 2010 (1): 148-150.

[5] 段关文, 高晓菊, 满红, 等. 微弧氧化研究进展[J]. 兵器材料科学与工程, 2010, 33 (5): 102-106.

[6] 姜伟, 王桂香. 镁合金微弧氧化工艺的研究进展[J]. 电镀与环保, 2010, 30 (4): 1-4.

[7] WANG Y M, GUO L X, OUYANG J H, et al. Interface adhesion properties of functional coatings on titanium alloy formed by micro-arc oxidation method [J]. Applied Surface Science, 2009, 255 (15): 6875-6880.

[8] XUE W B, WANG C, LI Y L, et al. Effect of microarc discharge surface treatment on the tensile properties of Al–Cu–Mg alloy [J]. Materials Letters, 2002, 56 (5): 737-743.

[9] WANG Y M, WANG F H, XU M J, et al. Microstructure and corrosion behavior of coated AZ91 alloy by microarc oxidation for biomedical application [J]. Applied Surface Science, 2009, 255 (22): 9124-9131.

[10] CHEN F, ZHOU H, YAO B, et al. Corrosion resistance property of the ceramic coating obtained through microarc oxidation on the AZ31 magnesium alloy surfaces [J]. Surface and Coatings Technology, 2007, 201 (9/11): 4905-4908.

[11] 杜肖, 谢发勤, 吴向清, 等. ZM5镁合金在不同溶液体系中微弧氧化行为的研究[J]. 电镀与环保, 2009, 29 (2): 19-22.

[12] 张勇, 陈跃良, 郁大照, 等. AZ91D镁合金微弧氧化膜厚对其耐蚀性的影响[J]. 腐蚀与防护, 2010, 31 (2): 131-134, 138.

[13] 阎峰云, 范松岩, 强旭东, 等. AZ91D镁合金微弧氧化工艺参数的研究[J].特种铸造及有色合金, 2008 (增刊): 240-242.

[14] 王巧霞, 马跃洲, 姜钧涛, 等. 脉冲宽度对镁合金微弧氧化的影响[J].材料保护, 2009, 42 (3): 41-43.

Study on preparation and corrosion resistance of micro-arc oxidation coating on ZE10 magnesium alloy

BIN Yuan-hong, LIU Ying*, LI Wei, ZHENG Yang

A micro-arc oxidation (MAO) coating was successfully prepared on ZE10 alloy by micro-arc oxidation in a bath containing sodium silicate 14 g/L, sodium fluoride 14 g/L, sodium hydroxide 2 g/L, and glycerin 5 mL/L. The effects of voltage and oxidation time on the thickness, morphology and corrosion resistance of the micro-arc oxidation coating were studied by using eddy current coating thickness gauge, scanning electron microscopy, X-ray diffraction and electrochemical workstation. The results indicated that the MAO coating is composed of MgO, MgF2, Mg2SiO4and a small amount of amorphous compounds. The thickness of MAO coating is increased with increasing anodic voltage and increased obviously with increasing oxidation time at the beginning, and then basically becomes stable after 20 min. The corrosion resistance of MAO coating is increased firstly, and then decreased with increasing applied voltage and time. The duty ratio and frequency also affect the corrosion resistance of MAO coating.

magnesium alloy; micro-arc oxidation; silicate; corrosion resistance

Department of Materials Science and Engineering, Jinan University, Guangzhou 510632, China

TG178

A

1004 – 227X (2011) 05 – 0035 – 04

2010–11–05

2011–01–14

广东省科技计划项目(2008B010600043)。

宾远红(1985–),男,湖南人,在读硕士研究生,研究方向为镁合金的腐蚀与防护。

刘英,副研究员,(E-mail) liuying2000ly@163.com。

[ 编辑:吴杰 ]