高浓度含氰电镀废水的处理

蒋金平,杨文

(盛隆资源再生(无锡)有限公司,江苏 无锡 214112)

高浓度含氰电镀废水的处理

蒋金平*,杨文

(盛隆资源再生(无锡)有限公司,江苏 无锡 214112)

介绍了电解–氧化法处理高浓度含氰电镀废水的反应机理、工艺流程和工艺控制方法。应用结果表明,以该方法处理500 ~ 20 000 mg/L的高浓度含氰电镀废水,其回收液无CN−和重金属离子,主要成分为H2O,含少量COD和NH3,达到国家二类地区控制标准;每升废水耗能0.17 kW·h,处理成本(不含管理成本)为¥1.27元。

废水处理;电镀;氰化物;电解;氧化

1 前言

现代表面处理工业已经覆盖至国民生产中几乎所有的产业和领域,而含氰电镀表面处理工艺由于其性能稳定,具有成本低、条件易控制、结合力好等优势,一直被军工、电子、汽车、家电、PC等行业广泛采用用。然而,含氰电镀被人们长期青睐和运用的同时,也给人们的生活和工作环境带来不小的麻烦和危害。含氰电镀工艺由于其镀液或废水毒性大,对处理工艺控制要求非常严格,常规处理采用漂白粉、次氯酸钠一步或二步氧化处理存在以下缺陷:(1)处理成本高;(2)高浓度和低浓度废水处理两头难;(3)排放控制不稳定,容易出现超标排放;(4)处理过程由于产生低毒性及重金属副产物,带来二次污染。因此,寻找一种工艺稳定、操作方便、处理成本低,能控制二次污染,既可保证废水稳定合格排放,又能减少排放总量的处理工艺,成为当务之急。

2 含氰废水处理工艺

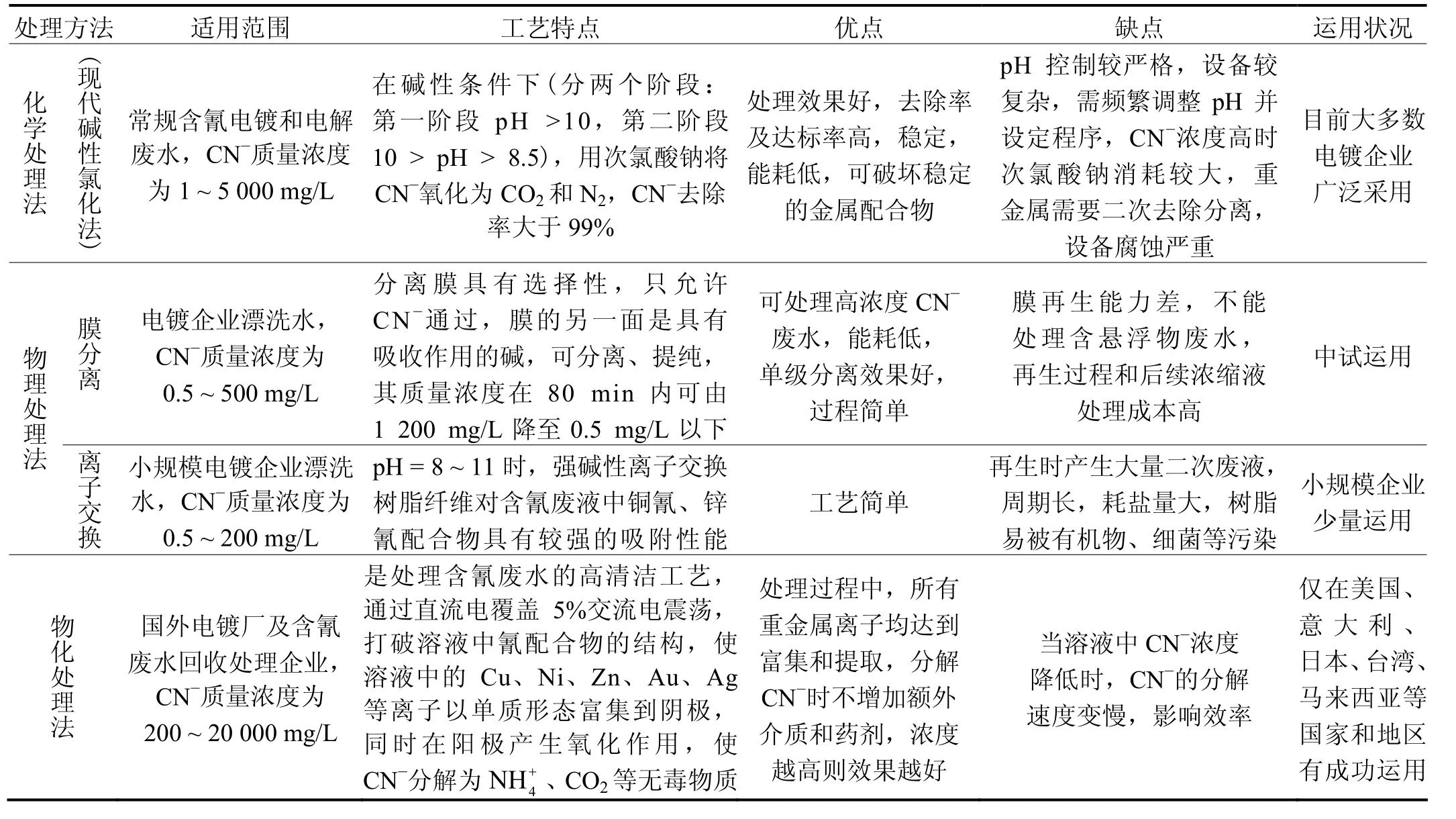

当前世界上应用较为广泛的含氰电镀废水处理工艺主要有以下几种:二氧化氯化氧化法[1]、膜分离法、离子交换法、电解处理法等。根据废水的来源、组成、各组分含量、产生废水的具体工艺情况的不同,所采取和制定的方案也不尽相同,表1[2]列举了各种方法所适应的浓度范围和工艺优缺点。

受当地环保部门的委托,通过对表 1各工艺进行对比和研究,并结合太湖流域电镀行业密集且规模较大、排放要求较为严格的特点,笔者所在公司成立了技术攻关小组,对含氰废水的高标准、高要求、零排放处理目标进行了应用性研究,取得了可喜的成果。

3 高浓度含氰电镀废水处理工艺

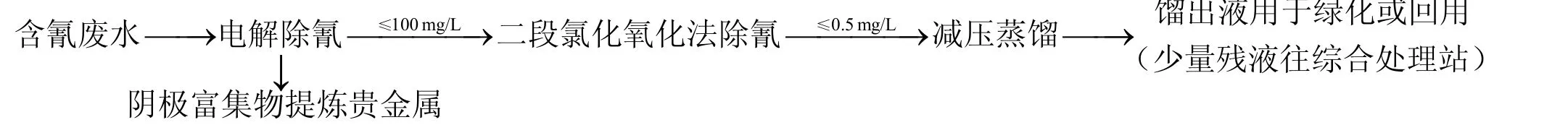

本工艺是利用电解和传统氧化相结合的方法对传统电镀废水处理工艺进行了优化和改良。电解法处理含氰电镀废水的工艺研究始于上世纪70年代,在美国、德国等一些欧美发达国家有人做了研究,当时主要针对电镀厂产生的高浓度(500 mg/L以上)氰化废液,其优点是具有良好的去除作用和效率[3],在除氰的同时也去除了废液中的Cu、Ni等重金属杂质,并对残余贵金属进行富集,而且不会增加溶液中的有害物质。其缺点是当溶液中的CN−质量浓度降至一定含量(100 mg/L以下)时,其作用和效率大大降低。实验结果表明,CN−质量浓度从7 000 mg/L降至150 mg/L时,只需电解24 h,而此后连续电解48 h,溶液中质量浓度仍然达到30 ~ 50 mg/L。针对以上特性,对其设备和工艺设计进行了优化,在CN−质量浓度为100 mg/L以上时采用电分解法,而CN−质量浓度降至100 mg/L以下时,采用传统的次氯酸二段氧化法去除,这样既保证了高浓度下CN−的破除效率,节约了处理时间和原料试剂,又可在低浓度下利用少量的强氧化剂使废液中的 CN−快速分解,综合成本较低。通过该法处理,废液中的CN−可在短时间内达到0.5 mg/L以下,重金属几乎为零。与此同时,对最终废水采取减压蒸发收集工艺回收水,用于浇灌花木、草坪,成功创造了含氰电镀废水处理工艺的典范。

表1 含氰电镀废水处理工艺特点Table 1 Characteristic of treatment process of cyanide- containing electroplating waste water

3. 1 工艺流程

3. 2 反应机理

3. 1. 1 电解反应机理

阳极:CN−+ 2OH−→ CNO−+ 2e−+ H2O。

当氰化物浓度降低时,伴随下列反应:

阴极:M++ e−→ M或M2++ 2e−→ M。

当金属离子不存在时:2H++ 2e−→ H2↑。

3. 1. 2 二段氧化法反应机理

(1) CN−+ ClO−+ H2O → CNCl−+ 2OH–。

(2) 2CNO–+ 6OCl–+ 8H+→ 6Cl–+ 2CO2↑ + N2↑ + 4H2O。

其二,编制内容不够完整。据调查,许多高校将部门预算与校内财务预算分别编制。部门预算是按照省厅财政部门要求编制的,主要考虑的是财政汇总的统一要求,其设计体系不能完全将学校的经济业务活动纳入其中。而校内财务预算编制的内容也并没有完全包括所有部门,造成部分资金脱离预算。

二段处理后,中水减压蒸发,经检测各项指标达标后综合利用。其中,蒸馏收集液平均占 90%,全部用于生产回用或浇灌花木;蒸馏残渣占 10%左右,通过输送泵送往综合废水处理站集中处理。

3. 3 设计基准

废水水质:CN−500 ~ 20 000 mg/L,处理量800 L/d。出水水质:CN−≤0.1 mg/L。

操作条件:电流300 A,20 h/d,相当于每日提供6 000 A·h电量。按批次处理或控制流量循环过水处理。

3. 3 设备选型

所用的设备名称及规格如表2所示。

表2 设备名称及规格Table 2 Name and specification of equipments

3. 4 工艺控制

经取样检测,电解20 ~ 24 h后,CN−质量浓度可达到50 ~ 100 mg/L甚至更低,主要指标的重金属含量达到2 mg/L以下;二段氯化氧化处理后,溶液CN−质量浓度均低于 0.1 mg/L,但在氯化氧化阶段,重金属含量变化不大,经蒸发后未检出重金属和 CN−,仅存在少量COD及氨氮(达到国家二类地区控制标准)。

应用电解–二段氧化法处理高浓度氰化物废液应注意以下事项:

(1) 电解电流。开始时,因为CN−质量浓度较高,所以电流可设定为最大值(300 A)。随着 CN−浓度降低,可逐步调低电流,以取得最佳电解效果。通常第一阶段电解电流设定为300 A,第二阶段电解电流设定为280 A,第三阶段电解电流设定为260 A,每阶段分别运行8 h。

(2) 电解电压。正常情况下设置电压2 ~ 6 V,视电流效率而定。

(3) 电解流化床中加入适量玻璃珠,可使液体流动均匀,达到电解最佳效率,并防止阴极富集物脱落。

(4) 电解液中加入适量(浓度以 1%左右为宜)氯化钠,可加速CN−的分解。

(5) 氧化法辅助破氰第一阶段的 pH应保持在10.5 ~ 12.0,以确保不会逸出剧毒HCN气体,同时反应槽应备有通风装置。第二氧化阶段的pH以8.5 ~ 9.0为最佳。

(6) 阴极富集物主要成分为溶液中残留的铜、镍、铁等重金属,抽样检测结果显示,按800 L/d计,阴极富集物烘干后总重为0.32 kg/批,铜、镍、铁总量的比例超过97%,其中铜57%,镍35%,铁5%左右。另外,还有少量的金、银、钯等贵金属。

(7) 终水蒸发宜采用减压蒸馏,这样可减少消耗约30%。本次工艺选用意大利产PLC集程控制真空蒸发器,日处理终水 4 t,其中,蒸馏收集液平均占90%,主要成分为H2O及极少量NH3,不含重金属,全部用于生产回用或浇灌花木,蒸馏残渣占 10%左右,通过输送泵送往综合废水处理站集中处理。本单元耗能为

0.17 kW·h/L,含氰废水处理成本(含水、电、人工和试剂等,不含管理成本)为¥1.27元/升。

(8) 该工艺对贵金属电镀厂老化液含氰废水具有非常好的处理效果,但工艺要求废液中除氰化物和少量重金属以外,不含有其他有机杂质或悬浮物。本工艺对废液中含有大量悬浮物和低浓度含氰废液(200 mg/L以下)不具有应用价值。

5 电镀厂应用实例

2010年9月,选取无锡某台资大型贵金属电镀厂的电镀老化液作为试验。该工厂每年产生电镀老化液20 t,氰化物浓度为3 000 ~ 5 000 mg/L。应用过程中,每批投入老化液800 L,电解时间24 h,出水氰化物浓度为35 mg/L。经二段氯化氧化10 h后,废液收集蒸发,出水氰化物浓度为零,达到了预期的效果。目前,本工艺已经在该厂进行规模化应用,该项目也被无锡市环境保护产业协会推荐为2010江苏省科技成果展示和交流示范项目,盛隆资源再生(无锡)有限公司成为了无锡市唯一经省、市级认可的对外环保服务企业,并获得特殊危险废物经营许可证。

6 结语

废水处理是当今工业集中快速发展所面临的核心问题,本文为含氰废水的处理提供了新思路。希望全社会都重视先进的废水处理工艺设备的研发,把环境保护和经济可持续发展放在同等重要的位置。

[1] 田秀莲, 韩绿霞. 二氧化氯处理含氰废水的研究[J]. 工业水处理, 1996, 16 (2): 18-19.

[2] 任小军, 李彦锋, 赵光辉, 等. 工业含氰废水处理研究进展[J]. 工业水处理, 2009, 29 (8): 1-5.

[3] 姜力强, 郑精武, 刘昊, 等. 电解法处理含氰含铜废水工艺研究[J]. 水处理技术, 2004, 24 (3): 153-156.

Treatment of electroplating wastewater with high cyanide concentration //

JIANG Jin-ping*, YANG Wen

The reaction mechanism, procedure and process control for the treatment of electroplating wastewater containing high concentration of cyanide by electrolysis–oxidation method were introduced. The application results indicated that the recovered bath is mainly contained H2O with a small amount of COD and NH3and is free of CN−and heavy metal ions for an electroplating wastewater containing 500-20 000 mg/L cyanide after treatment by the method. The effluent is up to the emission standard for type II area in China. The energy consumption is 0.17 kW·h per liter of wastewater and the treatment cost not involving management cost is 1.27 RMB.

wastewater treatment; electroplating; cyanide; electrolysis; oxidation

Centillion Environment & Recycling (Wuxi) Co Ltd, Wuxi 214112, China

X781.1

A

1004 – 227X (2011) 05 – 0043 – 03

2010–06–29

2010–11–04

蒋金平(1974–),男,江苏武进人,本科,技术经理,主要从事环保、电镀及电子废弃物资源再生工作。

作者联系方式:(E-mail) jiangjinping_820@126.com。

[ 编辑:韦凤仙 ]