镍网上无氰镀银–钯合金工艺

徐晶,梁成浩,王金渠,黄乃宝,唐荣斌

(1.大连理工大学化工学院,辽宁 大连 116021;2.大连海事大学交通与物流工程学院,辽宁 大连 116026)

镍网上无氰镀银–钯合金工艺

徐晶1,梁成浩2,*,王金渠1,黄乃宝2,唐荣斌2

(1.大连理工大学化工学院,辽宁 大连 116021;2.大连海事大学交通与物流工程学院,辽宁 大连 116026)

研究了一种氯化物无氰电镀Ag–Pd合金工艺,通过正交试验得出最佳配方及工艺条件:氯化锂520 g/L,氯化钯1.31 g/L,硝酸银3.11 g/L,添加剂为0.05 g/L硫脲和0.2 g/L氯化镍,pH为2.0,温度60 °C,阴极电流密度0.15 A/dm2。测试表明,该镀液性能稳定,分散能力为86.75%,覆盖能力为4.53。所得合金镀层中银含量为72.89%,钯含量为22.68%,镍含量为4.43%;厚度为20 μm,光亮度达到2级以上,结晶细致,颗粒分布均匀,结合力良好,耐腐蚀性能强。

镍网基体;银–钯合金;无氰电镀

1 前言

Ag–Pd合金镀层具有耐磨性高、抗蚀性好、电阻率稳定等优点,广泛应用于电子电器中的电接触点、国防、燃料电池等领域[1-4]。与钯镀层和金镀层相比,Ag–Pd合金镀层具有成本低、选择性好等优点,因而引起了研究者的极大关注。

氰化物具有剧毒,对环境和操作人员有着极大的危害,国内外都致力于开发无氰电镀工艺的研究。迄今为止,无氰镀Ag–Pd合金主要有卤化物体系、氨化合物体系、EDTA体系、氯化 1–乙基–3–甲基咪唑/四氟硼酸盐离子液体体系[5-10]等,但这些工艺都无法与氰化物镀Ag–Pd合金工艺相媲美,仍存在许多亟待解决的问题,如镀层的光泽不佳、结合力差及镀液不稳定等。本文开发了一种镍网无氰镀Ag–Pd合金工艺,通过正交试验确定了最佳工艺配方和操作参数,并分析了镀液和镀层的性能。

2 实验

2. 1 镀液配方及工艺条件

所用试剂均为分析纯,镀液用去离子水配制。基体为1.5 cm × 2.5 cm的镍丝网,镍丝的直径为0.36 mm,镍含量大于99%。阳极为2 cm × 4 cm的石墨板。pH采用pB210型酸度计进行测试。

工艺流程为:超声波化学除油—热水洗—冷水洗—强浸蚀—水洗—弱浸蚀—水洗—阴极活化—施镀—水洗—自然晾干。

在综合考虑氰化物镀Ag–Pd合金工艺[11]和无氰化物镀Ag–Pd合金工艺[5]的基础上,经过大量筛选实验,研制出一种Ag–Pd合金电镀工艺。镀液配方及工艺条件如下:无水AgNO33.2 g/L,无水PdCl22.40 g/L,无水LiCl 600 g/L,浓盐酸9.7 g/L,添加剂适量,pH 2.0,50 °C。添加剂由0.05 g/L硫脲和0.2 g/L氯化镍所组成。

2. 2 镀液的维护

(1) 定期分析镀液中银和钯的含量,及时补充银盐和钯盐。

(2) 每次施镀前,用酸度计测量镀液的pH,并用氢氧化钠调节pH至2.0。

(3) 对于复合添加剂,要严格控制用量,如果有机脲类过多会生成沉淀。(4) 由于配位剂为氯化物,因此要定期补加氯离子。(5) 及时向镀液中添加去离子水,保持电解质浓度的稳定。

2. 3 正交试验设计

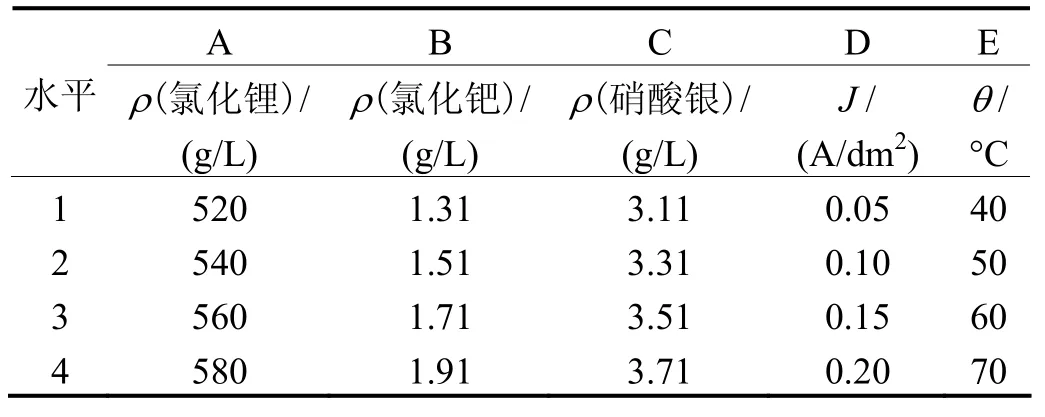

为了获得最佳的镀层质量,用正交试验对工艺配方进行筛选和优化。选择使用 L16(45)正交表,因素水平列于表1。施镀时间均为5 min。

表1 因素水平Table 1 Factors and their levels

以镀层的外观和结合力为考察指标。外观根据目测法进行评分;结合力根据热震试验确定[12],即将试样置于300 °C马弗炉中1 h,取出后浸入水中骤冷。相应评分标准列于表2。

表2 镀层外观和结合力评分标准Table 2 Scoring standard of coating appearance and adhesion

3 结果与讨论

3. 1 正交试验结果

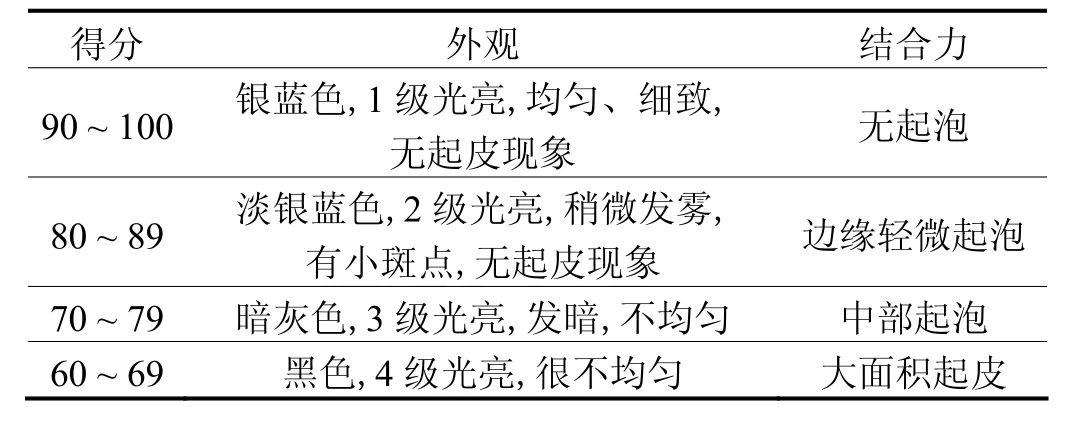

正交试验结果列于表3。由表中可看出,5号实验的外观最佳,且结合力最好,综合评分为97分。

由评分标准可知,综合评分越高越好,A1B1C1D3E3为可能最好的组合,即本工艺的优化配方和工艺条件为:氯化锂520 g/L,氯化钯1.31 g/L、硝酸银3.11 g/L,阴极电流密度0.15 A/dm2,温度60 °C,pH为2.0。按照上述最优工艺施镀后,试样的综合评分为98分。

3. 2 添加剂对镀层形貌的影响

在最佳工艺条件下,添加剂加入前后的镍网电镀Ag–Pd合金镀层的形貌见图1。从图1可看出,添加剂加入后的Ag–Pd合金镀层颗粒分布均匀,排列有序,且形状规则,镀层光泽度较好,光滑无毛刺;添加剂加入前的Ag–Pd合金镀层,局部有缺陷,排列不规则,光泽度一般。

表3 正交试验结果Table 3 Results of orthogonal test

图1 添加剂加入前后的Ag–Pd合金镀层形貌Figure 1 Morphology of Ag–Pd alloy coating before and after adding additive

在Ag–Pd合金镀液中加入硫脲能阻滞溶液中金属离子放电,在被镀表面与溶液界面形成吸附层,从而提高阴极极化作用,达到整平、光亮、细致镀层的目的[13]。在Ag–Pd合金镀液中加入可溶性氯化镍可改善镀层的晶粒大小和光泽[14]。

3. 3 镀液和镀层性能测试

对最优工艺下镀液和镀层的性能进行测试。

3. 3. 1 镀层成分分析

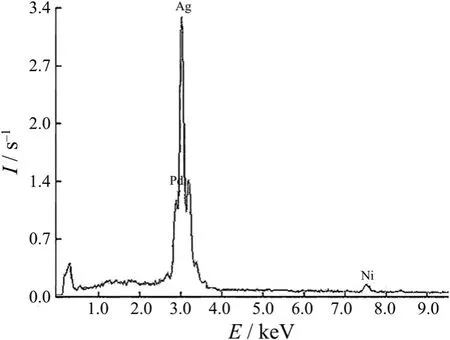

Ag–Pd合金镀层的能谱分析示于图2。Ag–Pd合金镀层由Ag、Pd和Ni元素所组成,其含量分别为72.89%、22.68%和4.43%。

图2 能谱分析结果Figure 2 Result of energy-dispersive spectroscopic analysis

3. 3. 2 镀层厚度及结合力

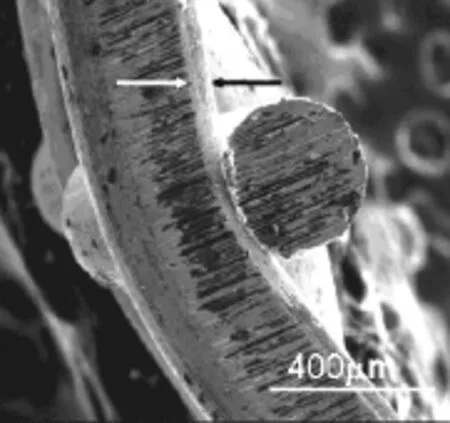

Ag–Pd合金镀层断面的扫描电镜照片示于图3。由图可知,断面合金镀层厚度为 20 μm。热震试验后镀层不出现起泡和分离迹象,说明其结合力良好。

图3 镀层断面的扫描电镜图Figure 3 SEM image of coating section

3. 3. 3 镀层耐蚀性

采用盐雾试验,用5%的氯化钠溶液喷雾,其pH调在中性范围(6 ~ 7),在35 °C条件下对Ag–Pd合金镀层进行了耐腐蚀性能测试,测试过程中盐雾沉降量满足 GB/T 10125–1997 《人造气氛腐蚀试验 盐雾试验》的要求。经过480 h的连续喷雾测试,镀层表面没有出现锈点,失重为0.280 g/dm2,说明镀层耐腐蚀性能较强。

3. 3. 4 镀液稳定性

文本解读的主体是学生,而学生是一个不成熟的读者,他们的经验、认识与文本意义还存有差距,因此他们的阅读感受也是处于一种“浅阅读”状态。这就要求教师能真正“蹲下来”,从成年世界、成年情感、成年逻辑转变到儿童意识、儿童情感、儿童思维,以学生为起点,做学生的知音,拥有一颗童心,以儿童的审美与体验走进文本。毕竟文本解读,最终是为学生服务。

镀液在进行试镀后放置 2个月,无沉淀产生,镀液清澈,再次施镀后镀层质量良好,说明镀液稳定。

3. 3. 5 镀液的分散能力

镀液的分散能力采用矩形槽实验进行测试。远、近阴极与阳极距离比为2∶1,施镀温度为50 °C,电流密度为0.15 A/dm2,pH = 2.0,施镀5 min。测得镀液分散能力为86.75%,说明镀液的分散能力良好。

3. 3. 6 镀液的覆盖能力

采用内孔法测镀液的覆盖能力。阴极采用一端封闭的φ 10 mm × 50 mm的紫铜管,试镀温度为50 °C,阴极电流密度为0.15 A/dm2,pH = 2.0,施镀5 min。施镀后测得镀层覆盖的长度为45.3 mm,则镀液覆盖能力为4.53,表明镀液的覆盖能力良好。

4 结论

(2) 镀液性能测试结果表明,镀液稳定,分散能力为86.75%,覆盖能力为4.53。

(3) 镀层性能测试结果表明,Ag–Pd合金镀层中Ag、Pd和Ni元素含量分别为72.89%、22.68%和4.43%,镀层厚度为 20 μm。镀层结晶细致、颗粒分布均匀,结合力良好,耐腐蚀性能强。

[1] 曹建华, 杨小勇, 王捷, 等. 钯–银复合膜在高温气冷堆氦气净化中的应用初探[J]. 原子能科学技术, 2008, 42 (3): 248-252.

[2] 蒋柏泉. 钯–银合金膜分离氢气的研究[J]. 化学工程, 1996, 24 (3): 48-52.

[3] NOBEL F. Electroplated palladium–silver (60/40wt%) alloy as a contact metal [J]. IEEE Transactions on Components, Hybrids, and Manufacturing Technology, 1985, 8 (1): 163-171.

[4] WITJENS L C, BITTER J H, VAN DILLEN A J, et al. Improving the control of the electroless plating synthesis of Pd/Ag membranes for hydrogen separation using Rutherford backscattering [J]. Journal of Membrane Science, 2005, 254 (1/2): 241-248.

[5] COHEN U, WALTON K R, SARD R. Development of silver–palladium alloy plating for electrical contact applications [J]. Journal of the Electrochemical Society, 1984, 131 (11): 2489-2495.

[6] 山川宏二, 今坂新一. 銀-バラジウム合金めっき方法およびめっき浴: JP, 特開平7-233496 [P]. 1995–09–05.

[7] STURZENEGGER B, PUIPPE J CL. Electrodeposition of palladium–sliver alloys from ammoniacal electrolytes [J]. Platinum Metals Review, 1984, 28 (3): 117-124.

[8] KUBOTA S N, YOSHIMURA and SATO E. Development of silver–palladium alloy plating from EDTA solution [J]. Metal Finishing, 1986, 84 (1): 55-57.

[9] HASLER PH, ALLMENDINGER TH. Electrodeposition of thin Pd–Ag films [J]. Surface and Coatings Technology, 1993, 58 (3): 179-183.

[10] TAI C-C, SU F-Y, SUN I-W. Electrodeposition of palladium–silver in a Lewis basic 1-ethyl-3-methylimidazolium chloride–tetrafluoroborate ionic liquid [J]. Electrochimica Acta, 2005, 50 (28): 5504-5509.

[11] 曾华梁, 吴钟达, 陈钧武, 等. 电镀工艺手册[M]. 北京: 机械工业出版社, 1989.

[12] 高宁宁, 程瑾宁, 李宁. 硫脲在电镀和化学镀中的应用[J]. 材料保护, 2008, 41 (12): 50-53.

[13] 刘仁志. 电镀添加剂技术问答[M]. 北京: 化学工业出版社, 2009.

[14] 张景双, 石金声, 石磊, 等. 电镀溶液与镀层性能测试[M]. 北京: 化学工业出版社, 2003.

Non-cyanide process for plating sliver–palladium alloy on nickel mesh //

XU Jing, LIANG Cheng-hao*, WANG Jin-qu, HUANG Nai-bao, TANG Rong-bin

A chloride non-cyanide sliver–palladium alloy plating process was studied. The optimal process conditions were determined by orthogonal test as follows: lithium chloride 520 g/L, palladium chloride 1.31 g/L, silver nitrate 3.11 g/L, thiourea 0.05 g/L and nickel chloride 0.2 g/L as additives, temperature 60 °C, pH 2.0, and cathodic current density 0.15 A/dm2. The test results showed that the plating bath is stable with throwing power 86.75% and covering power 4.53. The alloy coating contains silver 72.89%, palladium 22.68% and nickel 4.43%, has a thickness of 20 μm as well as a brightness over grade two, and features fine and uniform grain, good adhesion and high corrosion resistance.

nickel mesh substrate; silver–palladium alloy; non-cyanide plating

Chemical Engineering Department, Dalian University of Technology, Dalian 116021, China

TQ153.16

A

1004 – 227X (2011) 09 – 0005 – 03

2011–01–21

2011–03–28

国家高技术研究发展计划项目(2009AA05Z120)。

徐晶(1984–),女,山东聊城人,在读硕士研究生,从事腐蚀电化学研究工作。

梁成浩,教授,博导,(E-mail) lchenghao@126.com。

[ 编辑:吴杰 ]