固/液相等离子喷涂制备固体氧化物燃料电池复合电极

王桂兰,熊 凡,芮道满,张海鸥

(1华中科技大学材料成形与模具技术国家重点实验室,武汉430074;2华中科技大学数字制造装备与技术国家重点实验室,武汉430074)

固/液相等离子喷涂制备固体氧化物燃料电池复合电极

王桂兰1,熊 凡1,芮道满2,张海鸥2

(1华中科技大学材料成形与模具技术国家重点实验室,武汉430074;2华中科技大学数字制造装备与技术国家重点实验室,武汉430074)

提出并研究以硅片为基体、采用固/液相等离子喷涂工艺制备固体氧化物燃料电池复合电极。固相送料方式喷涂阳极和阴极;悬浮液束流送料方式喷涂电解质。用CCD监测悬浮液束流与等离子射流形态,其特征分析结果表明最佳注射气压为0.25MPa。采用SEM和EDAX对电极涂层微观组织和组分进行分析,结果表明:喷涂距离是影响电解质涂层形貌、沉积效率和孔隙率的关键参数;悬浮液束流送料喷涂可以制备薄的(涂层平均厚度约为25μm)、组织精细的(粒度为2~4μm)、致密的(孔隙率约为2.15%)电解质涂层。

固体氧化物燃料电池;固/液相等离子喷涂;复合电极;微观组织

固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)是一种直接将化学能转化为电能的能源转化装置。目前SOFC的主要研究在于降低工作温度,其中电解质薄膜化是主要途径[1]。由于粉末粒径在10~100μm,大气等离子喷涂 (Atmospheric Plasma Spray,APS)难以喷涂薄的(<30μm)、组织精细的涂层[2],因此发展了悬浮液等离子喷涂(Suspension Plasma Spray,SPS)。SPS将含纳米或微米级颗粒的悬浮液送入等离子射流中心,颗粒加热到熔融或半熔融状态后撞击基体,形成组织精细、致密的涂层,能够有效降低电池工作温度[3,4]。

为此,本工作首次提出采用固/液相等离子喷涂工艺在单晶硅基体上制备SOFC复合电极,即依次固相送料喷涂阳极、悬浮液束流送料喷涂电解质、固相送料喷涂阴极;并对悬浮液束流注入之后的射流形态特征以及涂层微观组织和组分等进行了研究。

1 实验设备与方案

1.1 实验材料

采用硅片作为基体,直径50.8mm,厚度0.6mm,如图1所示。电解质材料为8%摩尔分数 Y2O3稳定ZrO2粉末(D50=0.7μm)。阳极材料由 NiO(D50=60μm)粉末和8%摩尔分数 Y2O3稳定ZrO2粉末(D50=0.7μm)混合组成,当NiO粉末与 YSZ粉末的质量比为1.3∶1时阳极涂层有高的电子电导率[5]。阴极材料为La0.8Sr0.2Co0.5Fe0.5O3(LSCF)粉末,粒径为61~74μm。

图1 硅基体照片Fig.1 Photo of the silicon substrate

1.2 悬浮液配制

悬浮机理为粒子间同种电荷排斥,加入的分散剂高分子链起到位阻作用。YSZ等电点p H值为5.8,颗粒表面在碱性环境下有更大的绝对电荷数[6]。配制悬浮液所需的原料有:水、YSZ粉末、聚丙烯酸(PAA)、氨水。水作为溶剂,YSZ固含量为20%(质量分数,下同),PAA作为阴离子分散剂含量为0.39%(相对溶质质量),氨水调节p H值,p H值为10。

1.3 分析方法

采用红外测温仪监测基体温度,用CCD实时监测悬浮液束流与等离子射流形态;使用Sirion200型场发射扫描电镜分析复合电极断面形貌和阳极层、电解质层和阴极层的微观组织,采用阿基米德法测定涂层孔隙率。

1.4 喷涂设备及工艺参数

实验采用 GP-80型等离子喷涂设备,MOTOMAN-UP20机器人作为执行机构。存储在恒压容器中的悬浮液由气体(注射气压)压出,经单流体喷嘴(D=0.3mm)以束流形式,与等离子射流方向呈逆向15°注入。表1为等离子喷涂工艺参数表。

表1 等离子喷涂工艺参数Table 1 Process parameters of plasma spray

2 实验结果与分析

2.1 悬浮液束流与等离子射流形态分析

悬浮液注射有雾化注射和束流注射两种方式。雾化注射由雾化气压将悬浮液雾化后注入等离子射流中心,雾化液滴速度不一致,热传输不一致,雾化气压对射流形态有干扰。束流注射将悬浮液以束流形式注入等离子射流中心,高速运动的等离子射流将束流雾化,雾化液滴速度一致,对射流形态的干扰小[7,8]。为此实验采用束流注射方式。

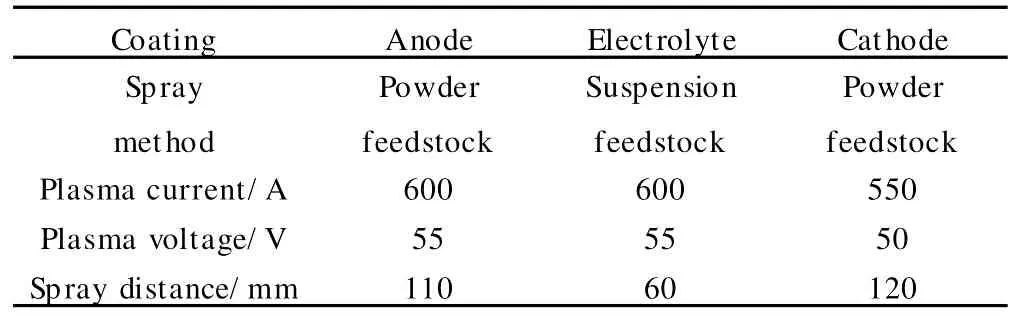

影响悬浮液束流与等离子射流形态的参数有注射气压、喷涂功率[9,10]等。图2为喷涂电流600A,功率33kW的条件下,不同注射气压下悬浮液束流与等离子射流形态。注射气压为0.2MPa时,射流不对称现象明显,大部分液滴没进入射流中心,部分液滴有反射现象,降低了液料利用率,同时反射的液滴飞行到基板上,使涂层急冷而产生裂纹,破坏了涂层组织结构;注射气压为0.3MPa时,液滴进入了射流中心,部分液滴有穿透现象;注射气压为0.25MPa时,液滴进入了射流中心,没有反射和穿透,大部分液滴在射流中心雾化,少量液滴在射流边沿雾化,悬浮液注射对射流形态有干扰,距离喷枪18mm左右的位置,雾化液滴气化后被加热融化,处于熔融或半熔融状态的颗粒均匀分布在射流中,射流恢复对称形貌。

图2 不同注射气压下悬浮液束流与等离子射流形态Fig.2 Suspension penetration within the plasma jet with different injection pressure

2.2 喷涂距离对电解质涂层形貌及沉积效率的影响

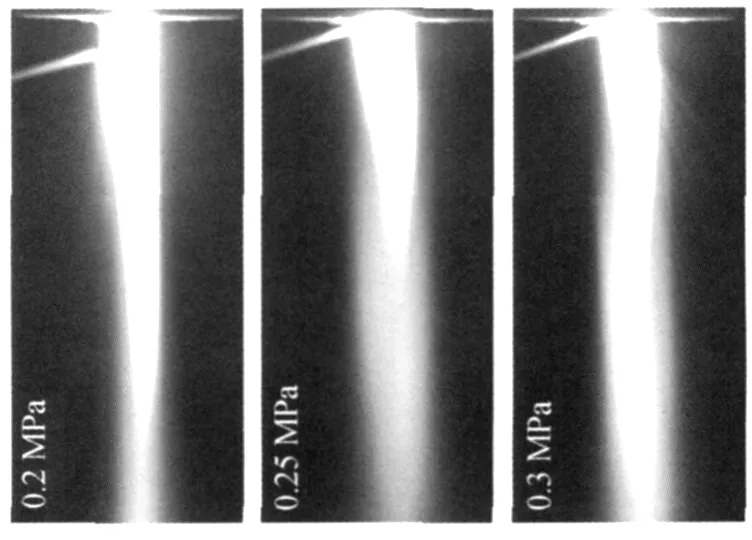

实验表明,当喷涂距离小于50mm时,基体有严重过烧现象,涂层产生裂纹;喷涂距离高于80mm时,涂层难以沉积,因此取喷涂距离为60mm和70mm喷涂电解质。图3为喷涂电流600A,功率33kW的条件下,注射气压0.25MPa,喷涂距离为60mm和70mm时获得的电解质涂层断面SEM形貌。

图3 不同喷涂距离下电解质涂层断面SEM形貌 (a)60mm;(b)70mmFig.3 SEM images of cross-section of electrolyte layer with different spray distance (a)60mm;(b)70mm

图3(a)中电解质组织粒度精细(2~4μm),因此能提供大量的反应界面;熔融颗粒撞击基体时产生铺展效应而形成致密组织。由于悬浮液颗粒团聚或涂层局部区域过热,使部分区域存在大颗粒和柱状组织。位于射流低温区没完全熔融的颗粒或速度偏低的颗粒使涂层部分区域存在孔隙。用阿基米德法测得在60mm喷涂距离下获得的电解质涂层孔隙率为2.15%。由于70mm喷涂距离使位于射流高温区的熔融颗粒在撞击基体前运动到射流低温区后再次团聚凝固,导致图3(b)中存在大量团聚组织和少量液滴状颗粒;凝固颗粒难以产生铺展效应,使涂层组织较为疏松,测得涂层孔隙率为8.11%。

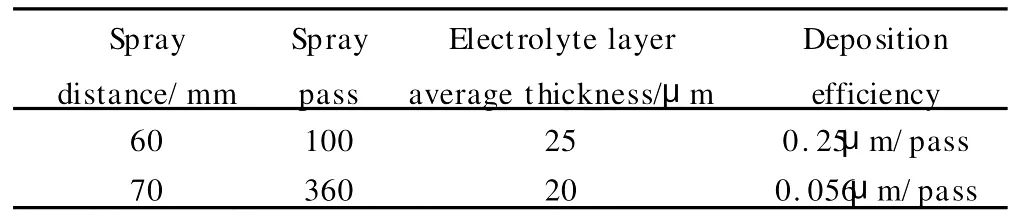

表2为不同喷涂距离下电解质涂层的沉积效率,70mm时沉积效率远低于60mm喷距沉积效率。喷涂距离过高,熔融颗粒在撞击基体前就离开了射流高温区,由于颗粒热惯性小,容易急冷[11],颗粒再次凝固,颗粒撞击到基板时发生溅射使沉积效率降低。

表2 不同喷涂距离下电解质涂层的沉积效率Table 2 Deposition efficiency of electrolyte layer with different spray distance

2.3 复合电极涂层断面形貌分析

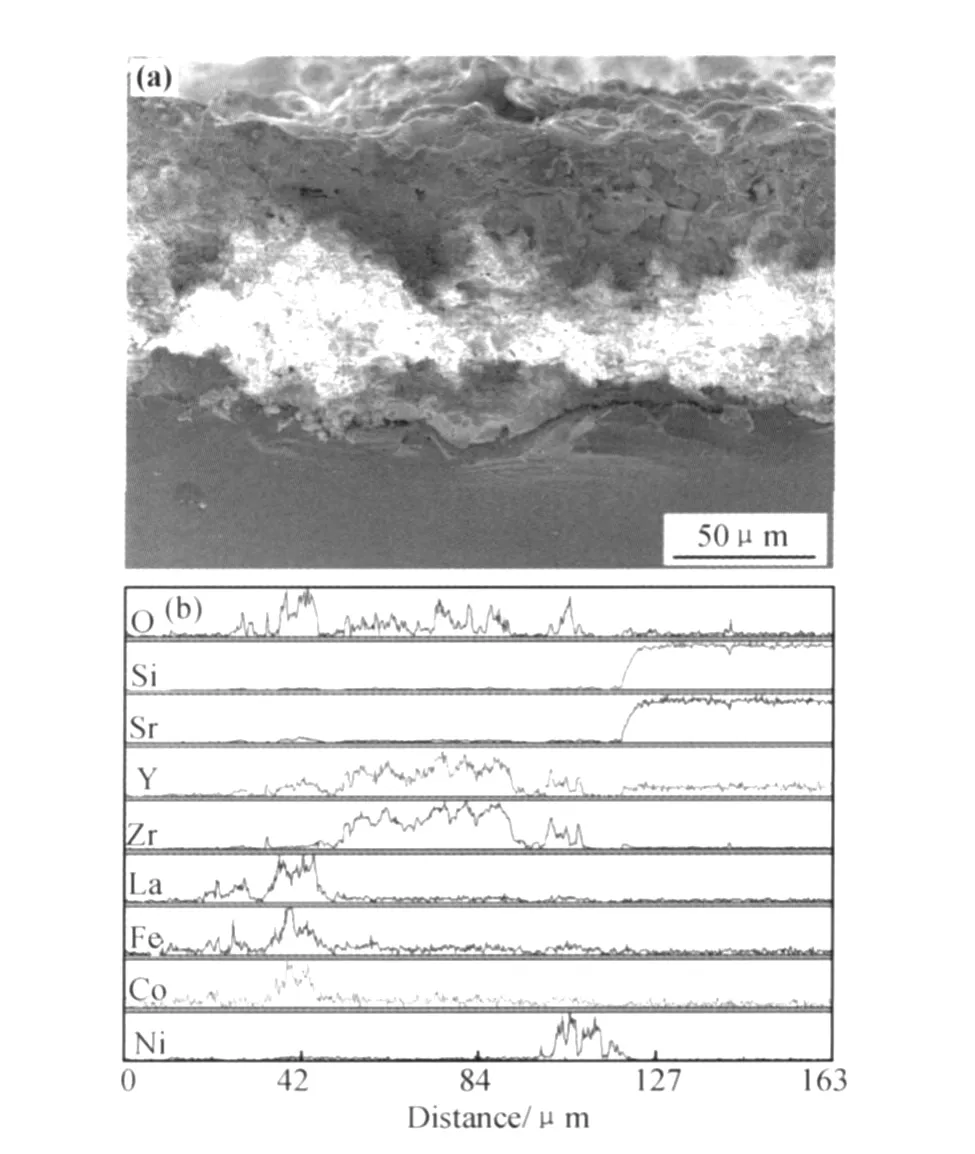

图4是复合电极涂层断面SEM形貌和线扫描能谱分析图(工艺参数见表1)。

图4(b)能谱分析数据表明,位于0~55μm的区域是阴极层,位于55~90μm的区域的钇和锆明显增加,表明此区域是电解质层,位于90~122μm的区域含有镍、钇和锆,表明此区域是阳极层,122~169μm的区域是硅基体。结合图4(a)分析,结果表明阳极层、电解质层和阴极层的平均厚度分别约为20,25,40μm。电解质层厚度约为25μm,说明悬浮液束流送料喷涂可以获得薄的,组织粒度精细的电解质涂层。

图4 复合电极涂层断面SEM形貌(a)和能谱图(b)Fig.4 SEM image of cross-section(a)and EDAX(b)of composed electrode layers

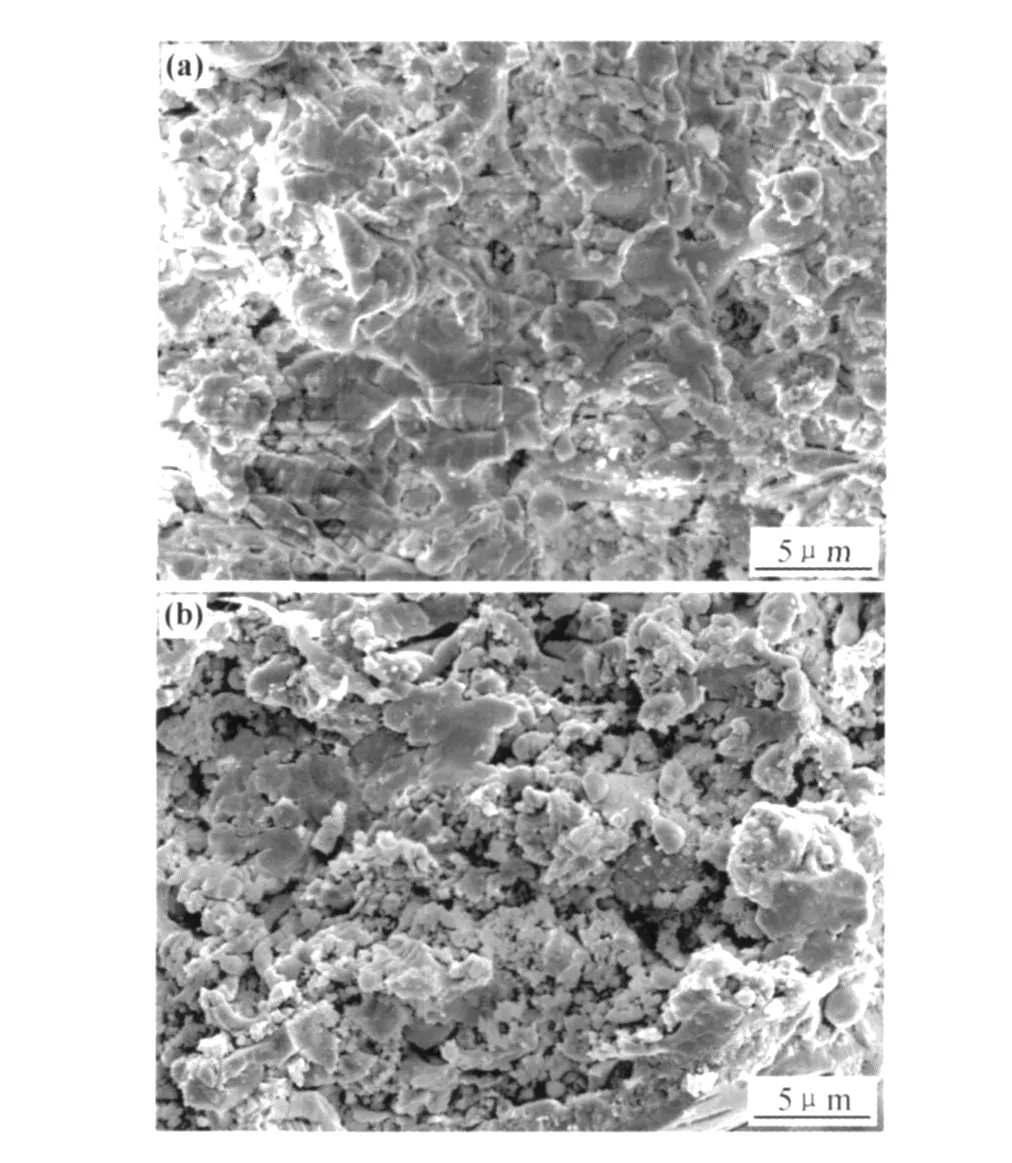

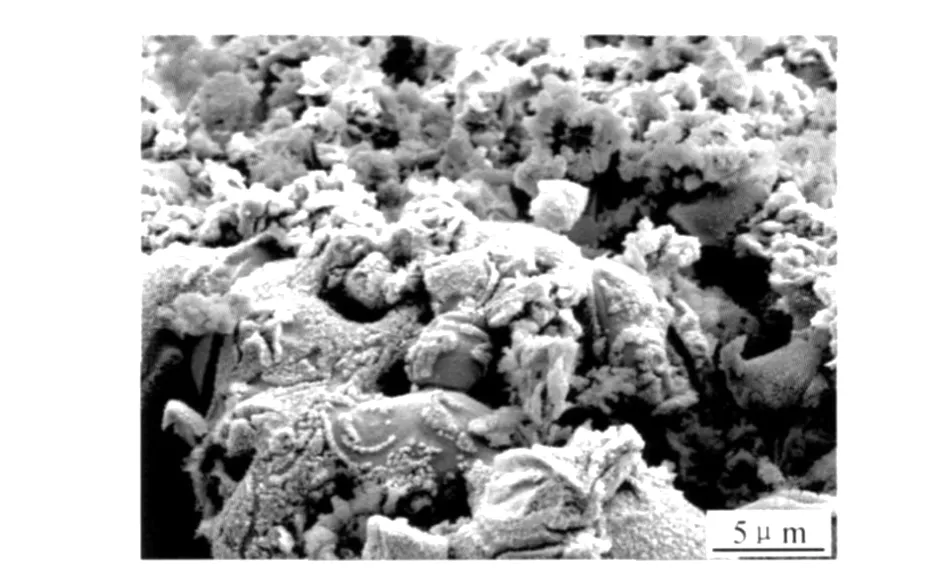

图5是图4(a)复合电极涂层的阳极断面SEM形貌。图5中存在精细组织(<2μm)和部分粗大的组织,粗大的组织被细小的颗粒覆盖。由于阳极粉末为NiO粉末与 YSZ粉末混合组成,精细组织来自颗粒度较小的 YSZ粉末,精细的组织结构能够增加反应界面;粗大的组织来自于颗粒度较大的NiO粉末,或者是由 YSZ粉末团聚凝固而形成。断面呈多孔结构,有利于燃料气的渗入。

图5 阳极涂层断面SEM形貌Fig.5 SEM image of cross-section of anode layer

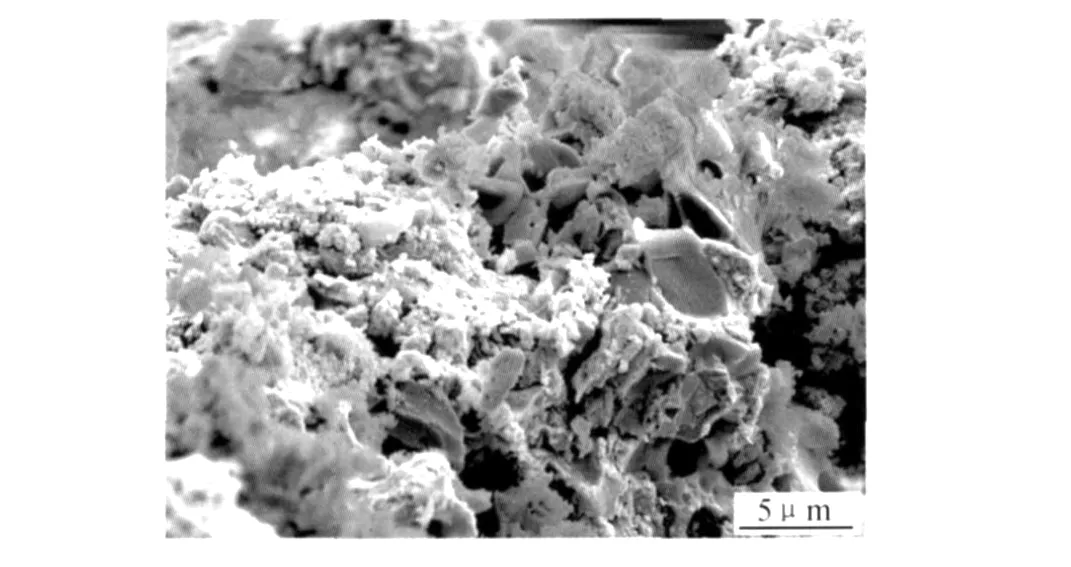

图6是图4(a)复合电极涂层的阴极断面SEM形貌。涂层中存在两种典型的组织,即大的块状或片状组织和精细组织(<1μm)。完全熔融的阴极颗粒形成块状或片状组织;在等离子射流中破碎的熔融颗粒形成了细小颗粒。块状或片状组织间存在孔隙,有利于氧化气体的渗入。

图6 阴极涂层断面SEM形貌Fig.6 SEM image of cross-section of cathode layer

3 结论

(1)以硅片为基体的固/液相等离子喷涂能制备SOFC复合电极,阳极层、电解质层和阴极层的平均厚度分别约为20,25,40μm。悬浮液束流送料喷涂可以制备平均厚度为25μm、组织粒度为2~4μm的电解质涂层,精细组织提供大量的反应界面,孔隙率约为2.15%。

(2)悬浮液束流送料喷涂电解质,喷涂功率33kW,注射气压为0.25MPa时,液滴进入等离子射流中心,没有穿透和反射。喷涂距离是影响电解质涂层形貌、沉积效率和孔隙率的关键参数,喷涂距离60mm时有较高的沉积效率(0.25μm/pass)。

[1] ANSAR A,SOYASL D,SCHILLER G.Nanostructured functional layers for solid oxide fuel cells[J].Int J Energy Res,2009,33(9):1191-1202.

[2] VAβEN R,HATHIRAMANI D,MERTENS J,et al.Manufacturing of high performance solid oxide fuel cells(SOFCs)with atmospheric plasma spraying(APS)[J].Surface&Coatings Technology,2007,202(3):499-508.

[3] FAZILLEAU J,DELBOS C,RAT V,et al.Phenomena involved in suspension plasma spraying Part 1:Suspension Injection and Behavior[J].Plasma Chem Plasma Process,2006,26(2):371-391.

[4] DELBOS C,FAZILLEAU J,FAUCHAIS P.Phenomena involved in suspension plasma spraying part 2:zirconia particle treatment and coating formation[J].Plasma Chem Plasma Process,2006,26(2):393-414.

[5] WALDBILLIG D,KESLER O.Characterization of metal-supported axial injection plasma sprayed solid oxide fuel cells with aqueous suspension plasma sprayed electrolyte layers[J].Journal of Power Sources,2009,191(2):320-329.

[6] MAHDJOUB H,ROY P,FILIATRE C,et al.The Effect of the slurry formulation upon the morphology of spray-dried yttria stabilised zirconia particles[J].Eur Ceram Soc,2003,23(10):1637-1648.

[7] FAUCHAIS D,RAT V,DELBOS C.Understanding of suspension DC plasma spraying of finely structured coatings for SOFC[J].IEEE Transactions on Plasma Science,2005,33(2):920-930.

[8] KASSENR H,SIEGERT R,HATHIRAMAIN D,et al.Application of suspension plasma spraying(SPS)for manufacture of ceramic coatings[J].Therm Spray Technol,2008,17(1):115-123.

[9] FAUCHAIS P,RAT V,COUDERT J F.Operating parameters for suspension and solution plasma-spray coatings[J].Surface&Coatings Technology,2008,202(18):4309-4317.

[10] PAWLOWSKI L.Suspension and solution thermal spray coatings[J].Surface&Coatings Technology,2009,203(19):2807-2829.

[11] FAUCHAIS P,MONTAVON G.Latest developments in suspension and liquid precursor thermal spraying[J].Journal of Thermal Spray Technology,2010,19(1-2):226-239.

Fabrication for the Composed Electrode of Solid Oxide Fuel Cells by Atmospheric and Suspension Plasma Spray

WANG Gui-lan1,XIONG Fan1,RUI Dao-man2,ZHANG Hai-ou2

(1 State Key Laboratory of Material Forming and Die&Mould Technology,Huazhong University of Science&Technology,Wuhan 430074,China;2 State Key Laboratory of Digital Manufacturing Equipment and Technology,Huazhong University of Science&Technology,Wuhan 430074,China)

A method for fabricating composed electrode of solid oxide fuel cell(SOFC)on silicon substrate by atmospheric and suspension plasma spray is presented.Anode and cathode layers were deposited by atmospheric plasma spraying(APS)using dry powder feedstock;Electrolyte layer was deposited by suspension plasma spraying(SPS)using mechanical injection.Suspension penetration within the plasma jet was monitored by a CCD camera and the best injection pressure was 0.25MPa by the characteristics analysis of the CCD pictures.The composed electrode layers were characterized in terms of microstructure and composition by SEM and EDAX.Experimental results showed that spray distance was the most important parameter,which influenced electrolyte microstructure,deposition efficiency and porosity;suspension plasma spray could fabricate thin(25μm),fine grain(2-4μm)and dense(porosity of 2.15%)electrolyte layer of SOFC.

solid oxide fuel cell;atmospheric and suspension plasma spray;composed electrode;microstructure

TM911.4

A

1001-4381(2011)07-0006-04

国家自然科学基金资助项目(50675081)

2010-07-30;

2010-11-30

王桂兰(1962-),女,教授,博士,研究方向为新材料成形、高能束数字化成形技术等,联系地址:华中科技大学材料成形与模具技术国家重点实验室(430074),E-mail:wgllab@mail.hust.edu.cn