纤维增强聚合物基复合材料老化研究进展

王云英,刘 杰,孟江燕,张建明

(南昌航空大学无损检测技术教育部重点实验室,南昌330063)

纤维增强聚合物基复合材料老化研究进展

王云英,刘 杰,孟江燕,张建明

(南昌航空大学无损检测技术教育部重点实验室,南昌330063)

对于纤维增强聚合物基复合材料而言,湿热、光照等环境条件对其力学性能的影响明显,会导致其强度和刚度下降。本文阐述了国内外聚合物基复合材料的人工气候老化、湿热老化、热氧老化等方面的研究现状,人工加速老化和自然老化相关性方面的研究结果,聚合物基复合材料老化性能评定和寿命预测研究情况等。指出了纤维增强聚合物基复合材料老化研究存在的不足,并提出复合材料老化研究的趋势。

加速老化;自然老化;聚合物基复合材料;力学性能

纤维增强聚合物基复合材料具有较高的比强度、比刚度以及突出的抗疲劳、耐腐蚀性,在航空航天、船舶、机械、体育用品等领域均得到广泛的应用。特别是在航空领域,复合材料已经在军用飞机机翼、机身上使用,大型商用飞机上也将大量采用纤维增强聚合物基复合材料。复合材料在加工、储存和应用中,会接触空气、水、阳光等环境,聚合物对这些环境因素的作用比较敏感,易受这些因素影响而发生老化。因此,复合材料在使用环境下耐老化性能的研究就显得十分重要。

目前的纤维增强聚合物基复合材料主要包括炭纤维复合材料、玻璃纤维复合材料、有机纤维复合材料和陶瓷纤维复合材料四种[1]。导致聚合物老化的因素由内因和外因两方面组成[2],外因是指聚合物的使用环境,其中以光、热、湿、氧等因素对其影响显著。内因主要是指聚合物的组成、链结构以及聚集态结构发生变化,老化通常是在内因和外因相互作用下的复杂过程。

1 人工气候老化

人工气候老化是指在实验室模拟户外气候条件进行加速老化试验,主要模拟材料使用的外部环境,如用氙灯模拟自然光,自然光中的紫外光会引起树脂基体中大分子链部分降解,是造成聚合物老化失效的主要因素[3]。

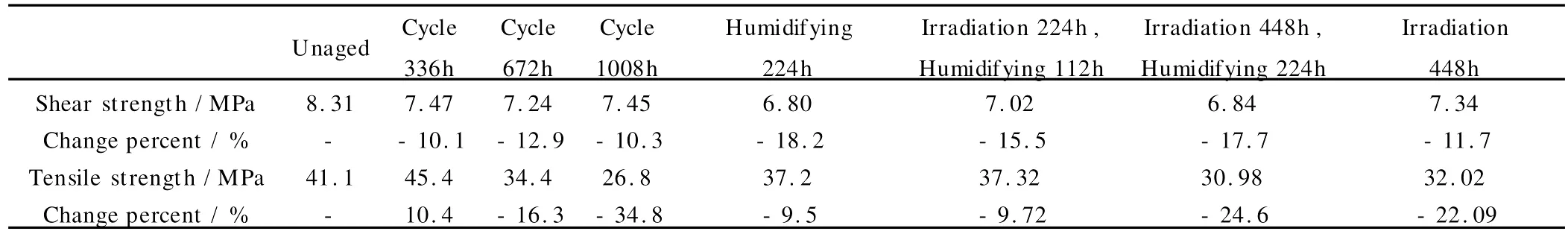

文献[4]通过“氙灯光照-加湿”循环试验模拟飞机服役的自然环境。研究发现,随老化时间的延长,基体与纤维基体界面发生降解,导致复合材料的横向抗拉强度最多下降 34.8%,层间抗剪强度最多下降18.2%,具体变化情况见表1。氙灯照射会导致材料表面的环氧树脂发生化学反应,使部分分子发生链断裂或交联,而在表面产生微裂纹、龟裂以及纤维裸露。

表1 老化前后复合材料性能一览表Table 1 The mechanical properties of composites before and after aging

文献[5]针对中国南海地域的环境,将炭纤维增强聚合物基复合材料分别浸泡在3.5%(质量分数)NaCl溶液和去离子水中,研究两种浸泡环境对复合材料力学性能的影响。研究发现30℃和80℃浸泡后复合材料力学性能均有所下降,高温浸泡后力学性能下降更显著,如80℃去离子水中浸泡30d后复合材料的静态力学性能衰减约27%。同样,文献[6]研究了水对T300/N Y9200复合材料力学性能的影响和破坏机理,结果表明炭纤维本身的吸水能力很低,材料剪切性能降低的主要原因是水分扩散到基体中导致纤维/基体界面弱化。

L.Monney[7]研究了以甲基四氢苯酐为固化剂的环氧树脂基体复合材料的光降解行为,通过ATR红外分光光度法和X射线对光降解反应进行分析。研究发现:材料表面由于光氧化而形成薄的氧化层,氧化层的生长和有机基体的减小基本上以恒定速率进行。同时作者对紫外光照加速老化1000h和自然老化2a的试样进行应力测试发现:光化学降解只发生在材料表面,材料的力学性能并没有明显降低。

文献[8]用p H为4.7的水溶液模拟酸雨多发地域的环境,研究了单向玻璃纤维增强环氧树脂复合材料在酸雨和湿热环境下的吸湿-干燥循环老化行为。结果显示两种老化吸湿过程基本符合菲克(Fick)扩散模式,随吸湿-干燥循环次数的增加,材料的力学性能和玻璃化转变温度(Tg)均有所降低;酸雨老化条件下,材料的力学性能和Tg降低程度较大,材料的界面脱粘较严重,二次干燥可使界面脱粘部分恢复。

文献[9]采用中性盐雾条件模拟海洋大气环境,研究玻璃纤维复合材料 (GFRP)力学性能的变化。研究发现 GFRP吸收水分而增重,盐雾老化初期,水对基体的增塑使材料出现“增韧”现象——压缩强度和层间剪切强度略有增加,但总体上力学性能随盐雾老化时间的增加呈下降趋势,老化初期下降速率最快;抗拉强度随老化时间增加呈指数下降。

文献[10]研究了氙灯人工加速老化条件下191#不饱和聚酯玻璃钢力学性能变化规律,并对其表面形貌和失光率进行了表征。后固化和物理老化导致材料的力学性能呈现出一种先增大后减小的趋势,表面失光率增大,有明显裂纹。老化1800h后抗弯强度保持率为92%,抗剪强度保持率为53%,说明玻璃钢耐氙灯老化性能较差。

K.Liao[11]将一种拉挤成型玻璃纤维增强复合材料放在不同温度水中和不同浓度盐溶液中,研究发现:材料在水和盐溶液中的老化导致弯曲性能降低;玻璃纤维断裂镜面区可以看到明显的降解,还能发现失效面部分纤维上的树脂基体明显减少。

2 热氧老化

除紫外光外,热和氧也是聚合物发生老化的环境因素。热氧人工加速老化通常是将材料长期暴露在热空气老化箱或烘箱内,通过其静态/动态力学性能等的变化来表征热氧化条件对复合材料结构与性能的影响,研究热氧老化机理。

文献[10]研究了热氧人工加速老化下,191#不饱和聚酯玻璃钢力学性能变化规律,以及表面形貌和失光率进行了表征,研究发现:聚酯及玻璃钢发生了明显的表面老化特征,表面失光率增大,聚酯表面有明显裂纹;老化3600 h后弯曲和剪切强度保持率分别为107%和150%,均有不同程度的增加。

M.Akay[12]研究了纤维类型及暴露在高温环境中对炭纤维/双马来酰亚胺层间剪切强度和冲击强度影响,对试样进行了三种不同温度(210,230,250℃)的热空气老化,研究发现老化温度越高,试样的层间剪切强度和单位韧性断裂面积上峰值强度降低越明显,冲击试样的破坏方式由老化前的脆性破坏变成老化后的分层破坏。其结果表明树脂基体、纤维与树脂基体界面发生了老化。

张艳萍[13]等对炭纤维/环氧树脂不同温度下的热氧老化行为进行了研究,得到如下研究结果:(1)不同温度下材料的失重率随老化时间的增加呈指数增加,且温度越高,失重率越大;(2)在100,150℃的热氧老化下,老化前期材料弯曲强度保留率增大并达到最大值,而在老化中后期则呈线性下降;(3)低于150℃时发生的老化主要是物理老化,当温度达到150℃时既有物理老化、又有化学老化。

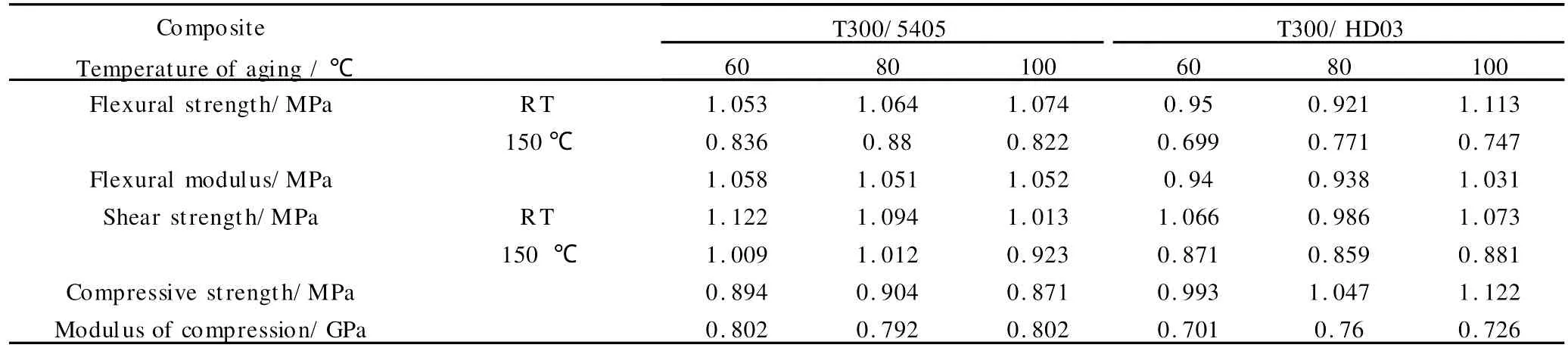

文献[14]把 T300/5405和 T300/HD03炭纤维增强复合材料分别于60,80,100℃和高温(150℃和180℃)下进行热氧老化,研究了热氧老化5500h后失重率、力学行为和Tg随老化时间的变化规律,得到如下研究结果:1)T300/5405的失重率低于T300/HD03的相应值;2)T300/5405的室温压缩性能和高温弯曲性能对老化比较敏感(表2);T300/HD03的压缩模量、剪切模量以及高温弯曲性能对老化比较敏感;3)T300/5405和T300/HD03在老化中的脱湿、残余低分子组分的挥发、后固化、热分解和物理老化等老化现象与温度密切相关。

表2 T300/5405和T300/HD03复合材料在较低温下热氧老化5500h后的性能保持率Table 2 T300/5405 and T300/HD03 property retains under thermal-oxidative aging below 100℃for 5500h

文献[15]研究了偶联剂对聚酯树脂/大麻纤维复合材料力学性能的影响,将材料在105℃下热氧老化600 h后发现:偶联剂 KH570处理对复合材料力学性能的总体改善效果最佳,经偶联剂处理的复合材料在老化前后的红外吸收峰变化不明显;SEM观察表明,经偶联剂处理的纤维可较均匀地分散在聚合物基体中,老化前后两者间的界面黏结良好。

3 人工湿热老化

湿热环境对复合材料的影响主要是造成树脂基体、增强纤维以及树脂-纤维粘接界面的不同程度的破坏,温度变化易产生热应力损伤,而水对结晶性的破坏易产生裂纹扩展、对基体有增塑作用等[16,17]。

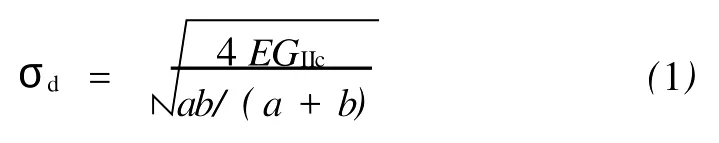

M.Sakai[18]采用一种新的拉伸实验方法,研究了单向炭纤维增强碳基复合材料界面失效,该方法可观察到界面脱粘过程和脱粘后纤维从周围复合介质中脱落,发现分层开裂的临界应力与断裂能量之间存在着公式(1)的关系。

公式(1)中,a和b表示丝带的宽度,E表示沿着纤维增强方向的弹性模量,GIIc表示断裂能量。

H.S.Choi[19]对炭纤维/环氧层合板的吸湿行为进行研究发现:层合板厚度对吸水行为的影响很小,而环氧树脂基体的体积含量、孔隙率、内应力则以不同的方式和程度对吸水量造成影响;玻璃化转变温度(Tg)受吸水量影响严重,Tg随吸水量的增加线性降低。

文献[20]在温度为85℃,湿度为95%的湿热条件下,对比分析了 T700纤维复合材料和F-12纤维复合材料耐湿热老化能力,发现两种复合材料在老化500h后质量损失率最大,老化2000h后 T700纤维复合材料的脱湿现象消失,质量保留率达70%,而 F-12纤维复合材料仍存在脱湿及低分子物的挥发,质量保留率仅为50%。

周同悦[21]等人研究了乙烯基酯树脂(VE)浇注体及其炭纤维复合材料在65℃和95℃蒸馏水中的吸湿性能和Tg,材料的吸湿过程分为基体吸湿为主和界面吸湿为主两个阶段,弯曲强度随吸湿率的增加而下降,浇注体的弯曲模量下降较复合材料更明显;VE浇注体及其复合材料的Tg均随老化时间的延长而降低,当吸湿达到饱和后保持恒定值,而两者经DMA测试得到的内耗峰的变化趋势恰好相反。

文献[22]和[23]报道了 T300/5405和 T300/N Y9200复合材料湿热老化研究结果:在80℃水浸湿热老化条件下,两种复合材料的老化机理主要是水分对基体的塑化/溶胀作用以及因树脂与纤维膨胀的不匹配所产生的内应力引起的微观开裂。文献[24]在对玻纤增强热塑性聚酯复合材料湿热老化研究中发现,由于水分子扩散至材料内部,材料界面脱粘,从而使复合材料老化后力学性能明显降低。

Y.I.Tsai[25]研究炭纤维/玻璃纤维混杂复合材料对水的吸收和扩散行为,结果表明:在浸泡前期,复合材料质量变化符合菲克(Fick)扩散理论,但随时间的延长而不再符合Fick扩散模式;剪切性能和Tg均随吸水量的增加而下降;水浸泡后试样不发生开裂,热稳定性和力学性能保留率较高(干燥后),水分对纤维基体界面的破坏较小。

M.P.Foulc[26]将玻璃纤维增强聚对苯二甲酸乙二醇酯 (PET))复合材料浸入去离子水中,然后再将复合材料放入120℃环境中进行了湿热老化,研究发现短期湿热老化对PET基体有增塑现象,老化过程中主要的化学降解机制是随机的断链。M.D.H.Beg[27]研究了以聚丙烯(PP)为基体的木纤维复合材料的湿热老化行为,发现其吸水率随浸泡时间的增加而增加,浸泡150d后达到饱和;老化后复合材料的抗拉强度、弹性模量均呈下降趋势,而冲击强度和破坏应变增加。无论是纯PP还是复合材料,湿热老化后的热稳定性都下降,偶联剂处理可减少下降幅度;复合材料性能变化是基体的增塑和纤维/基体界面附着力降低造成的。

R.Sneha[28]等在室温、120,30℃,相对湿度为85%的湿热交替条件下,采用剩余强度寿命预测法研究了石墨纤维/环氧树脂织物复合材料在湿热环境下的准静态力学性能、疲劳损伤和疲劳寿命等问题,认为湿度、温度和载荷对复合材料的疲劳寿命和剩余强度影响很小。疲劳过程中的损伤进程如下:在纤维束的波动区产生横向微裂纹和分层,纵向微裂纹、横向微裂纹沿整个横向纤维束增长,最后在边界处跨层增长,产生脱层。损伤演化率取决于疲劳载荷的最大值和所处环境,在低应力下易发生损伤累积,在高温和高湿环境下易发生纤维脱胶或分层。湿热循环易产生裂纹,非轴向载荷则减少材料的疲劳寿命。

4 结束语

聚合物基复合材料的耐老化性能树脂基体本身和纤维/树脂界面的附着情况,通常复合材料的耐老化性能较好;但比较而言,复合材料的耐热氧老化性能较好,而耐紫外光和湿热老化性能较差。

国内外的研究侧重于纤维增强聚合物基复合材料老化后宏观性能的变化,主要从外观和力学性能两方面进行研究,对微观结构变化以及老化机理的研究缺乏深入和系统的探讨;研究者大多选取的环境为单纯湿、热或湿热作用下材料的性能变化,而对模拟材料的实际使用环境的光、热、氧、湿度、生物因素等综合环境因素的研究少且缺乏系统性,难以为选择材料提供科学依据。因此,针对复合材料的老化研究,提出如下建议:

(1)建立有关聚合物基复合材料加速老化的试验标准;

(2)从微观上对聚合物基复合材料老化机理进行深入系统的研究;

(3)建立各种复合材料老化数据库,避免大量重复试验;

(4)借助数学方法和计算机模型建立人工加速老化失效规律与大气自然环境老化失效规律的相关性,并对材料的寿命进行分析及预测。

[1] 沃丁柱.复合材料大全[M].北京:化学工业出版社,2000.11-12.

[2] 钟世云,许乾慰,王公善.聚合物降解与稳定化[M].北京:化学工业出版社,2002.2-8.

[3] 孟江燕,王云英,赵晴,等.通用不饱和聚酯加速老化失效机理研究[J].失效分析与预防,2009,4(2):65-70.

[4] 张建明,陈跃良.飞机结构复合材料加速腐蚀老化行为[J].科学技术与工程,2008,8(23):6338-6342.

[5] 吕小军,张琦,马兆庆,等.湿热老化对炭纤维环氧树脂基复合材料力学性能影响研究[J].材料工程,2005,(11):50-57.

[6] 马婷婷,白树林,罗瑞盈.炭纤维增强环氧树脂复合材料在水中老化后的力学性能与破坏机理[A].第十四届全国复合材料学术会议论文集[C].北京:中国宇航出版社,2006.417-422.

[7] MONNEY L,DUBOIS C,PERREUX D,et al.Mechanical behavior of an epoxy-glass composite under photo-oxidation[J].Polymer Degradation and Stability,1999,63:219-224.

[8] 詹茂盛,刘德顺.玻璃纤维环氧树脂复合材料的酸雨循环老化性能与机理[J].玻璃钢/复合材料,2007,(3):28-32.

[9] 刘建华,赵亮,李松梅.盐雾环境对玻璃纤维增强树脂基复合材料力学性能的影响[J].复合材料学报,2007,24(3):18-22.

[10] 朱春芽,赵晴,孟江燕.不饱和聚酯玻璃钢人工加速老化研究[J].失效分析与预防,2008,3(3):12-16.

[11] LIAO K,SCHUL THEISZ C R,HUNSTON D L.Effects of environmental aging on the properties of pultruded GFRP[J].Composites:Part B,1999,30:485-493.

[12] AKAY M,SPRATT GR,MEENAN B.The effects of long-term exposure to high temperatures on the ILSS and impact performance of carbon fiber reinforced bismaleimide[J].Composites Science and Technology,2003,63:1053-1059.

[13] 张艳萍,熊金平,左禹.炭纤维/环氧树脂复合材料的热氧老化机理[J].北京化工大学学报,2007,34(5):523-527.

[14] 李晓骏,许凤和,陈新文.先进聚合物基复合材料的热氧老化研究[J].材料工程,1999,(12):2-8.

[15] 雷文,杨涛.不饱和聚酯树脂/大麻纤维复合材料的热老化[J].玻璃钢/复合材料,2009,(5):36-40.

[16] 袁立明,顾伯勤,陈晔.纤维增强橡胶基密封材料的热氧老化损伤研究(Ⅰ)热氧老化损伤模型[J].润滑与密封,2006,(1):78-80.

[17] 郭宝春.湿热老化对氰酸酯树脂/酚醛环氧树脂共混结构与性能的影响[J].复合材料学报,2002,19(3):6-9.

[18] SAKAI M,MATSUYAMA R,MIYAJ IMA T.The pull-out andfailure of a fiber bundle in a carbon fiber reinforced carbon matrix composite[J].Carbon,2000,38:2123-2131.

[19] CHOI H S,AHN KJ,NAM J D,et al.Hygroscopic aspects of epoxy/carbon fiber composite laminates in aircraft environments[J].Composites:part A,2001,32:709-720.

[20] 王晓洁,梁国正,张炜,等.湿热老化对高性能复合材料性能的影响[J].固体火箭技术,2009,29(3):301-304.

[21] 周同悦,于运花,陈伟明,等.乙烯基酯树脂及其炭纤维复合材料的湿热老化行为[J].高分子材料与工程,2006,22(5):166-169.

[22] 过梅丽,肇研.航空航天结构复合材料湿热老化机理研究[J].宇航材料工艺,2002,(4):51-54.

[23] 过梅丽,肇研,许凤和,等.先进聚合物基复合材料的老化研究Ⅰ热氧老化[J].材料工程,2000,(增刊):62-65.

[24] 肖迎红,汪信,陆路德,等.玻纤增强热塑性聚酯复合材料湿热老化研究[J].工程塑料应用,2001,29(9):35-37.

[25] TSAI T I,BOSZE E J,BARJASTEH E,et al.Influence of hygrothermal environment on thermal and mechanical properties of carbon fiber/fiberglass hybrid composites[J].Composites Science and Technology,2009,69:432-437.

[26] FOULC M P,BERGERET A,FERRYL,et al.Study of hygrothermal ageing of glass fiber reinforced PET composites[J].Polymer Degradation and Stability,2005,89:461-470.

[27] BEG M D H,PICKERING K L.Reprocessing of wood fiber reinforced polypropylene composites.Part II:Hygrothermal ageing and its effects[J].Composites:Part A,2008,39:1565-1571.

[28] SNAHA R P,SCOTT W C.Durability of a graphite/epoxy woven composite under combined hygrothermal conditions[J].International Journal of Fatigue,2000,22:809-820.

A Review on Aging Behaviors of Fiber Reinforced Polymer-matrix Composites

WAN G Yun-ying,LIU Jie,MENGJiang-yan,ZHANGJian-ming

(Key Laboratory of NDT(The Ministry of Education),Nanchang Hangkong University,Nanchang 330063,China)

Such environmental factors as hydrothermal and UV have a negative effect on the mechanical properties of fiber reinforced composites,making their strength and stiffness declined.The studies on the artificial climate aging,hydrothermal aging,and thermal oxidation aging of fiber reinforced composites were summarized,and the research results on their artificial accelerated aging and natural aging were introduced.In addition,the studies on the aging property assessment and life prediction of fiber reinforced composites were also summarized.Finally,the disadvantage and trend of the studies on the aging of fiber reinforced composites were pointed out.

accelerated aging,natural aging,polymer-matrix composite,mechanical property

TQ317.6

A

1001-4381(2011)07-0085-05

航空自然科学基金资助(2010ZF56025);航空检测与评价航空科技重点实验室资助项目(ZK200929002)

2010-11-15;

2011-03-07

王云英(1963-),女,博士,副教授,主要从事复合材料环境老化方面的研究,联系地址:南昌航空大学前湖校区失效分析与预防编辑部(330063),E-mail:yywang4321@126.com