喷雾干燥前驱体纳米Al 悬浮液的制备及分散稳定性

李小东,孙红燕,杨 玥,宋昌贵,刘慧敏,王晶禹

(中北大学环境与安全工程学院,山西 太原 030051)

1 引言

Al 粉作为一种高热值的金属添加剂,其氧化还原反应所释放出的大量热已成为提高弹药毁伤威力和射程的重要途径之一[1]。含铝炸药因具有高密度和高爆热,在炸药和固体推进剂中已得到广泛应用[2-3]。目前,国内外制造含铝炸药常用的方法有机械干混法、直接法[4]、喷雾干燥法[5]等。

喷雾干燥法制备RDX 基含铝复合炸药的工艺过程简单,且产品成分及粒度容易控制。但纳米铝粉因具有较大的比表面积及表面活性,在悬浮液体系中的布朗运动和铝粉表面的吸附作用使得纳米铝粉很容易生成团聚,分散性很差[6-7]。然而,含铝炸药中各组分的混合均匀程度直接影响其装药密度以及爆炸性能[8]。因此,纳米铝粉在悬浮液中的分散效果作为影响含铝炸药的性能的重要因素之一,如何控制纳米铝粉的团聚从而制备出稳定的前驱体悬浮液是喷雾干燥实际应用中需要解决的首要问题。目前,为制备出悬浮效果较好的分散体系,国内外研究者采用众多方法对纳米粉体的分散技术进行了研究,主要有机械搅拌法[9]、超声波分散法[10-11]、高能处理法、化学改性法和分散剂分散法[12]。悬浮液分散稳定性的影响因素还有很多,如悬浮液固含量[13]、颗粒粒径[14]、温度[15]、pH值[16]、离子强度[17]等。但目前悬浮液在炸药领域的应用研究还很少。

为得到分散效果较好的悬浮液体系,本研究采用机械搅拌和超声分散两种分散方法制备了喷雾干燥前驱体纳米Al 悬浮液,通过沉降实验、悬浮液吸光度值测定以及扫描电子显微镜(SEM)对部分样品形貌测试的方法,研究了纳米铝粉在主炸药RDX 溶液中的分散稳定性,分析了分散速度、分散时间、超声时间、悬浮液质量浓度、分散温度、铝粉的粒径等对悬浮液体系分散性的影响,为喷雾干燥法制备性能优良的含铝复合炸药提供理论参考。

2 实验部分

2.1 试剂与仪器

材料:原料RDX,中国兵器工业集团公司805 厂;纳米铝粉(粒度为50~100 nm、100~200 nm、200~300 nm),复朗施纳米科技;F2602,惠州浩源塑料有限公司;丙酮,分析纯,天津市申泰化学试剂有限公司。

仪器:B11⁃3型恒温磁力搅拌器,上海司乐仪器有限公司;PS⁃60AL 型超声波清洗机,深圳深华泰有限公司;UV⁃2100型双束紫外可见分光光度计,北京瑞利分析仪器有限公司;Mira 3 LMH 型扫描电镜,捷克泰思肯公司。

2.2 纳米Al 悬浮液的制备

以丙酮为溶剂,采用两步法制备纳米Al 悬浮液(RDX/Al/F2602质量比例为63∶35∶2),首先称取主炸药RDX 放入烧杯中,按照料液质量比为2∶98 加入丙酮溶剂,在常温常压下使其充分溶解配制成主炸药溶液,然后按配方预设的比例加入黏结剂,再将粒径为200~300 nm 的纳米铝粉加入到烧杯中,经机械搅拌和超声波分散,使纳米铝粉均匀分散在RDX 丙酮溶液中,制得所需的混合均匀的悬浮液分散体系。由于铝粉的重力沉降作用,首先选择粒径为200~300 nm 的铝粉进行单因素实验,确定最佳制备工艺;悬浮液质量浓度为1%、2%、3%,避免喷雾干燥过程中因悬浮液质量浓度过高导致喷嘴堵塞及铝粉在蠕动泵管中沉积;分散温度为25,35,45 ℃,分散温度过高会加快丙酮的挥发速度(丙酮沸点为56.5 ℃),影响悬浮液质量浓度及喷雾干燥实验结果。

2.3 悬浮液分散稳定性测试

采用紫外可见分光光度计测试悬浮液样品相同位置在200~800 nm 波长范围内的吸光度值,以吸光度值的大小来表征悬浮液的分散性,吸光度数值越大表明悬浮液中粒子浓度越高,则粒子在悬浮液体系中的分散、悬浮及稳定性能越好[18];采用场发射扫描电镜对悬浮液喷雾干燥制备的样品进行形貌表征。

3 结果与讨论

3.1 分散速度对悬浮液分散稳定性的影响

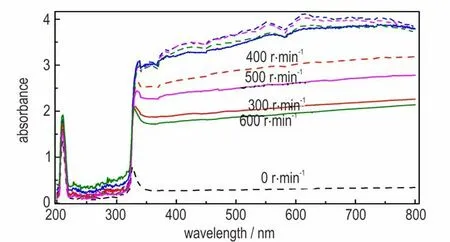

为了研究分散速度对纳米铝粉在RDX 溶液中分散稳定性的影响,选用粒径为200~300 nm 的铝粉,通过机械搅拌的方法对纳米Al 悬浮液进行分散处理。图1 为分散处理前后悬浮液沉降30 min 的效果图,分散 速 度 分 别 为0,300,400,500 r·min-1,分 散 时 间20 min;图2 为悬浮液在不同分散速度分散处理后未发生沉降(0 min)以及沉降30 min 后的吸光度曲线,分别用虚线和实线表示。

由图1a 可以看出,悬浮液分散处理前透光可以明显看到烧杯上层有薄层清液,肉眼观测其分散性较差。从图1b~图1d 可以发现,300 r·min-1分散速度下烧杯底部沉淀较多,500 r·min-1分散速度下烧杯沉淀次之,400 r·min-1分散速度下烧杯底部沉淀最少且依然能够流动。因此,随着分散速度的增加,悬浮液的分散效果呈先变好后变坏的趋势。

图1 分散速度对悬浮液沉降效果的影响Fig.1 Sedimentary situations of suspension at different stir⁃ring rate

由图2 可以看出,采用机械搅拌分散处理的悬浮液的吸光度值较未处理时(0 r·min-1)明显增大,且随着分散速度的提高,悬浮液的吸光度值呈现先增大后减小的趋势。对比悬浮液在30 min 沉降后的吸光度曲线(实线)可以看出,当分散速度为300,500,600 r·min-1时制备的悬浮液,均发生了明显的团聚沉降现象,致使悬浮液的吸光度值均有所下降;当分散速度为400 r·min-1时,悬浮液的吸光度值变化最小,悬浮液分散效果相对较好。分析原因为,随着分散速度的提高,悬浮液的分散性有所提高,分散速度越快粒子碰撞与摩擦越激烈,从而体系具有更好的分散性和稳定性。然而纳米铝粉间的作用力是一定的,一味的提高转速,使粒子运动增加,容易引起新的团聚,悬浮液的分散性变差[19]。

图2 分散速度对悬浮液吸光度的影响Fig.2 Absorance of suspension at different dispersing rate

3.2 分散时间对悬浮液分散稳定性的影响

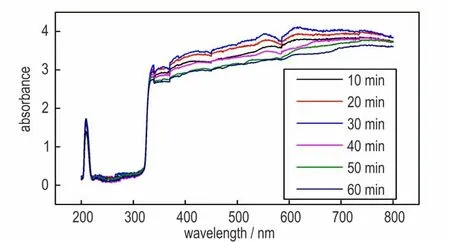

为了研究分散时间对悬浮液分散稳定性的影响,选用粒径200~300 nm 的铝粉,在不采用超声分散的情况下,选择最佳分散速度400 r·min-1进行分散处理,不同分散时间下悬浮液的吸光度曲线如图3 所示。

图3 分散时间对悬浮液吸光度的影响Fig.3 Absorance of suspension after different dispersing time

由图3 可知,悬浮液的吸光度值随着分散时间的增加先增大后减小,当分散时间为30 min 时,悬浮液的吸光度值最大,分散效果最好。机械搅拌的目的是使纳米铝粉在RDX 丙酮溶液中充分分散,而且随着分散时间的延长,纳米铝粉与转子碰撞接触的几率增加,团聚体被打碎的可能性增加[19]。然而当纳米铝粉分散到一定程度时,纳米铝粉的分散作用与聚集作用达到平衡,再延长分散时间,并不能提高悬浮液的分散效果,反而容易引起新的团聚。

3.3 超声时间对悬浮液分散稳定性的影响

图4 为粒径200~300 nm 的铝粉在RDX 丙酮溶液中400 r·min-1分散,不同超声时间条件下悬浮液的吸光度值。从图4 中可以看出,悬浮液的吸光度在超声时间分别为3,5,10,20,30 min 时数值变化不大,其中超声时间在3~10 min 范围内,吸光度曲线几乎重合,说明在3~10 min 以内,超声时间对悬浮液的分散效果影响不大,随着超声时间增加到20、30 min 时,悬浮液的吸光度数值略有下降趋势,说明随着超声时间的增加悬浮液的分散性有所降低。因此,当超声时间为3~10 min 时,悬浮液的吸光度数值相对较大,分散效果相对较好。超声分散能有效减弱纳米粒子的团聚,其主要作用机理是超声波空化作用。超声波空化产生的局部高温、高压或强冲击波、微射流等能破坏纳米粒子间的作用能,打开纳米铝粉凝聚体间的范德华力,在巨大的冲击力和微射流的作用下,颗粒的表面能也被削弱,有效的防止纳米铝粉的团聚而使之充分分散,以达到分散效果[20]。但随着超声时间的增加,悬浮液的热能和机械能增加,纳米铝粉间的碰撞几率增加,容易进一步形成团聚体,致使悬浮液的吸光度值减小[19]。由此可见,选择超声时间为3~10 min,避免时间过长导致纳米铝粉的团聚。

图4 超声时间对悬浮液吸光度的影响Fig.4 Absorance of suspension after different ultrasonic time

3.4 浓度对悬浮液分散稳定性的影响

铝粉粒径为200~300 nm,分散速度为400 r·min-1,超声时间为10 min 时,悬浮液质量浓度与吸光度曲线的关系如图5 所示。

图5 浓度对悬浮液吸光度的影响Fig.5 Absorance of suspension with various concentrations

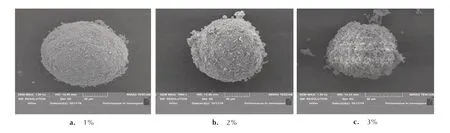

利用场发射扫描电子显微镜(SEM)对喷雾干燥后样品的形貌进行观察,如图6 所示。

图5 为悬浮液质量浓度为1%、2%、3%时的吸光度曲线图,由图5 可知,随着悬浮液浓度的变化,吸光度值稍有下降趋势,但变化不明显,因此结合喷雾干燥制备的样品的形貌进行分析。由图6 可以看出,浓度1%时制备的样品(见图6a),表面光滑、密实,包覆效果较好;浓度为2%(见图6b)时制备的样品,表面包覆层粗糙,粘有脱落颗粒;3%浓度时制备的样品(见图6c),表面松散、凹凸不平。随着悬浮液浓度的增加,颗粒的包覆效果变差。因此,悬浮液的浓度影响纳米铝粉的分散效果。当悬浮液浓度较低时,纳米铝粉间的距离较远,粒子间的碰撞几率较低,难以形成团聚体,此时铝粉以弥散的状态分布在悬浮液中,粒子沉降的形式为单颗粒沉降;随着悬浮液浓度的升高,纳米铝粉间的距离不断减小,导致铝粉间的干涉作用增强,引起铝粉粒子的干涉沉降[21]。因此,随着悬浮液浓度的增大,悬浮液的分散稳定性下降。

图6 不同质量浓度悬浮液喷雾干燥样品的SEM 图Fig.6 SEM images for spray⁃dried samples prepared from suspensions with various concentrations

3.5 温度对悬浮液分散稳定性的影响

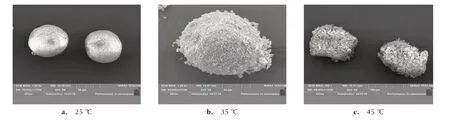

图7 在铝粉粒径为200~300 nm,分散速度为400 r·min-1,超声时间为10 min,分散温度分别为25,35,45 ℃的条件下,制备的纳米Al⁃RDX 丙酮悬浮液的吸光度曲线。图8 为不同温度条件下分散制备的样品形貌的SEM 图。

图7 温度对悬浮液吸光度的影响Fig.7 Absorance of suspension at various temperatures

由图7 可以看出,悬浮液的吸光度值随着温度的升高略有下降。图8 为不同温度条件下制备的悬浮液的喷雾干燥样品图。图8a 为25 ℃时分散制备的样品,颗粒大小均匀,表面包覆紧实无缺陷;图8b 在35 ℃分散条件下制备的颗粒表面松散、粗糙,有粒子脱落;图8c 在45 ℃条件下分散制备的样品的形状不规则,表面有裂纹和孔洞,包覆效果较差。因此,悬浮液的分散温度影响悬浮液的分散效果,进而影响喷雾干燥制备的样品的包覆效果。当温度为25 ℃时,悬浮液中纳米铝粉的受力均匀,主要发生自然沉降;而随着温度的升高,悬浮液中纳米铝粉的热运动和布朗运动加剧,铝粉与铝粉间的碰撞几率增加,容易生成团聚而迅速沉降,致使悬浮液中纳米铝粉的分散不均匀,喷雾干燥制备的样品的包覆效果变差。所以当温度为25 ℃时,悬浮液的分散效果最好。

图8 不同温度条件下悬浮液喷雾干燥样品的SEM 图Fig.8 SEM images for spray⁃dried samples prepared at various temperatures

3.6 铝粉粒径对悬浮液分散稳定性的影响

三 种 粒 径 的 铝 粉(50~100 nm、100~200 nm、200~300 nm)按照RDX/Al/F2602(63/35/2)同一配比进行悬浮液的制备,悬浮液质量浓度为1%,分散速度为400 r·min-1,超声时间为10 min。图9 为不同粒径纳米铝粉制备的悬浮液的吸光度曲线。

图9 铝粉粒径对悬浮液吸光度的影响Fig.9 Absorance of suspension with various nano⁃Al particle size

由图9 可知,随着铝粉粒径的增大,悬浮液的吸光度曲线呈下降趋势,吸光度值不断减小,且当铝粉粒径为50~100 nm 时,悬浮液的吸光度最大。因此纳米铝粉的粒径对悬浮液的分散效果有一定的影响。

悬浮液体系中,粒子受到的沉降力F1[14]为:

4 结论

(1)悬浮液分散时分散速度、分散时间以及超声时间对分散效果影响很大,且随着分散速度的增加以及分散时间的延长,纳米铝粉在RDX 丙酮溶液中的分散效果呈现先增后降的变化规律。当分散速度为400 r·min-1,分 散 时 间 为30 min,超 声 时 间 为3~10 min 时,悬浮液的分散效果最好。

(2)悬浮液的浓度是影响悬浮液分散稳定性的重要因素,悬浮液浓度越高,吸光度值越小,喷雾干燥制备的样品的包覆效果越差。当浓度为1%时,悬浮液的吸光度值相对较大且喷雾干燥制备的颗粒表面光滑、密实,悬浮液的分散稳定性相对较好。

(3)悬浮液在温度为25 ℃时的分散效果最好。当温度升高时,纳米铝粉间的布朗运动加剧,容易引起团聚而迅速沉降。

(4)铝粉粒径的大小影响悬浮液的分散效果,铝粉的粒径越大,沉降速度越快,悬浮液的分散稳定性越差,反之则分散效果较好。