球形Al⁃Si 合金燃料的制备及其反应特性

闫 石,潘 兵,袁庆庆,王家鹏,焦清介,杜风贞

(1.北京理工大学爆炸科学与技术国家重点实验室,北京100081;2.陆军装备部驻辽阳地区军代局驻辽阳地区军代室,辽宁 辽阳111000;3. 唐山威豪镁粉有限公司,河北 唐山 064406)

1 引言

金属燃料是含能材料体系重要的能量来源[1-3]。但是,金属燃料在制备、贮存及使用过程中,表面容易被氧化生成一层氧化膜,降低了有效含量,影响其点火、燃烧性能[4]。同时,金属燃料燃烧速度较慢,在混合炸药、推进剂体系中,其能量释放不完全。因此,提高金属燃料的有效含量、反应能力及反应速率是金属燃料制备及应用研究的关键[5]。

将具有不同优势的固体燃料合金化复合是提高其性能的重要途经之一[6]。Al、Mg 等熔沸点较低、易点火、燃速快,将其与B、Si、Ti 等高热值、高熔沸点、反应速率慢的燃料复合使用,既可以发挥燃料的高热值特性,又可以实现较好的点火和燃烧[7-11]。刘洋[12]通过对气流雾化制备的微米Al⁃Mg 合金粉进行了研究,与传统的Al 粉相比,Al⁃Mg 具有更高的物理活性,具备加热自细化的特征,一定程度上提高了高温环境下的Al⁃Mg 反 应 完 全 程 度,Al⁃Mg 合 金 中 的Mg 在1000 ℃开始溢出,改善合金粉氧化特性,使最终反应程度更高;Shashank 等[13]研究了Al⁃Ni 复合金属粉点火反应与Al 粉的区别以及对含能材料分解的影响。结果表明其点火动力学与纯Al 粉相似,但点火过程更为剧烈,一定程度上增加了燃烧速率;Guo 等[14]采用烧结的方法制备了MgB2化合物,发现在氧气环境中,MgB2的燃烧特性和燃烧效率均优于无定形硼粉;燃烧时,蒸发的Mg 蒸气可以防止B 颗粒表面形成封闭的氧化层,从而提高燃烧效率。

Al 的熔点为660 ℃左右,密度为2.7 g·cm-³,Al 粉为“核⁃壳”结构,燃烧时冲破外层的氧化铝外壳与氧化剂发生反应,在很多含能材料反应条件下达不到Al的沸点温度,液态Al 也就很难气化;Si 的熔点为1414 ℃,密度2.33 g·cm-3,燃烧热为32.43 kJ·g-1。二者的熔点相差近800 ℃,热值相差近4.4%,因此,将Al和Si结合,设计和制备出一种球形化程度较好的Al⁃Si合金燃料,利用Si的高燃烧热值提高系统燃烧热值,加快反应速率。

球形化合金燃料制备方法包括超声雾化法、水雾化法、气流雾化法、离心雾化法等[15-17]。其中,离心雾化是通过旋转盘、旋转电极或者旋转坩埚等在离心力作用下将金属液滴甩出快速凝固制备合金粉末。采用离心雾化制备合金燃料,粉体大小容易控制,设备结构简单,无高压力容器,使用安全,成本低,雾化制备的粉体为球形颗粒或者类球形颗粒,其粒度分布相对较窄[18-19]。因此,本研究采用惰性气体保护下的高速离心雾化法制备Al⁃Si 合金燃料,表征了合金燃料的形貌结构,测试了合金燃料的燃烧热和热反应特性。

2 实验

2.1 试剂及仪器

原材料及试剂:Al 锭,北京市通广精细化工公司,99.5%;Al⁃Si 合金锭,天津荣宝锦程金属材料有限公司;氩气,北京永圣气体科技有限公司,99.999%;氮气,北京永圣气体科技有限公司,99.999%;环氧树脂,国药集团化学试剂北京有限公司,分析纯;盐酸,国药集团化学试剂北京有限公司,分析纯。

仪器设备:CMM⁃33E 型金相显微镜,上海长方光学仪器有限公司;MiniMet™1000 型研磨抛光机,美国标乐有限公司;D8advance 型X 射线衍射仪,德国Bruker 公司;STA449F 型差示扫描量热仪,德国耐驰科学仪器商贸有限公司;离心雾化装置,唐山威豪镁粉有限公司;BSA124S 型电子天平,德国赛多利斯公司;S⁃4800 型,场发射扫描电子显微镜,日本日立公司;TRHW⁃7000C 型微机全自动量热仪,河南鹤壁市天润电子科技有限公司。

2.2 Al⁃Si 合 金 燃 料 制 备

Al⁃Si 二元合金相图是典型的共晶相图,Al⁃Si 体系属于在固态时组元有不大的相互溶解度的简单共熔型,共晶点位于Si 含量(12.2±0.1)%处[20]。Si 含量12%的Al⁃Si 二元合金为亚共晶合金,常温下合金燃料只有α(Al)和共晶体(α+β)[21]存在。而Si 含量20%的Al⁃Si 合金燃料为过共晶合金,Al⁃Si 过共晶合金在快速凝固的过程中,先析出β(Si),然后等Si 含量在液态Al中含量为12.2%时析出Al⁃Si 共晶体(α+β)。合金凝固后只有β(Si)和共晶体(α+β)。

因此,采用绝氧⁃闭环高速离心雾化法,以Si 含量为30%的Al⁃Si 合金锭和Al 锭做原料,按质量比2∶3和2∶1 配 比,分 别 制 备 了Si 含 量 为12% 和20% 的Al⁃Si 合金燃料。制备装置示意图如图1 所示。

图1 离心雾化装置示意图Fig.1 The schematic diagram of centrifugal atomization

将Al 锭和Al⁃Si 合金锭表面除杂后按既定质量比分别加入两个预熔化炉中,加热到750 ℃将其分别熔化,打开阀门,将Al 液和Al⁃Si 合金液分别通入混合炉中,通入101.325 kPa 的高纯Ar 气对金属液进行气流搅拌,搅拌5 min 后将混合金属液通入雾化室,离心机转速25000 r·min-1,转盘直径8 cm。将雾化后的样品导入钝化室,采用5%的空气/Ar 混合气对合金燃料进行慢氧化钝化,15 min 后将样品进行气流分筛,控制分筛条件可得到不同粒度的合金燃料。预熔炉、混合室和雾化室均采用高纯Ar 气保护,控制环境中O2含量低于0.01%。

2.3 Al⁃Si 合金燃料性能测试

采用SEM、XRD 等对合金燃料的粒度、形貌、结构等进行了表征,结合EDS 对样品的表面和截面的Al 和Si 的元素分布进行了测试。采用金相样品制备方法制备截面分析的样品,即首先用聚氨酯将一定量的合金燃料嵌入,固化后用砂纸进行打磨,得到合金燃料颗粒的截面,腐蚀抛光后进行SEM⁃EDS 表征。

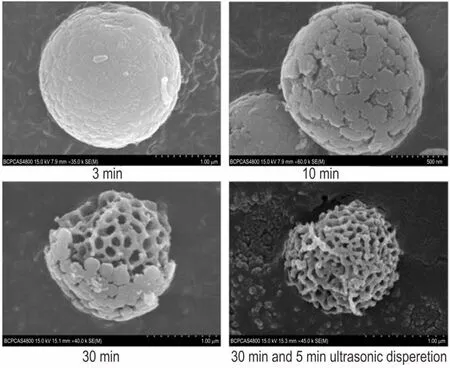

采用HCl 腐蚀法研究Al⁃Si 合金燃料内部结构。用过量的10%稀盐酸对Al⁃12Si 粉体腐蚀10 min 后水洗,过滤后进行SEM 表征。用过量的10%稀盐酸对Al⁃20Si 分 别 腐 蚀5,15,30 min 后 水 洗,并 对 腐 蚀30 min 的样品在100 W 功率下超声处理5 min,再经水洗后进行SEM 表征。利用常温下Al 及其氧化物与盐酸反应而Si 和其氧化物与盐酸不反应的原理,得到合金燃料内部结构。

采用氧弹量热法测试了Al⁃Si 合金燃料的燃烧热,氧弹中充2.5 MPa 的氧气,样品量为0.5 g,采用镍铬合金丝点火,对每个样品分别测试三次取均值作为Al⁃Si 合金燃料的燃烧热。

2.4 Al⁃Si 合金燃料热氧化反应特性研究

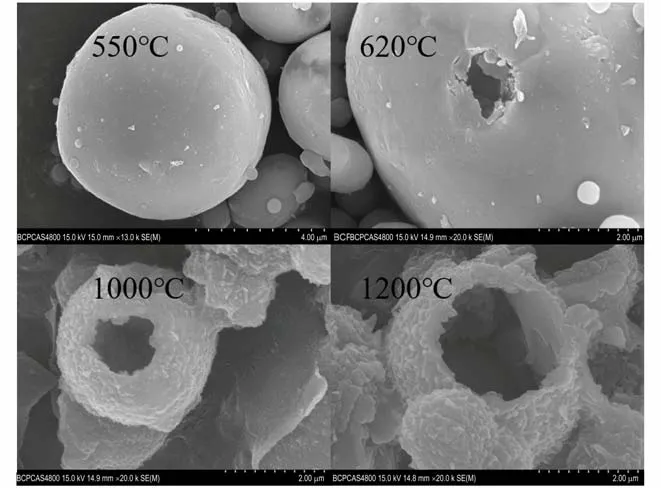

试验条件:反应气为空气,流量为50 mL·min-1,升温速率为20 K·min-1,反应温度为25~1200 ℃。对Al⁃20Si 合金燃料,采用原位取样法和SEM、XRD 表征了热氧化产物的结构和组成,分别在反应温度到550,590,1000 ℃和1200 ℃时停止实验,通入高纯Ar 气吹扫降温,到达室温后收集TG⁃DSC 反应产物进行XRD和SEM 表征。

3 结果与讨论

3.1 形貌及结构

Al⁃Si 合金燃料形貌及组成如图2 所示。由图2 可知,Al⁃Si 合金燃料呈类球形,粒度分布均匀,球形化程度高,表面较光滑;粒度大于20 μm 时,合金燃料的表面不光滑,局部形成凹陷结构,推测该结构为离心雾化过程中快速凝固收缩所导致。图3 为Al⁃Si 合金燃料的XRD 结果。由图3 可知,Al⁃Si 合金燃料主要由α⁃Al和β⁃Si 所组成。

图2 Al⁃12Si 和Al⁃20Si 合金燃料的扫描电镜图Fig.2 SEM images of Al⁃12Si and Al⁃20Si alloy fuels

图3 Al⁃12Si 和Al⁃20Si 合金燃料的XRD 图Fig.3 XRD patterns of Al⁃12Si and Al⁃20Si alloy fuels

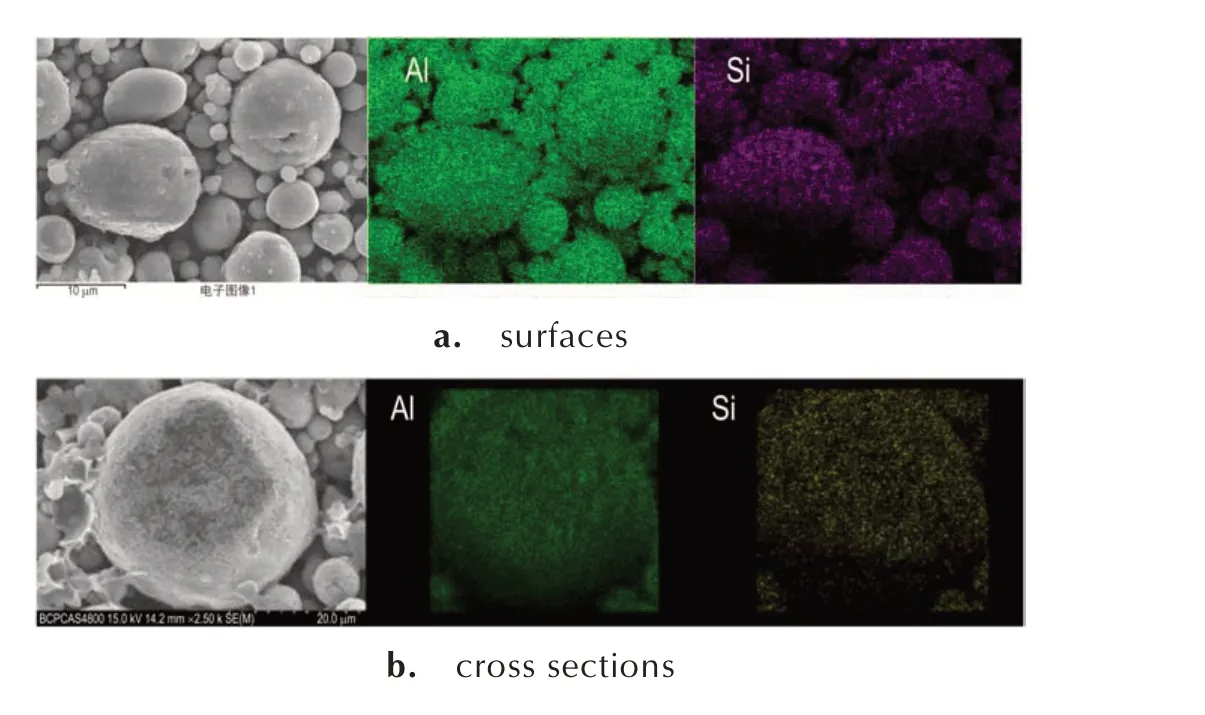

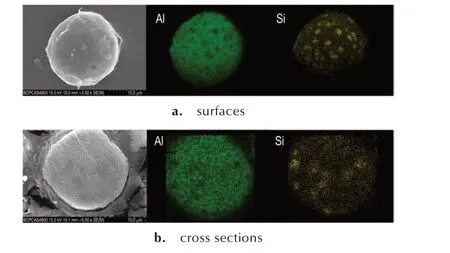

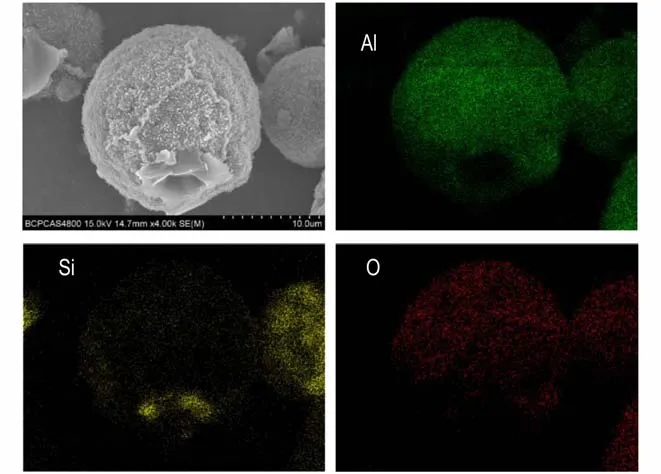

Al⁃12Si 和Al⁃20Si 的 表 面 和 截 面 的SEM⁃EDS 结果分别如图4 和图5 所示。由图4 和图5 可知,Al⁃12Si合金燃料的表面和截面上Al 元素和Si 元素分布均匀,Al⁃20Si 合金燃料的表面和截面上Al 元素和Si 元素分布不均匀,局部形成Si 元素的集聚,这是因为当Si 含量为20%时,凝固过程中β⁃Si 相先析出,最后析出共晶相,粉体表面附着了先析出的β⁃Si。

图4 Al⁃12Si 的表面和截面SEM⁃EDS 图Fig.4 Surfaces and cross sections SEM⁃EDS photographs of Al⁃12Si

图5 Al⁃20Si 表面和截面的SEM⁃EDS 图Fig.5 SEM⁃EDS photographs of surfaces and cross sections of Al⁃20Si

采用稀盐酸腐蚀法[22]对Al⁃Si 合金燃料的内部结构进行了研究,室温下Al 及其氧化物都与稀盐酸反应,而Si 与稀盐酸不反应,可将Al⁃Si 合金燃料中的Al、Al2O3进行溶解,剩余部分为Si 元素的组织结构。Al、Al2O3与稀盐酸反应的化学方程式如下:

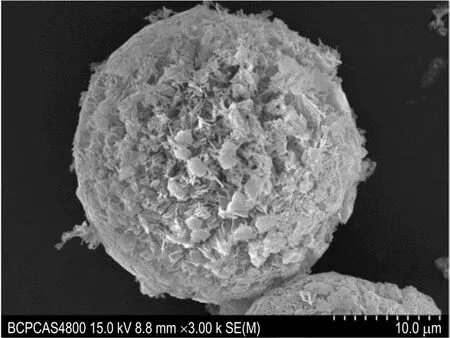

Al⁃12Si 合金燃料腐蚀后的SEM 结果如图6 所示。由图6 可知,经盐酸腐蚀后,Al⁃12Si 合金燃料变成了疏松多孔状结构,大部分为枝状Si,表面有少量的片状Si。盐酸腐蚀反应开始后有大量气泡冒出,推测气泡是由生成的H2形成。反应到10 min 时还在持续生成气泡,说明反应不完全。从图6可见,仅在粉体颗粒表面形成了疏松结构,说明合金燃料内部还没有反应完全。

图6 Al⁃12Si 合金燃料腐蚀后形貌结构Fig.6 Morphology of Al⁃12Si alloy fuel after corrosion

Al⁃20Si 合金燃料腐蚀后形貌结构如图7 所示。由图7 可知,Al⁃20Si 合金燃料具备典型的核壳结构。壳为初晶Si 片与无定型Al2O3,且二者间有明显的分界面。核为多孔Si 骨架,腐蚀30 min 后,Al 及其氧化物反应完全,剩下的部分为Si 的组织结构,超声可将片状Si 和多孔Si 骨架分离,得到球形多孔Si 结构。孔的尺寸为几百纳米到几微米,骨架结构为变质枝状Si。该结构形成原因是粒度大的颗粒中初晶Si 相和共晶Si相可在凝固和冷却过程中充分析出和长大,因此,初晶Si 和共晶Si 组织结构较均匀。粒度小的颗粒中显微组织均匀性较差,这是因为粒度较小的颗粒凝固速率大,抑制了Si 相的析出和成长。初晶Si 相优先从粉末颗粒边缘析出是因为在雾化过程中合金液滴凝固过程由外向里进行,液滴表面凝固速率大,初晶Si 相优先在颗粒边缘析出后来不及进入心部即完全凝固,共晶Si相因其熔点较低而在颗粒心部析出。

初晶Si 尺寸与Al⁃20Si 合金燃料粒径关系曲线图图8 所示。由图8 可知,初晶Si 相的尺寸随着粒度减小而逐渐减小。例如粒度为4 μm 的合金燃料中初晶Si 平均尺寸为0.4 μm,而27 μm 的合金燃料的初晶Si平 均 尺 寸 为 2 μm。 这 与 Rajabi[23]对 雾 化Al⁃20Si⁃5Fe⁃2X(X = Cu,Ni,Cr)粉末合金中第二相的结论一致。当合金燃料颗粒粒径从89 μm 减小到18 μm时,初晶Si 尺寸减小58%~75%。对于Al⁃Si 合金,Al 基体与Si在固态时有一定的固溶度,与Kim 等[24]对Al⁃Si合金燃料的显微组织进行观察得出的结论一致,其认为Al基体中存在大量细小(<150 nm)的Si颗粒,并且基体中大量位错与Si相发生缠结,形成了立体网状Si结构。

图8 初晶Si 尺寸与Al⁃20Si 合金燃料粒径关系曲线Fig.8 The particle size correlation curve between the prima⁃ry silicon and the Al⁃20Si alloy fuel

3.2 反应特性

Al、Al⁃12Si 和Al⁃20Si 三 种 粉 体 的 燃 烧 热 测 试 结果见表1。由表1 可知,两种Al⁃Si 合金燃料燃烧热值都大于相同粒度Al 的燃烧热,可以作为含能材料体系的优选可燃剂。

表1 不同燃料的燃烧热Table 1 The heat of combustion of different fuels

典型的Al 粉的热氧化反应可以分为两步[5,27],第一步发生在Al 的熔点(660 ℃)附近,该阶段Al 颗粒核中的纯净Al 开始熔化,体积膨胀,表面氧化层开始出现裂纹,氧化性气体通过裂纹与纯净的Al 接触并反应生成氧化物。由于氧化铝熔点、沸点都比较高,在Si的熔点附近均为固态,所以,经一段时间的反应后生成的氧化物又可以将裂纹堵住,阻碍了纯净Al 与氧化性气体的进一步反应。第二步反应一般发生在1000 ℃以后,此时,氧化物变得不稳定,在液态Al 的熔胀作用下,氧化铝壳破裂,液态Al 流出与氧化性气体反应,该步反应增重较多。

Al、Al⁃12Si、Al⁃20Si 合 金 燃 料 空 气 气 氛 下TG⁃DSC 曲线如图9 所示。从图9 中可以看出,相比于Al,Al⁃Si 合金燃料热氧化反应第一步反应提前,第二步反应滞后。这是因为Al⁃Si 合金燃料中Al⁃Si 为共晶结构,其熔点为580 ℃左右,低于Al 的熔点,所以第一步氧化反应提前。Al⁃Si 合金粉的两步反应增重量均提高,特别是第二步反应增重量大幅度提高,这是因为Al⁃Si 合金燃料具备壳核结构,且壳体比较完整,相比于Al 粉表面的氧化铝壳,合金燃料表面壳体厚度要大得多,对内部核的约束增强,导致第二步反应破壳时形成更剧烈的熔胀喷发,液态产物与氧化性气体的反应更加完全。同时,Al⁃12Si 合金粉中共晶相熔化后,α⁃Al开始反应,故有一个放热峰,而Al⁃20Si在共晶相熔化后,β⁃Si未开始反应,直到800 ℃左右开始反应[25],因此到1200 ℃时反应程度低,所以增重比前者小。

图9 Al、Al⁃12Si 和Al⁃20Si 的TG⁃DSC 曲线Fig.9 TG⁃DSC curves of Al,Al⁃12Si and Al⁃20Si

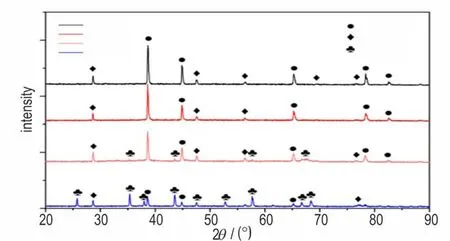

Al⁃20Si 合金燃料热氧化中间产物的SEM 图如图10 所 示。 由 图10 可 知,Al⁃20Si 样 品550 ℃的TG⁃DSC 产物中已经可以看到颗粒的破壳,620 ℃产物破壳很明显,形成一个小孔,从1000 ℃到1200 ℃,产物壳体破口越来越大,此时,壳体表面变得不光滑,壳由块状颗粒组成。XRD 结果(图11)显示,550 ℃和620 ℃的产物主要是由α⁃Al 和β⁃Si 组成,此时只存在无 定 型Al2O3,1000 ℃时 产 物 中 存 在α⁃Al2O3,此 时Al2O3晶型转变处于第三阶段后期[26],说明Si 的存在影响了氧化铝的晶型转变,1200 ℃时,α⁃Al 和β⁃Si 还未反应完全。

图10 Al⁃20Si 合金燃料热氧化中间产物的SEM 图Fig.10 SEM images of thermal oxidation intermediates of Al⁃20 Si alloy fuels

图11 Al⁃20Si 合金燃料热氧化中间产物XRDFig.11 XRD photographs of thermal oxidation intermediates of Al⁃20 Si alloy fuels

Al⁃20Si 合金燃料1200℃热氧化产物的SEM⁃EDS图如图12 所示。从图12 可见,Al⁃Si合金燃料进行空气气氛下的TG⁃DSC 测试后,反应产物表面产生晶须结构。根据Al⁃Si 二元相图中不同温度[20]下Al⁃Si 合金中Si 相含量可知,Si 含量为20%时,固液相线的温度低于700 ℃。在缓慢加热条件下,当温度达到577 ℃时,Al⁃Si 合金中的共晶相先熔化,温度升高至700 ℃左右时,初晶Si 会被液态的Al⁃Si 合金溶解。合金燃料表面的Si 会发生熔渗。随着氧化层中的Si 不断溶解,氧化层表面产生传质通道,氧化性气体可以进入氧化壳内,生成新的氧化层。逐层递进产生独特的晶须结构,结合EDS 图谱判断表面的纳米晶须为Al2O3。同时,裂口处Si相是由于第二步反应熔胀喷发过程中Al迅速反应生成氧化物,而Si不反应,喷出后在出口附近聚集。

图12 Al⁃20Si 合金燃料1200 ℃热氧化产物SEM⁃EDS 图Fig.12 SEM⁃EDS images of thermal oxidation products of Al⁃20Si alloy fuel at 1200 ℃

4 结论

(1)以Al 锭和Al⁃Si 锭为原料,采用绝氧⁃闭环⁃高速 离 心 雾 化 法 制 备 了Al⁃12Si 和Al⁃20Si 两 种 合 金 燃料,合金燃料球形度高,形貌规整,粒度分布均匀,SEM结 果 表 明Al⁃12Si 合 金 燃 料Al、Si、O 元 素 分 布 均 匀,Al⁃20Si 表面的Si 元素有一定的聚集。

(2)Al⁃Si 合金燃料由α⁃Al、β⁃Si 等相组成,其中Si相包含片状初晶Si 和枝化的共晶Si。Si 含量从12%提高到20%时,合金燃料中初晶Si 的含量提高,初晶Si相的尺寸随着粒度减小而逐渐减小,初晶Si和无定型Al2O3在粉体颗粒表面形成明显的壳层,而核为Al 填充的多孔Si结构,该结构有助于合金燃料的点火和燃烧。

(3)Al⁃Si 合金燃料在空气气氛中的热氧化反应分两步进行,相比与同粒度Al 粉,合金粉体热氧化反应第一步反应提前至共晶温度(580 ℃),第二步反应滞后,两步反应增重量均提高,Al⁃12Si 和Al⁃20Si 两种合金燃料增重分别为51.17%、43.33%。