集中控制系统在杏花选煤厂中的应用

张鹏惠 张晓凤

集中控制系统在杏花选煤厂中的应用

张鹏惠 张晓凤

结合杏花煤矿选煤厂设备台数多且相对集中,拖动方式简单,生产连续性强等特点,该厂采用集中控制系统缩短了全厂设备的启、停时间,提高了劳动生产率。本系统采用美国A-B公司CONTROLLOGIX作为控制核心以RSVIEW SE作为人机界面,主要对原煤、重介、浮选进行监控,真正实现了集中管理,分散控制的控制方式。

选煤厂;集中控制系统;控制核心

杏花煤矿选煤厂属矿井型煤厂,年入洗原煤200万t,选煤工艺为重介-浮选联合流程,配备了先进、自动化程度高、运行可靠的集中控制系统,通过人机界面即时显示现场设备运行情况并对设备故障进行处理,提高了生产的安全性。

一 集中控制系统构成

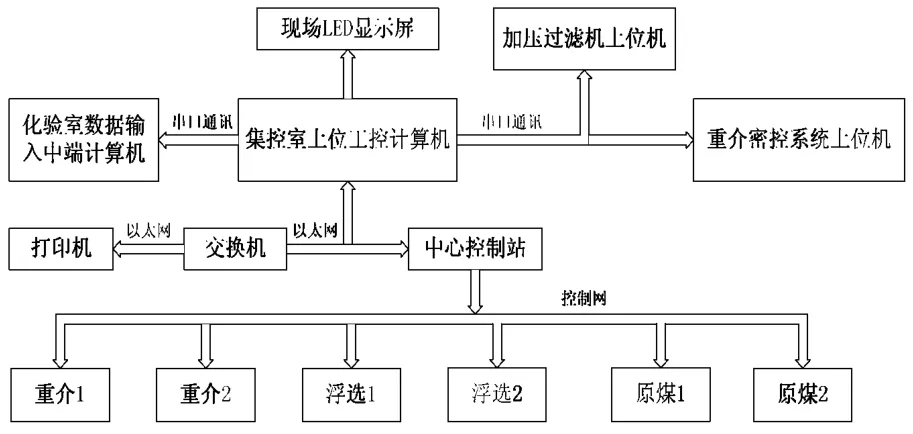

本系统采用美国A-B公司CONTROLLOGIX作为控制核心,根据系统工艺要求,系统硬件划分为原煤1控制站、原煤2控制站、中心控制站、重介1控制站、重介2控制站、浮选1控制站、浮选2控制站。各控制站通过ControlNet(控制网)与主控站的冗余处理器相连,每个控制站安装在相应的控制柜中,主要功能是采集现场数据、设备状态、执行处理器发出的控制指令。所有的控制逻辑、数值运算、故障诊断等的控制功能由主控站的冗余处理器来完成。其系统结构框图如图1所示。

图1 系统结构框图

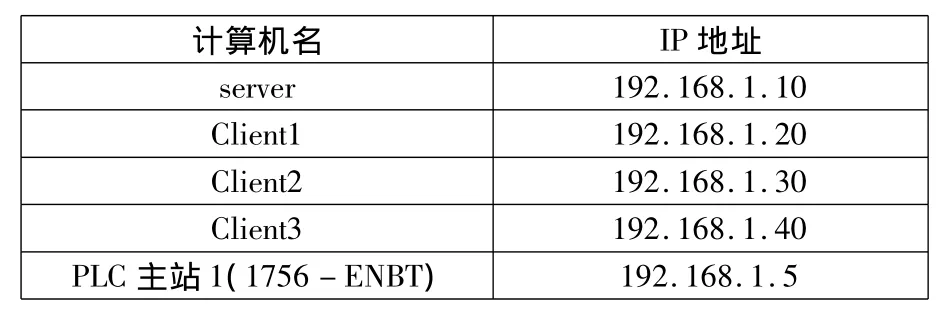

上位机操作站由3台操作员站和1台服务器组成,系统网络地址配置如表1所示,各站之间通过100M、以太网与PLC主控站的冗余处理器相连,实现数据信息的高速通讯。主要实现生产设备状态显示、参数设定、启停车控制,以及报警信息显示、数据历史曲线记录、生产数据显示,工艺流程显示生产报表预览打印等功能。

表1 以太网IP地址分配

PLC主站运行时,主站的1756-ENBT的IP地址为192.168.1.5,从站的1756-ENBT的IP地址自动加1变为192.168.1.6。连接在网络上的其他设备都不能占用IP地知192.168.1.6。

二 可编程控制器供电系统设计

选煤厂控制系统的完整供电设计包括系统上电启动、连锁保护和紧急停机处理等问题。一个完整供电系统的总电源来自三相电网,经过系统供电总开关进入系统,可编程控制器组成的控制系统以220V交流电压为基本工作电压,电源开关选择低压断路器。

为了适应生产工艺不断更新的需要,采用可编程控制器代替硬接线的逻辑控制电路,其具有模块化结构,高可靠性,控制功能齐全,通用性强等特点,实现了生产自动化。现场输入接口电路作为PLC与控制现场的接口界面的输入通道。现场输入信号可以是按钮开关、选择开关、行程开关、限位开关以及其他传感器输出开关量或模拟量。

将MCC配电柜引出的COM线连接至现场操作箱中的停止按钮和启动按钮上。数字量输入模块接收启动按钮上的输入信号经过PLC的内部程序运算来驱动输出模块。

三 控制范围及主要控制环节

1.原煤系统包括从给煤机至301#原煤入选胶带输送机,受控设备15台,其中电机17台。控制系统共用6台西门子MicroMaster440变频器,分别控制原煤车间6台往复式给煤机。

2.重介质浮选系统包括从301#入选胶带输送机至705#精煤可逆配仓胶带输送机,受控设备41台,其中精煤稀介泵、尾煤稀介质泵、浮选入料泵采用变频控制。

3.矸石、中煤系统包括从701#矸石上仓胶带输送机至706#矸石配仓刮板输送机,受控设备4台。

4.对主要的料位、液位、闸门位置、翻板位置、浓度、流量、40KW以上的电机电流、溜槽堵塞实现了实时在线检测,设定常值、超值报警。

四 重介工艺参数自动控制系统

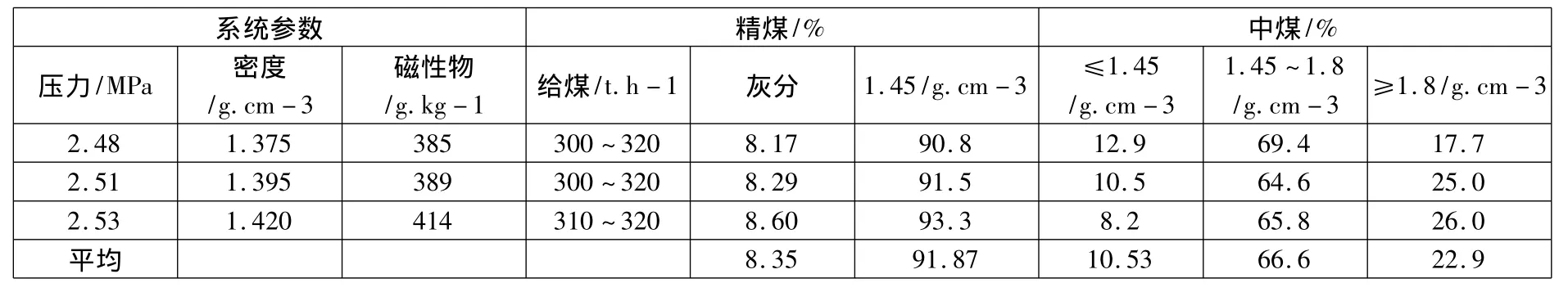

对于重介中密度的控制采用闭环控制系统,该密度的控制由循环加介、自动加水完成,使实际密度跟踪、趋近给定值。通过不断调整介质密度,对比产品指标数据如表2所示,来确定给定的密度值和入口压力值。对于旋流器介质入口压力的控制采用传统PID控制算法来实现旋流器入口压力稳定。保证各个环节的运行参数都在给定参数误差范围内。

表2 密度变化后的产品指标

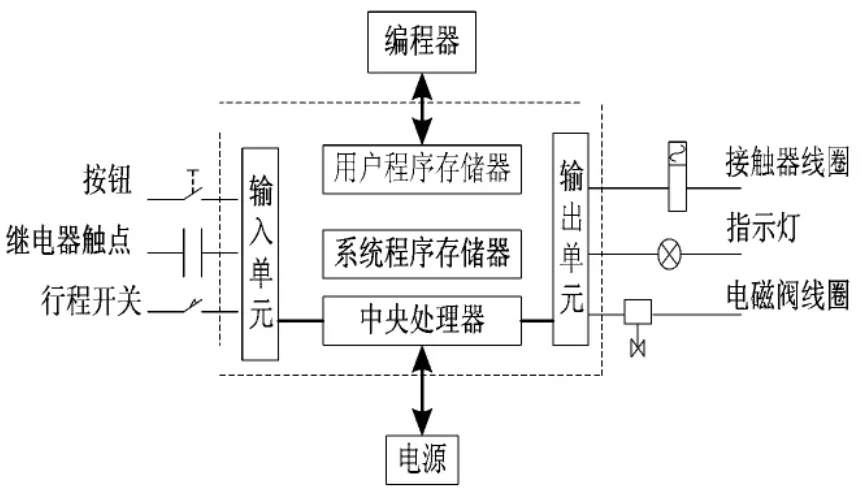

选煤厂中每台设备都有手动和自动两种控制方式,采用手动控制方式时每台设备可以单独启动停止。采用自动方式时系统接收到启车命令后按照逆煤流延时启车。反之,按照顺煤流停车;同时,自动控制时,联锁条件有效。这样的控制方式不会造成整个系统的停机,极大地提高了设备的使用效率,典型的设备控制原理如图3所示,停止按钮(带自锁)通过其常闭点COM连接到配电柜中的中间继电器常开点,而继电器的线圈由PLC中的数字量输出模块来驱动。当输出模块有输出信号时,驱动中间继电器常开点闭合并驱动接触器线圈吸合。与此同时,输入模块还接收配电柜中其他反馈信号,如设备运行信号、空开合闸信号,热继电器信号、中间继电器吸合信号等。

图3 设备控制原理

五 浮选工艺参数自动控制系统

浮选工程是一个复杂的物理和化学过程,需要众多工艺参数相配合才能产出高质量的产品。浮选自动化的目标是检测各种相关工艺参数,按照特定算法对其进行优化控制,已达到稳定产品质量、减轻劳动强度目的。该系统选用国内最新研制的FX-IV型浮选工艺参数自动测控系统。

1.系统功能。

(1)入浮煤浆量检测。在集料池底流泵出口至矿浆预处理器的管道上设置一台Φ350mm电磁流量计,用来计量煤浆入料量。

(2)入浮煤浆浓度检测。在浮选入料管道上设置一台同位素浓度计用于检测入浮浓度。

(3)入浮煤泥量检测。通过入浮流量和入浮浓度,由计算机自动计算出入浮的干煤泥量。

(4)浮选剂添加量检测。由两套微小流量测量装置分别在线测量捕收剂和起泡剂的添加量

(5)补加水量检测。在补加水管道上设置一个电动一体阀门及1台电磁流量计,当入料浓度大于最佳入选浮度时需补加水,使其趋近最佳入选浓度。

2.系统配置。

系统有IPC工控机、模拟量输入/输出、开关量输入/输出模块、浓度计、电磁流量计、微小流量计、加药执行机构、电动一体阀等组成,用以检测原矿浆流量及浓度、浮选剂量等,并将数据送入浮选工艺参数自动控制系统,进行过程参数的闭环调节。

3.技术指标及特点.

(1)实现了多点按比例自动跟踪加药;

(2)浮选剂测量误差±1%;

(3)浓度计检测误差±5g/L;

(4)浮选剂测量范围0~2000g(可调);

(5)浮选剂添加时可进行自动/手动控制。

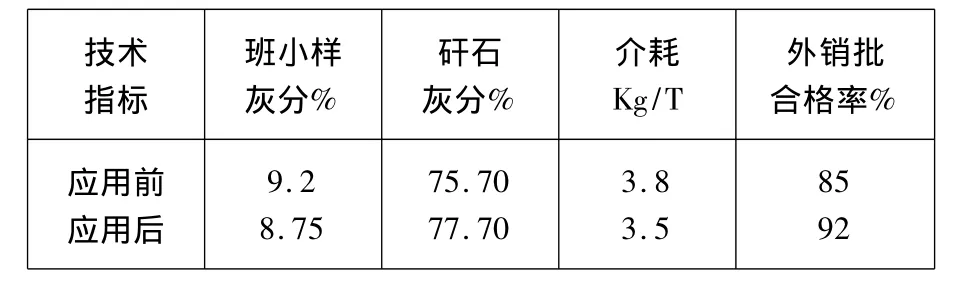

应用前后重介系统指标对比表3

技术指标班小样灰分%矸石灰分%介耗Kg/T外销批合格率%应用前应用后85 9.2 8.7592 75.70 77.70 3.8 3.5

六 历史记录查询

单击主画面、原煤工艺、重介工艺、浮选工艺、密度控制画面中的历史曲线按钮,进入参数选择画面,单击历史曲线中的相应按钮则显示相应曲线画面。

除此之外,还可以通过查询电子称累积重量日报表来了解当日当月洗煤厂洗出的精煤产量。以做到对全厂运行状况心中有数。

七 结束语

选煤厂工艺流程的连续性使生产设备之间的制约性强,一般均为连续生产,不能单开某一台设备进行生产,当生产系统有并行流程或多台并行设备时,集中控制系统有对并行流程或并型设备选择的能力来满足不同情况下的需求,而集中控制系统在杏花矿选煤厂的成功应用大大缩短了启停机及事故处理时间,提高了生产效率和企业的经济效益,使选煤厂现代化管理水平上了一个新台阶。

Abstract:Considering the characteristics of equipment,the production modes applied,the centralized control system is used in the coal washery to increase the production capacity.The system monitors primarily the coal dense and the flotationusing CONTROLLOGIX of the United States A-B company as control center and RSVIEW SE as man-machine interface,which realized the centralized management and decentralized control goal.

Key words:coal washery;centralized control system;control center

Class No.:TD214Document Mark:A

Application of Centralized Control System in XingHua Coal Washery

Zhang PenghuiZhang Xiaofeng

TD214

A

张鹏惠,助理工程师,鸡西矿业集团公司杏花煤矿选煤厂,黑龙江·鸡西。邮政编码:158173 张晓凤,助理工程师,新汶矿业集团华丰煤矿,山东·泰安。研究方向:机电。邮政编码:271413

1672-6758(2011)05-0056-2

(责任编辑:蔡雪岚)