DK-1制动机改进设计及综合分析与探讨

徐 晖

(中国南车 株洲电力机车有限公司,湖南株洲412001)

1 机车制动机系统现状概述

现在国内机车制动机的控制,是对风路的控制过程。国产的DK-1制动机对风路之间的逻辑控制关系实现主要依靠各型的复杂专用气阀来实现,这样经过几十年的实践运用,这些复杂专用气阀的功能性、稳定性和可靠性得到了验证。但系统中也暴露出一些问题,比如相对复杂的管路系统总是存在一些故障率,有些故障的判断较困难,没有网络控制,制动机的功能性较少,这些问题的存在影响了DK-1制动机的发展空间,现在克诺尔公司CCBⅡ和法维莱公司等外国制动机已经进入了中国新造电力机车的制动机市场。

国外的制动机具有成熟、可靠的元件模块和先进的网络控制系统,功能全面,相关设计比较复杂,但在中国铁路运用的适应性、可靠性和稳定性还有待时间检验。中国机车直接使用国外制动机存在一些现实问题,如价格很高且机车全寿命的使用期间制动机的维护都要依赖外国公司,维护成本很高;外国公司售后服务的及时性不如中国公司,有的一些疑难故障要把相关参数文件发到国外去分析,时间成本高等。

国产的DK-1制动机经过长期的运行检验,已有很多成熟的经验,特别是一些独具特色的控制模块、集成模块和控制方式,如电控制动器(大闸)、空气制动阀(小闸)、分配阀、中继阀、过充控制方式、时间定位减压,这些都是珍贵的经验和知识产权,如果把存在的一些问题进行改进设计,再运用一些先进的网络控制技术和先进的控制元件,完全可以把国产的DK-1制动机改造成具有中国特色的、先进的、可靠的、全功能的、低成本的、具有国际竞争力的制动机控制系统。

2 DK-1制动机的改进设计

通过对机车制动控制理论的研究,认为机车对风路控制总体的要求并不是很多和很复杂,重要的是可靠性和功能性,以下是总结和分析DK-1制动机场现运用的实践经验,针对控制方面的一些薄弱环节,结合先进的传感器和网络控制方式,对DK-1制动机进行升级改进的设计构想。

2.1 国产DK-1制动机在运用中的问题

国产DK-1制动机经过几十年的运行其基本性能得到充分的检验,但随着控制技术的发展和铁路运输要求不断的提高,国产DK-1制动机存在越来越大的改进设计空间,具体概括如下。

在控制理论方面的不足:(1)分配阀主阀部的控制原理,使制动缸压力控制的线性度不好,容易产生制动压力冲动、控制模式固定化,不灵活。(2)紧急制动时机车制动最大压力由分配阀安全阀排风控制,会造成机车制动压力的不断波动,这对闸瓦和轮对都不好。(3)DK-1制动机断电后会排总风,造成风源的浪费。(4)紧急制动时小闸对机车制动缸的控制能力不足。(5)大闸的控制逻辑关系复杂又不统一,造成检修和维护的麻烦。(6)不具备远程控制功能。(7)没有运用工况的显示、判断、记忆和储存等功能。

在技术工艺方面的不足:在现有的设计工作状况下,分配阀主阀部、分配阀安全阀、压力开关、小闸、相关重要的调压阀、电控阀故障率都较高,均衡管漏风故障很难查找、无火回送操作麻烦等,这些小而广的问题对DK-1制动机的声誉造成很大的影响。

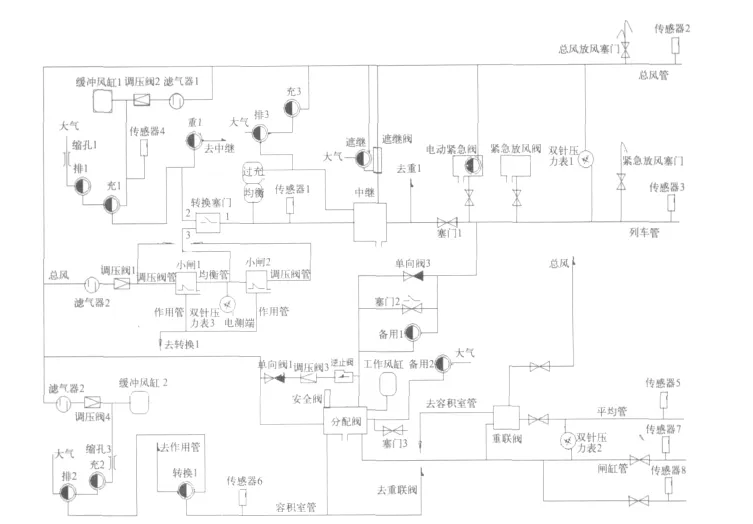

2.2 改进后的空气管路原理图(图1)及简单说明

调压阀1正常位时为300 k Pa,空气位时为500 k Pa或600 kPa、调压阀2为500 k Pa或600 k Pa、调压阀3为250 k Pa、调压阀4为450 k Pa。

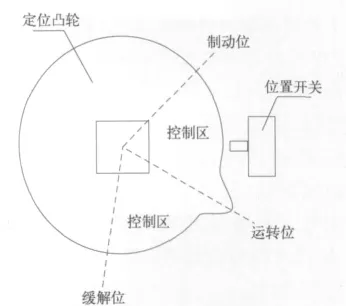

小闸略加改动:改变定位凸轮形状,使运转位时位置开关与定位凸轮配合,其他位置时位置开关与定位凸轮分开。小闸功能改变为制动位、运转位和缓解位,其余为控制区。改进后的小闸控制逻辑为在运转位时不起控制作用,在其他位置时小闸可绝对控制机车制动缸压力。改变后的定位凸轮与位置开关配合如图2。

图1 DK-1制动机改进设计管路图

正常电控控制时:塞门2、塞门3处关闭状态,由相关电控阀控制中继阀从而控制列车管部分,相关电控阀或小闸控制分配阀,从而控制制动缸管部分。

空气位时:小闸、转换塞门和塞门2转空气位,由小闸同时控制中继阀和分配阀。

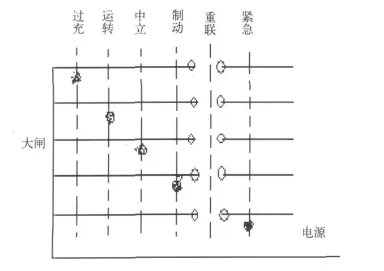

2.3 改进后的控制电路原理示意图(图3)及简单说明

图2 定位凸轮配合图

图3 DK-1制动机改进设计电路示意图

电控阀部分全部使用普通电控阀。大闸控制分成6个位置却只有5根信号线(图4),全部断电即为重联状态,这样大闸控制简单明了,既减少了连线可靠性高也方便远程控制的实现,可以定为统一的控制设计标准。远程控制原理即通过远程控制单元接收或发射的无线信号,模拟一个虚拟大闸参与制动机控制。由于远程控制信号都是开关信号,更容易做到及时和同步。

图4 大闸原理图

2.4 基本控制逻辑程序编写如下(图5)

通过相应的程序控制,管路部分和电路部分的配合,完全可以实现机车DK-1制动机的全部控制功能,即大闸的过充位、运转位、中立位、制动位、重联位、紧急位的全部功能,小闸全部功能,空气位功能,无火回送功能,监控控制功能、补风功能、空电联合功能等,还有DK-1制动机不具备的开机自检功能,显示、记忆、分析、判断、跟踪和远程控制等功能,也考虑了运行中突然失电后的安全控制。

2.5 具体控制功能说明(以货车列车管500 kPa为例)

大闸过充位,小闸运转位时:充1得电、均衡风缸充风至500 kPa(传感器1)。充3、排3得电过充风缸充总风。中继阀给列车管充风至530 kPa(传感器3)左右。排2得电、转换得电,制动缸保压。

大闸运转位,小闸运转位时:充1得电、排1得电均衡风缸充风至500 k Pa(传感器1)。排2失电、转换得电,容积室排风至0(传感器6),制动缸缓解。排3得电,过充风缸自己缓慢对外排风。中继阀控制列车管缓慢排风至500 k Pa(传感器3)。

大闸中立位,小闸运转位时:充1失电、排1得电,均衡风缸保压(传感器1)。排2得电、转换得电容积室保压,制动缸保压。排3得电,过充风缸自己缓慢对外排风,中继阀控制列车管缓慢排风至500 k Pa(传感器3)。不补风,遮断得电断开中继阀的供风。补风,遮断失电打开中继阀的供风。

大闸制动位,小闸运转位时:排1失电,均衡风缸排风,最小减压量40 k Pa,最大减压量180 kPa(传感器1),通过时间定位减压量。排3失电,快速排空过充风缸风压。充2得电、排2得电、转换得电,容积室充风,充风时间与排1排风时间相同,通过缩孔3的调节使容积室充风与列车管减压的比例为2.5∶1,最大充风为350 k Pa(传感器6),分配阀均衡部控制制动缸压力上升。

图5 DK-1制动机改进设计逻辑控制图

大闸重联位,小闸运转位时:排1得电、重1得电,均列管沟通。遮断得电断开中继阀的供风。中继阀失去作用。排2得电、转换得电,容积室保压。

大闸紧急位,小闸在任何位时:排1得电、重1得电,均列管沟通。遮断得电断开中继阀的供风,中继阀失去作用。电动紧急阀得电,列车管压力快速排到0,均衡风缸压力通过重1快速排到0。排2得电、充2得电、转换得电,容积室充风到450 k Pa(传感器6),分配阀均衡部控制制动缸压力上升到450 k Pa。

大闸紧急位后缓解,小闸运转位时:必须在15 s后回到重联位一次才能缓解。

电制动时:排2失电,对外排风。

大闸在任何位,小闸不在运转位时:大闸在紧急位时,排2得电、充2得电、转换得电,容积室充风到450 kPa(传感器6),分配阀均衡部控制制动缸压力上升到450 kPa,小闸必需回到运转位一次才能控制和缓解机车制动缸压力。大闸在其他位时,转换失电,切断排2、充2对控制风缸的控制,沟通了作用管对容积室的控制。排2失电排风。小闸通过作用管控制容积室,从而控制制动缸压力。

备用1电控阀作用:机车起紧急时监测容积室压力上升是否正常,若不正常则备用1得电、转换失电,由分配阀主阀部来控制容积室压力上升。

分配阀主阀部投入工况(此为多一种备用功能的设计):当司机判断出排2、充2电控阀控制出现故障,不能正常控制容积室压力时,可把塞门2打到导通位,电路自动控制转换1失电。若小闸在运转位时:备用2得电,分配阀主阀部可完全控制机车制动缸压力。若小闸离开运转位时:则备用2失电,小闸可以绝对的控制机车制动缸压力。

本务机车时:重联阀至本机位,制动缸管通平均管。补机机车时:重联阀至补机位,容积室管通平均管。远程控制时:本机控制,大闸位信号通过远程控制单元发送出去。补机控制,两个大闸置重联位,远程控制单元接收信号转换为大闸控制信号控制机车。

控制电源突然断电时:排1失电把均衡风缸风压排至0,中继阀排列车管风压至0。转换失电,小闸通过作用管控制容积室,从而控制制动缸压力。

空气位操作时:转换塞门、塞门2、小闸都打空气位,调压阀1调到500 k Pa,控制方式与DK-1相同。转换1、排2、重1失电。

无火回送时:塞门2打空气位,塞门1、塞门3打无火位。

3 改进设计特点及优势

(1)由电控阀控制分配阀容积室,控制方式可以灵活,且对机车制动缸压力控制线性度好,机车紧急制动时机车制动缸压力稳定。

(2)均衡管管路系统范围小、集中,回路漏风故障容易判断和处理,并且在生产过程中加强质量控制就可彻底解决均衡管漏风造成的列车管不保压故障。

DK-1均衡管管路系统范围大、分散,回路漏风故障非常不容易判断和处理,均衡管漏风就会造成制动不保压故障。

(3)在电控阀排2、充2控制时,容积室管路系统范围小、集中,回路漏风故障容易判断和处理,只要在生产质量上加强控制完全可以彻底解决回路漏风制动缸不保压的故障。

DK-1容积室管路系统范围大、分散,若回路漏风就会造成制动缸制动不保压故障。

(4)缓冲风缸、过滤器1的设计,可以使关键电控阀的供风得到预先的清洁和沉淀,对电控阀工作有很大的好处,并且也可改善调压阀2的工作条件,即调压阀2充风过程中的初始充风风压最低也在250 k Pa以上,调压充风过程中压力变化波动小对调压阀有利。

DK-1的相关电控阀和此处调压阀的故障率高。

(5)中立位保压的程序设计,主要针对DK-1制动机在频繁工作中调压阀2有时会出现定压不准压力缓慢上升的故障,若上升压力过大就会影响到行车安全。现均衡管回路设计保压可靠,所以可在中立位保压的设计来控制上述故障的危害影响。

(6)制动机正常工作时分配阀主阀部一直处在充风缓解位不起控制作用。主阀部非常精密从而也是比较薄弱的环节,DK-1实际运用因杂质和磨耗造成分配阀主阀部的故障率较高。改进后的设计主阀部在机车正常操作时不起控制作用,使用时间大大地减少,杂质和磨耗就大大的减少,所以相对薄弱环节的主阀部故障率较高的问题得到彻底地解决。

(7)DK-1增压室很少有机会起作用,容积室风压不会超过450 k Pa,所以分配阀的安全阀可调到455 k Pa排风后,就基本上不会出现安全阀排风的情况了。并且无火回送的设计,安全阀也不用反复地调节了。安全阀实际运用中故障率非常高的现象得到根本彻底的解决。

DK-1分配阀的安全阀经常大量排风,机车断电后的总风基本上都是通过安全阀排完的,安全阀过于频繁的排风在实际运用中经常造成损坏、漏风和松动,影响机车制动缸上闸,并且安全阀的频繁排风过程中机械冲击力也容易造成分配阀其他部分的故障和损坏。无火回送时安全阀要调到160 k Pa,也给司机带来麻烦。

(8)机车断电后列车管常用减压到0,总风缸不排风,只要有总风小闸在机车任何状态下都能可靠、方便、迅速、灵活地控制制动缸压力,这也是DK-1、DK-2系列和国外制动机系统都不具备的。

(9)总风排风塞门的设计方便需要时在机车上进行总风的排放。根据现场运用经验了解到,有时为了相关部件的调整需要释放总风,经常是通过频繁的打紧急位排风,这样对制动机不好排风也慢。

(10)小闸位置开关与定位凸轮只在运转位配合其他位置分开,这样的设计对位置开关起到很好的保护。

DK-1的小闸位置开关与定位凸轮的配合距离很长,现场发现几乎所有位置开关的接触弹片都把凸轮磨出很长的痕迹,频繁的机械摩擦容易使接触弹片发生崩脱造成制动控制故障。

(11)大闸控制逻辑关系简单明了可靠,减少了机车的布线,降低成本,并且这种控制方式可以很方便的配合实现远程同步控制。重联位设计成全断电状态,可使同台机车两端操纵的大闸做到完全独立,即可以把故障大闸拆除而不会影响正常大闸对制动系统的控制,若两端大闸都在重联位时就可以接受远程信号的控制。

(12)电路控制设计运用网络技术和多功能显示屏,可以方便做到相关信息的传输、存储、显示、分析和控制等的全面功能。多功能显示屏可以根据需要进行很丰富的功能设计,例如对制动工况进行全屏显示和记录,就可非常方便地对制动工作状态的掌握和故障的判断查询等。也可以根据成本的要求去除多功能显示屏设计,设计方式非常的灵活。

4 综合比较和总结

DK-1制动机改进设计整体控制和功能都比较清晰、明了和容易理解,针对薄弱环节改进和功能提升后完全能胜任交流机车的控制要求,若不用显示屏的简化版设计,成本更低,完全可以作为现有直流机车制动机的升级选择。

和国外制动机比较具有的优势:低价格、高可靠性、纯空气控制的备用环节、任何状态下不排总风,小闸可靠迅速的控制机车制动缸压力、有过充功能,方便列车管的迅速缓解、维护检修方便,机务段能够轻易学习和掌握,维护成本低、具有司机熟悉的操纵方式,列车管减压控制更精确等。

国外制动机设计使用了特色且昂贵的集成模块、控制元件和很多快速电控阀,所以成本很高。而DK-1制动机改进设计充分运用和发挥了经过长期检验成熟可靠具有独特的模块和控制单元,用的都是普通电控阀,所以成本低。普通电控阀相对来说控制精度要差些,机车制动机控制要求更看重的是可靠性和功能性,普通电控阀的控制精确度完全可以满足要求的。

在实际的司机操纵中,DK-1制动机时间定位减压的控制方式更能准确地进行制动减压控制。国外制动机虽然用了很多高速电控阀,但位置定位减压的控制方式是一个大概值的控制方式,所以司机实际操纵中并不能准确地进行制动减压控制,只能控制大概范围。也就是说改进型DK-1制动机的制动控制更精确,系统设计更加合理。

5 结束语

DK-1制动机可以通过很多不同的巧妙设计来达到性能的提升,以上只是对其中一个版本进行了详细分析和探讨。应该可以制定具有DK-1基本特色的行业标准,鼓励大家根据用户不同的成本和性能要求设计成系列产品,通过竞争来不断发展和完善国产DK-1制动机控制系统。

只有发展和改善具有中国自己特色的设计和标准才会更具竞争力,若都去模仿国外的设计和标准那就可能永远依赖和落后于别人。

[1]刘豫湘.DK-1型电空制动机与电力机车空气管路系统[M].北京:中国铁道出版社,2006.