380km/h动车组用抗侧滚扭杆系统的研制

吕士勇,刘文松,程海涛,郭春杰,崔志国

(1 株洲时代新材料科技股份有限公司,湖南株洲412007;2 南车四方机车车辆股份有限公司 技术中心,山东青岛266111)

380km/h动车组包括8辆和16辆两种编组方式,动力分散驱动;转向架为无摇枕结构,二系悬挂包括抗侧滚扭杆系统、空气弹簧、抗蛇行减振器、油压减振器、中心牵引装置和横向止挡等。

车辆高速通过曲线和道岔或静置停放在设置超高的曲线上时,侧滚增加明显,一侧轮重减载,遇到强横向风时,甚至出现倾覆失稳情况,降低安全性。需要增加车辆的侧滚刚度以限制其侧滚角,但又不能影响车辆的浮沉、横摆、摇头、伸缩和点头等振动特性。采用抗侧滚扭杆装置是较好的解决方案[1-2]。

1 380km/h动车组抗侧滚扭杆装置的设计思路

根据某型380km/h动车组对抗侧滚扭杆系统的要求,株洲时代新材料科技股份有限公司(以下简称时代新材)进行了全面分析,在结构设计、原材料选取、工艺处理、无损检测、系统装配、型式试验按照EN标准进行,形成了末端镦粗、表面强化、浮动磨削工艺,开发出了齿形连接、过盈连接、整体锻造等主要形式的抗侧滚扭杆系统,关节采用橡胶节点或金属球关节。安装空间、接口、尺寸等结构设计,扭杆轴与扭转臂花键过盈连接;扭杆轴、连杆、扭转臂、轴承座、连杆座采用欧洲标准或美洲标准材料;扭杆轴采用端部镦粗、表面喷丸强化工艺;扭转臂采用锻造工艺,与扭杆轴装配时100%选配并进行最小过盈力测试;连杆体采用锻造工艺,与上关节轴过盈连接,与下关节轴采用螺纹连接;连杆座采用整体锻造后加工成型,轴承座采用铸造后加工成型。

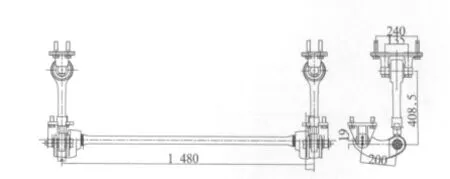

确立的主要技术特点包括:(1)扭杆轴、扭转臂之间采用花键过盈连接;(2)垂向连杆与连杆座之间、垂向连杆与扭转臂之间均通过橡胶节点连接。上部橡胶节点最大扭转角±6.0°,下部橡胶节点最大扭转角±5.7°;(3)垂向连杆由上下杆体通过螺纹连接而成,长度可调,锁紧方式为螺母加上止动垫片;(4)轴承座组成由支撑座和滑动轴承组成,扭杆轴安装在滑动轴承内,两者为间隙配合。总装图如图1所示。

关键项目点包括:(1)抗侧滚扭杆系统整体刚度;(2)扭杆轴与扭转臂装配压入力;(3)抗侧滚扭杆系统疲劳性能;(4)扭杆轴与扭转臂的装配稳定性。

图1 某型380km/h型动车组抗侧滚扭杆总装图

2 380km/h动车组抗侧滚扭杆装置工作原理

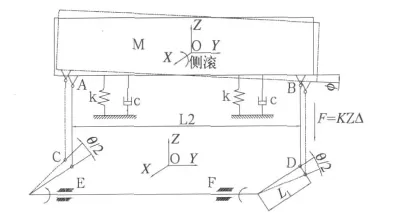

某型380km/h动车组抗侧滚扭杆系统安装于车体、转向架之间,利用扭杆轴受扭矩作用产生变形而提供抗扭转反力矩。动作原理如图2所示,图中M为车体,E、F为扭杆支撑座组成,安装于构架上,A、B、C、D为橡胶球铰,可在3个方向转动。由图可见,如果不考虑相对于系统刚度小得多的轴承座组成和橡胶关节的影响,当车体相对于转向架浮沉振动时,两根连杆同时往一个方向运动,整个装置绕支撑球铰同时转动,扭杆轴并不承受载荷,故不影响车体的浮沉振动,对除侧滚以外的其他几个运动同样不提供任何附加的力或扭矩。而当车体与构架之间发生绕X 轴的相对转动即侧滚时,左右连杆向相反的方向上下运动,通过扭臂(图中FD、EC)使扭杆轴发生扭转变形,扭杆轴由于弹性而产生反力矩,反力矩作用在垂向连杆上表现为一对大小相等方向相反的垂向力,而这对垂向力作用在车体上就形成了与车体侧滚方向相反的抗侧滚力矩,阻止车体相对于转向架侧滚,提高车辆的安全性。

图2 抗侧滚扭杆系统工作原理

3 380km/h动车组抗侧滚扭杆装置受力分析

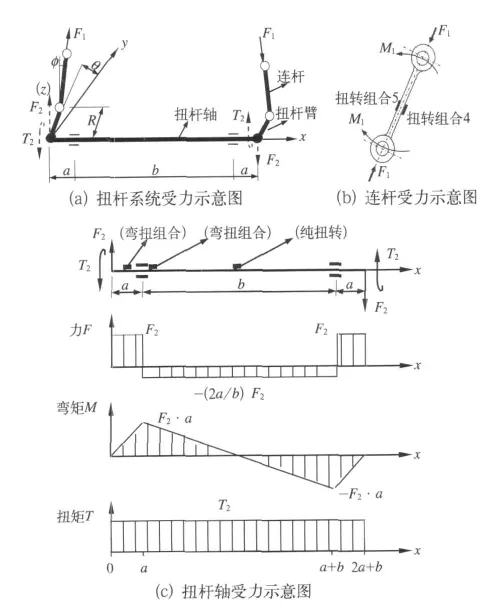

380km/h动车组扭杆系统受力分析如图3(a)所示。试验机(或车体)通过上部橡胶节点对连杆施加载荷F1,再经连杆和扭杆臂的力传递作用使扭杆轴承受扭矩T2,通过扭杆轴良好的扭转变形回弹特性来调节F1的变化,从而满足车体抗侧滚要求。

图3 扭杆系统受力分析

4 380km/h动车组抗侧滚扭杆刚度计算

当车体侧滚α时,设垂向连杆上的作用力为N,扭杆系统对车体作用的力矩TZ为

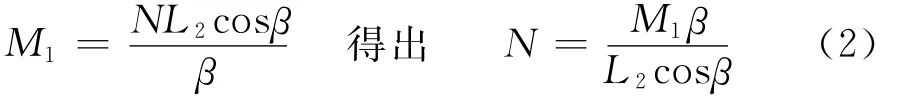

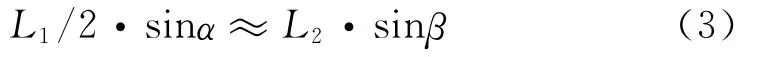

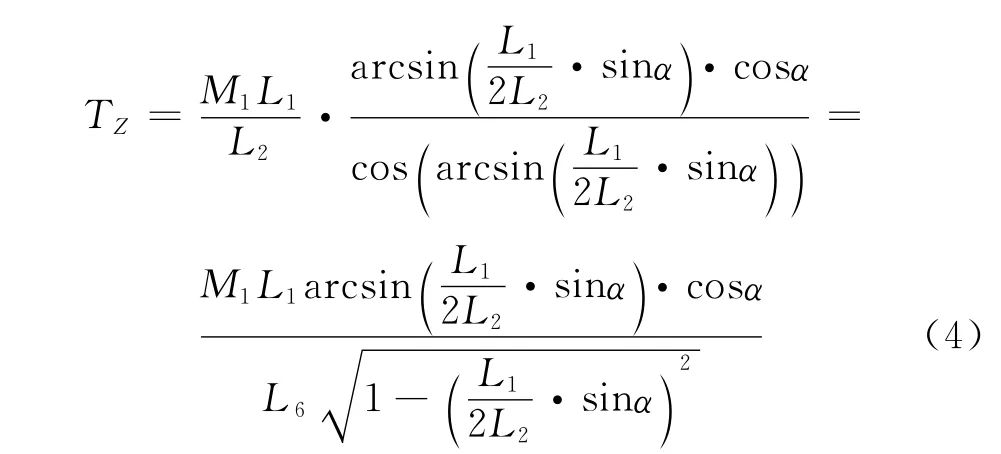

垂向连杆作用力N与扭杆扭转角β的关系

M1为扭杆的扭转刚度;扭杆扭转角β与车体侧滚角α之间的几何关系

由(1),(2),(3),(4)式求得作用于车体的扭矩TZ为:

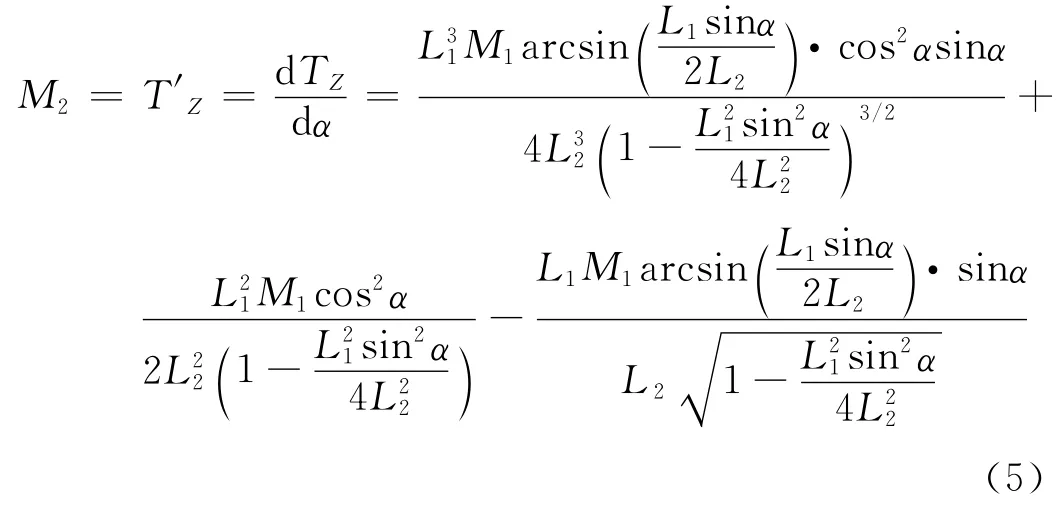

扭杆系统对于车体的扭转刚度M2(k N·m/rad)

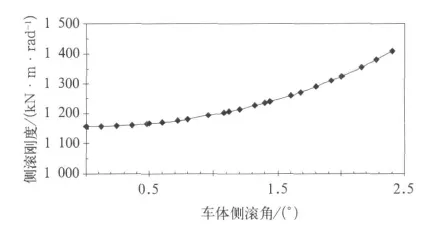

将抗侧滚扭杆系统参数带入以上公式,求得系统抗侧滚刚度随车体侧滚角度的变化曲线如图4,该型号380km/h动车组抗侧滚扭杆系统刚度为1.1 MN·m/rad。

图4 某型380km/h动车组车体侧滚刚度随车体侧滚角度的变化曲线

5 380km/h动车组抗侧滚扭杆主要生产工艺

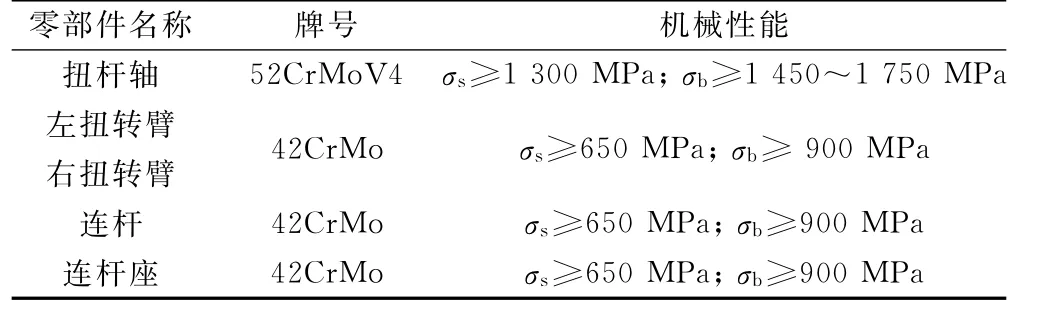

扭杆组件材料见表1,扭杆轴材料52Cr Mo V4、左右扭转臂的原材料42Cr Mo已被广泛应用于欧洲铁路的同类产品,其中为阿尔斯通开发的欧洲高速铁路TGV抗侧滚扭杆项目亦采用此材料。

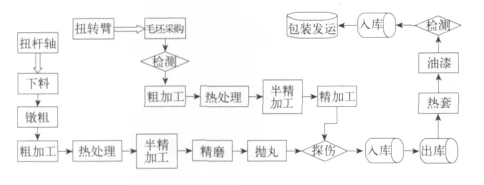

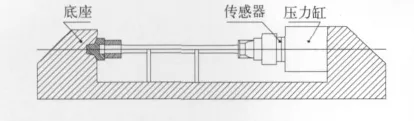

扭杆轴采用端部镦粗工艺,表面进行喷丸处理;扭转臂采用锻造工艺。扭杆轴与扭转臂装配时100%进行选配,并100%进行最小过盈力测试。图5为制造工艺流程图,图6为过应力检测装置。

表1 扭杆关键部件原材料对比

图5 扭杆组件工艺流程图(扭杆组件)

图6 扭杆组件过盈力检测示意图

6 380km/h动车组抗侧滚扭杆强度分析

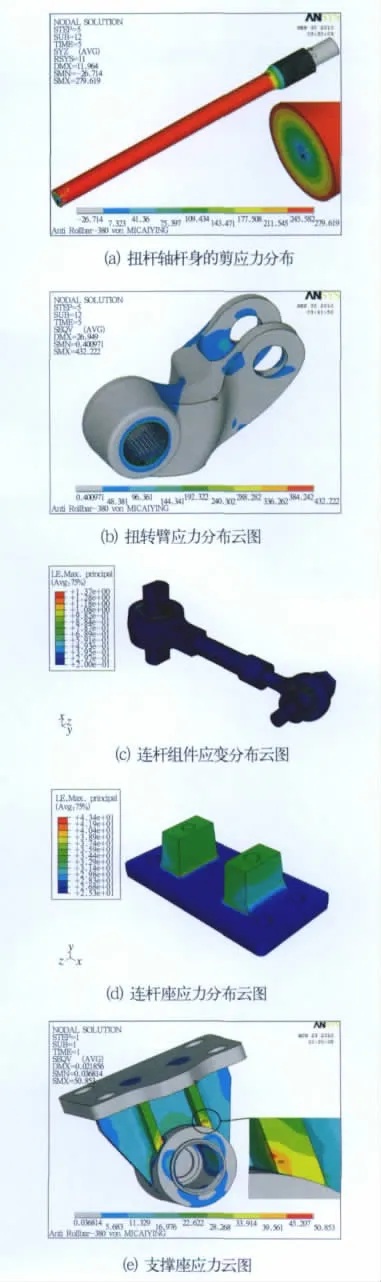

在确定某型380km/h动车组抗侧滚扭杆各项性能参数时,时代新材结合近年来为庞巴迪、阿尔斯通等公司开发的类似结构抗侧滚扭杆经验的基础上,进行了详细的有限元计算分析,实现了其抗侧滚能力与原型抗侧滚扭杆一致,外形尺寸符合技术规范要求。根据380km/h动车组对抗侧滚扭杆系统的要求,在21.6 k N的疲劳载荷作用下,扭杆按第3强度理论的最大SINT应力为559.994 MPa<[σ]=1 300 MPa;扭杆杆身的最大剪应力为279.619 MPa<[τ]=745 MPa;扭臂的最大von_Mises应力为432.222 MPa<[σ]=650 MPa。因此,扭杆和扭臂的静强度均满足设计要求;该扭杆系统其他金属部件亦均满足静强度设计要求。应力分析云图见图7。

在强化疲劳试验的载荷值和载荷循环次数下,扭杆轴的最短疲劳寿命达到了1 000万次以上的无限寿命,最大应力出现在靠近退刀槽的花键齿根区域;最大应力扭转臂的最短疲劳寿命达到了1 000万次以上的无限寿命,出现在花键齿的中部区域。该扭杆系统其他金属部件均达到了1 000万次以上的疲劳设计要求。

图7 在21.6 kN工作载荷下各零部件应力云图

7 380km/h动车组抗侧滚扭杆型式试验

按照型式试验大纲的要求,对某型380km/h抗侧滚扭杆进行了各项性能试验,结果表明,该型号380km/h动车组抗侧滚扭杆的各项性能指标均符合技术规范要求。

7.1 380km/h动车组抗侧滚扭杆刚度试验

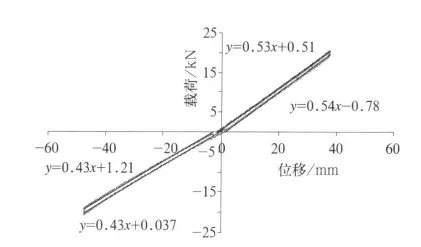

在连杆装置处垂向载荷Fz=0~±20 k N,检测连杆垂向位移。反复3次,分别记录载荷位移曲线。每次加载时间间隔:不少于20 min。

刚度计算

K 为刚性系数(k N/mm),K=(K1+K2+K3+K4)/4;K1=Fz/S,在载荷0~20 k N时;K2=Fz/S,在载荷20~0 k N时;K3=Fz/S,在载荷0~-20 k N时;K4=Fz/S,在载荷-20~0 k N时。

C为整体刚度,C=KL2;其中L=1.48 m;载荷位移曲线如图8。380km/h动车组抗侧滚扭杆系统整体刚度试验结果为1.06 MN·m/rad,完全符合设计要求。

图8 380km/h动车组抗侧滚扭杆整体刚度载荷—位移曲线

7.2 380km/h动车组抗侧滚扭杆疲劳试验

按照型式试验大纲的要求,完成1 000万次疲劳试验,加载工况列于表2,各项试验结果均符合技术要求。疲劳试验后对扭杆系统进行探伤检测,无任何裂纹出现。

表2 疲劳试验要求

8 结束语

采用成熟的结构设计模式进行了某380km/h动车组抗侧滚扭杆系统设计和生产,并对系统进行了有限元计算分析,结果表明,各部件的最大应力远小于许用应力,强度满足要求;其结构、刚度、强度及制作工艺等要求完全满足该型号380km/h动车组车辆的运用要求。

经过1 000万次疲劳试验,抗侧滚扭杆装置未发生任何问题。

[1]刘文松,郭春杰.符合法铁标准的抗侧滚扭杆轴的工艺研制[J].铁道车辆,2007,7(45):10-13.

[2]M.Cerit,E.Nart,K.Genel.Investigation into effect of rubber bushing on stress distribution and fatigue behavior of anti-roll bar[J].Engineering Failure Analysis,2010,(17):1 019-1 027.