动车组风缸吊带结构更改的研究

朱立强,郭小行,刘中华

(唐山轨道客车有限责任公司 产品研发中心,河北唐山063035)

动车组风缸吊带结构更改的研究

朱立强,郭小行,刘中华

(唐山轨道客车有限责任公司 产品研发中心,河北唐山063035)

动车组的风缸吊带及吊卡的稳定关乎到列车的安全以及正常的运营秩序,因此针对武广线发生的风缸吊带及吊卡的断裂情况展开了大量的研究,提出了4种更改方案,做了校核计算并且做了动应力测试,确定了较优方案。

风缸吊带;吊卡;疲劳断裂;动应力

2010年7月在广州售后服务站,售后工作人员做动车组例行入库检验,当检查到风缸模块时发现了一起废排风缸吊带断裂的事件,制动缸风缸吊带从风缸上部位置处发生断裂,制动缸风缸吊卡也出现了裂纹。随后对多列车进行了检查,检查中又发现多起风缸吊带出现裂纹或断裂的情况,且几乎所有吊卡裂纹或断裂位置均发生在吊卡折弯处根部或者折弯处附近。

风缸吊带是固定风缸的重要部件,它的断裂将会导致风缸脱落,从而造成列车紧急制动停车,影响列车的运营秩序,甚至会造成车毁人亡的危险。故对此问题我们进行了详细研究。首先,组织售后服务中心对所有运营车辆进行普查,结果发现吊卡和吊带出现裂纹或断裂的动车组共有20列,全部发生在武广线运营的动车组上,京津线和沪宁线尚未发现该问题。吊卡和吊带发生裂纹或断裂的动车组数量占武广线所有运营动车组总数(总共40列)的50%,具体如图1所示。

图1 问题列车裂纹或断裂数量统计

吊卡和吊带发生裂纹时列车运营里程基本在30万km左右,且主要集中在TC02、TC07车和IC03、IC06车,其中TC02、TC07车约占出现问题总数的30%,而IC03、IC06车约占出现问题总数的70%,TC02、TC07车和IC03、IC06车风缸模块结构相同,均是由2个125 dm3的风缸和1个100 dm3的风缸组成,且100 dm3风缸位于外侧,发生裂纹及断裂的吊带均位于该风缸上。

1 风缸吊卡裂纹发生原因分析

CRH3动车组制动风缸单元在运营过程中主要受到振动冲击和空气动力学载荷影响,振动冲击和空气动力学载荷都直接作用在制动风缸上,如图2所示。

图2 制动风缸单元承受载荷示意图

从受力特点上来讲,动车组过隧道及在隧道内交会时,车体侧面承受较大的交变空气动力学载荷作用(±6 kPa),使得车体横向左右摆动,而制动风缸是通过吊卡和吊带固定在制动风缸吊架上,当车体横向摆动时,制动风缸吊架将随车体一起摆动,而制动风缸则是通过固定在制动风缸吊架上的吊带和吊卡带动其横向摆动,因而存在动作滞后现象,在车体横向摆动的过程中制动风缸与吊卡和吊带的连接处将承受这种不协调的作用力;另外吊卡在吊卡与吊带连接处为压弯部位,吊卡材质为不锈钢材质,压弯后没有经过热处理等工艺处理,因而该部位存在残余应力现象,是整个吊卡中的薄弱环节,该部位承受横向冲击疲劳载荷下将最先出现裂纹,甚至断裂。

由此可知造成吊卡和吊带产生裂纹或断裂的主要因素是动车组过隧道及在隧道内交会时风缸承受的空气动力学载荷,由于京津线和沪宁线基本没有隧道,因此没有出现风缸吊带断裂的情况。

2 风缸吊带优化方案设计及仿真计算分析

风缸吊带作为固定风缸的重要部件,它的断裂将会导致风缸脱落,对列车的运营安全有重要的影响,因此,对风缸吊带的结构展开了研究并提出解决方案。

2.1 技术路线

通过结构优化设计方法,得到如图3所示的结构优化设计流程:

图3 结构优化设计流程

为了解决风缸吊卡及吊带断裂的情况,先后设计了4种方案并参考EN 12663标准《铁路车辆车体结构要求》进行了各种工况下的有限元分析计算。

2.2 优化方案1

在原方案(吊带穿过吊座,在风缸下方紧固)的基础上,为了消除吊带的应力集中,对吊带方式进行了更改,将原来的风缸吊带紧固方式由在风缸下方紧固改成采用U型吊带,在风缸的上方吊架处紧固。对该方案进行了有限元分析计算,结果表明最高应力数值相对于原始结构下降较明显。该结构虽消除了应力集中现象,但是不便于风缸拆解,给维护工作带来了困难。

2.3 优化方案2

由于前1种方案不便于风缸拆解,设计了第2种方案即支架连接固定方案,将风缸的吊装方式改为拖装方式,该方案通过8个螺栓连接将风缸上下像夹钳一样夹住,并在废排单元下部进行固定。对该方案进行了有限元分析计算,结果该结构废排支架焊缝根部及螺栓孔边缘应力较大。

2.4 优化方案3

在方案1的基础上提出了第3种方案:U型吊带+支架固定,该方案是把原来的吊带改为U型吊带,同时加装了支撑梁,并对该方案进行了计算,最高应力点位置由吊卡筋板转移至吊卡螺栓孔,导致吊卡应力增大。此方案在公司内现车上进行了试装,但由于下部为虚支撑结构,如果安装不当,容易造成上部风缸吊带产生安装应力。

2.5 优化方案4

为了减小风缸吊带受横向载荷的影响,以及方便操作及节约成本,在风缸吊带下部增加连接机构,故提出了方案4,该结构是在原来吊带螺栓上加装拉杆,将拉杆穿过支撑梁上,两边用螺母固定,使得风缸不再来回摆动。对该方案进行了有限元分析计算。

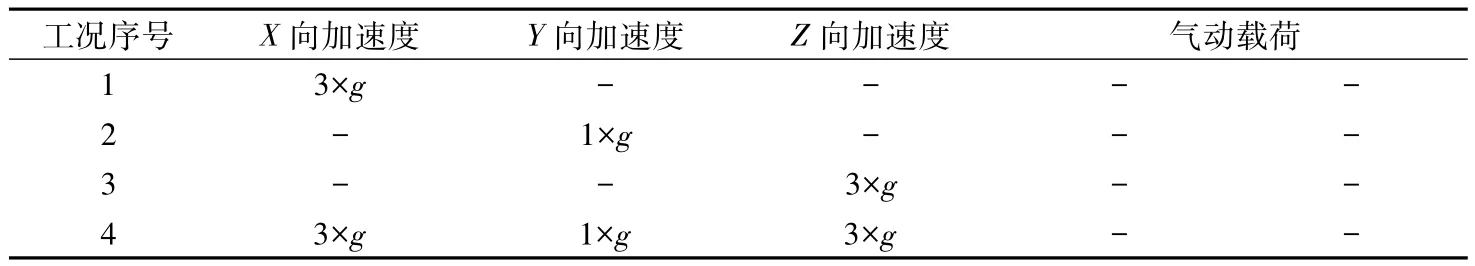

计算载荷及计算工况如表1所示。

表1 计算载荷及计算工况

通过优化结构,可以得出以下结论:

(1)在工况1~4下,吊卡的最大应力分别由108.5,60.6,115.0,205.5 MPa降低至 76.6,18.7,77.1,122.8 MPa,分别降低了29.4%,69.1%,33.0%,40.2%。通过优化结构使吊卡在工况1~4下的最大应力明显降低。相应结果如表2所示。

表2 吊卡应力优化数值表

(2)由于更改结构后,改变了力的传递路径,使风缸吊带的应力增大较明显,在工况1~4下最大应力值由27.9,10.1,22.2,48.6,0.46 MPa增大至33.9,22.3,120.5,132.6,81.4 MPa。相应结果如表3所示。

表3 吊带应力优化数值表

(3)通过对比原结构和优化后方案的计算结果,可以看出:

吊卡应力:在上述4种工况下,优化后方案吊卡上最大应力较原结构有所降低;对吊卡的寿命延长有利。

吊带应力:与原结构相比,优化后方案更改结构后,由于改变了力的传递路径,在上述4种工况下,使风缸吊带的最大应力较原方案均有明显增大。

结果表明该结构吊卡下应力情况得到了很大改善,可以有效的减少吊卡的应力,提高吊卡的寿命。由于吊带采用柔性结构,应力的增加对吊带的影响较小,故整体结构强度有所增加,基本达到了改进的目的。

3 优化方案线路动应力试验

从结构工艺实现难易角度及现场更改难易程度上进行分析考虑,通过方案对比筛选,最终选择了优化方案4,对原来的方案和优化方案4均进行了线路动应力测试。通过相应分析结果确定测点布置,主要测点分布在风缸吊座中吊带穿过的部位、风缸吊带与吊座接触的部位、支撑梁等。

为了对结构疲劳可靠性进行评估,研究采用国际上通用的雨流计数法进行应力状态的循环计数处理,并分别编制了上述各大应力测点的应力谱。对于车辆结构而言,通常取8级应力谱便可足够可靠地反映实际的动应力历程。

依据8级应力谱,等效应力计算采用Miner线性疲劳累计损伤法则和NASA针对变幅加载条件所推荐的S-N曲线形式计算等效应力幅,采用这一方法可使各级应力水平产生的损伤均得到合理的考虑。计算时按照式(1)进行。其中L是列车总运营里程;L1是试验测试里程,L1= 8 141 km,σ-lai表示应力幅值MPa;N表示疲劳寿命的循环次数。

计算等效应力时铝合金焊接材料的材料常数m= 3,疲劳循环次数选1 000万次;此外,风缸吊带的材料为不锈钢,测点为母材,故选取材料常熟m=6.5,疲劳循环次数选1 000万次。

各测试应力最值如下:7车(原结构)全程等效应力值应力值如表4所示,7车(优化后结构)全程等效应力值如表5所示。

表4 7车测点全程应力值(原结构) MPa

表5 7车测点全程应力值(优化后结构) MPa

通过对原结构和优化后方案的测试结果分析,风缸新增加的横梁端头焊缝最大等效应力为8.61 MPa,风缸吊卡最大等效应力为12.88 MPa,该部位的等效应力与原结构测试结果相比,下降约86%。根据北京交通大学的建议,该方案可行。

4 结束语

经过以上方案的对比分析,第4种方案即原结构基础上增加横向固定方案,对风缸吊带及吊座的受力情况有明显的改善,而且更改方便快捷、成本最低。目前公司生产的CRH3C、CRH380BL、CRH380-002型动车组的风缸结构均已经更改完毕,最长的已经运行了将近3年,尚未发现风缸吊卡和吊带产生裂纹及断裂的情况,实际运用结果证明该方案比较合理,达到了预期的目标。

参考文献

[1] 刘作琪.京沪高速动车组总体技术研究[D].北京:北京交通大学,2008.

[2] 余欲为,武青海,田永成,等.高速动车组制动系统关键部件试验台设计[J].铁道机车车辆,2011,31(5):142-144.

[3] 李津,周新建.高速动车组列车制动缸体ANSYS有限元分析[J].机械设计与制造,2011,(2):1-2.

[4] 芮斌,王惠玉,郑长国.应用ANSYS对轻轨车动车构架进行仿真分析[A].第三届中国CAE工程分析技术年会暨2007全国计算机辅助工程(CAE)技术与应用高级研讨会论文集[C].2007.

[5] 王为,韩激扬,邢晓东.基于有限元法的动车组地坑式架车机结构分析[J].铁道车辆,2012,50(4):33-35.

Investigation of High-speed EMU Reservoir Gallus Improving

ZHU Liqiang,GUO Xiaohang,LIU Zhonghua

(R&D Center Tangshan Railway Vehicle Co.,Ltd.,Tangshan 063035 Hebei,China)

The stability of air reservoir's hinge band and hinge console clamp of EMU is very related to the safety and normal operation order of the EMU,Aiming at the circumstance of Wu Han-GuangZhou High-speed Railways,doing a lot of research for the air reservoir's hinge band and hinge console clamp's fatigue fracture has been done.This paper puts forward four kinds of change plan,and the author has done the check calculation and the dynamic stress tests to determine the optimal scheme.

wind cylinder condole;lift sub;fatigue fracture;dynamic stress

U266.2.331+7

A

10.3969/j.issn.1008-7842.2015.02.22

1008-7842(2015)02-0090-04

2—)男,工程师(

2014-10-17)