秦山核电二期扩建工程不锈钢厚壁管的焊接施工技术

马新朝,邱望冬,邢 洋

(北京四达贝克斯工程监理有限公司,河北 石家庄 050019)

核电建设安装过程中通常会遇到多种类型的不锈钢管道,这些管道一般为RCC-M1、2级,部分管子直接与冷却剂接触或处在反应堆的强辐照区。在高温、高压下受热冲击、中子辐照脆化、动态应变失效、高温水致腐蚀与疲劳,多发生因热疲劳、晶间应力腐蚀和水锤效应等因素引起的裂纹,而且结构特殊,如果没有相应的工艺和安装顺序,将会给施工带来不必要的麻烦,并对焊缝的质量造成影响。

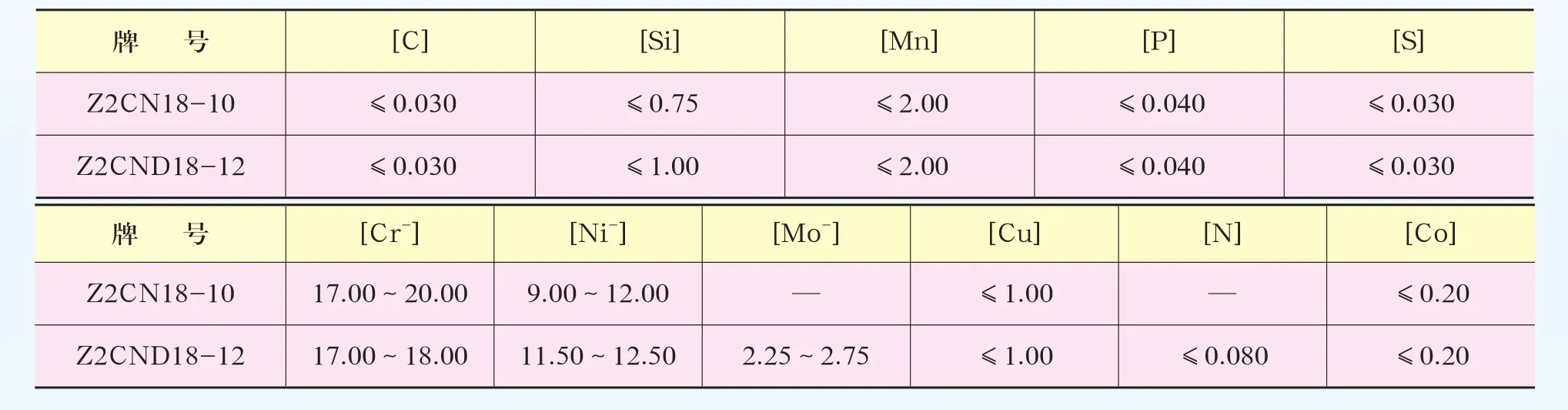

秦山二期扩建工程核级不锈钢厚壁管道主要有以下几种规格:φ60.3 mm×8.74 mm;φ88.9 mm×11.13 mm;φ114.3 mm×13.49 mm;φ168.3 mm×18.26 mm;φ219.1 mm×23.01 mm;φ273.1 mm×25.40mm;φ323.8 mm×28.68 mm。其中,主管道的规格:热段长(6001±3)mm,管径φ873 mm×68.5 mm,重9.174 t;冷段长(7157±3)mm,管径φ828 mm×64.75 mm,重9.466 t;过渡段总长为4557.6 mm(2685.8 mm+1521 mm+350.8 mm),管径φ932 mm×72.3 mm,重14.544 t(管径尺寸为制造尺寸,实际尺寸要大于该数值)。其材质主要为法国牌号Z2CN18-10、Z2CND18-12和Z3CN20-09M,规定的化学成分如表1所示。

表1 核电用不锈钢厚壁管的化学成分Table 1 Chemical composition of thick-walled stainless steel pipes in nuclear power plant%

Z2CN18-10、Z2CND18-12和Z3CN20-09M全部为超低碳不锈钢,主要涉及反应堆冷却剂系统、安全注入系统、化学和容积控制系统和余热排出系统,工作压力和温度较高。

不锈钢的线膨胀系数大而导热能力小,厚壁管道焊接时必然出现较大的焊接变形,再加上焊接时的工艺不妥当及错边的影响,厚壁管焊接时更容易在接头和结构中形成较大的残余应力或产生结晶裂纹,直接对安装造成困难,焊缝无损检验不合格或间接造成焊接接头的应力腐蚀,使焊接接头的使用寿命缩短或降低了焊缝的抗腐蚀能力。

1 不锈钢管的焊接

1.1 焊接前的准备工作

1.1.1 焊接材料的确定

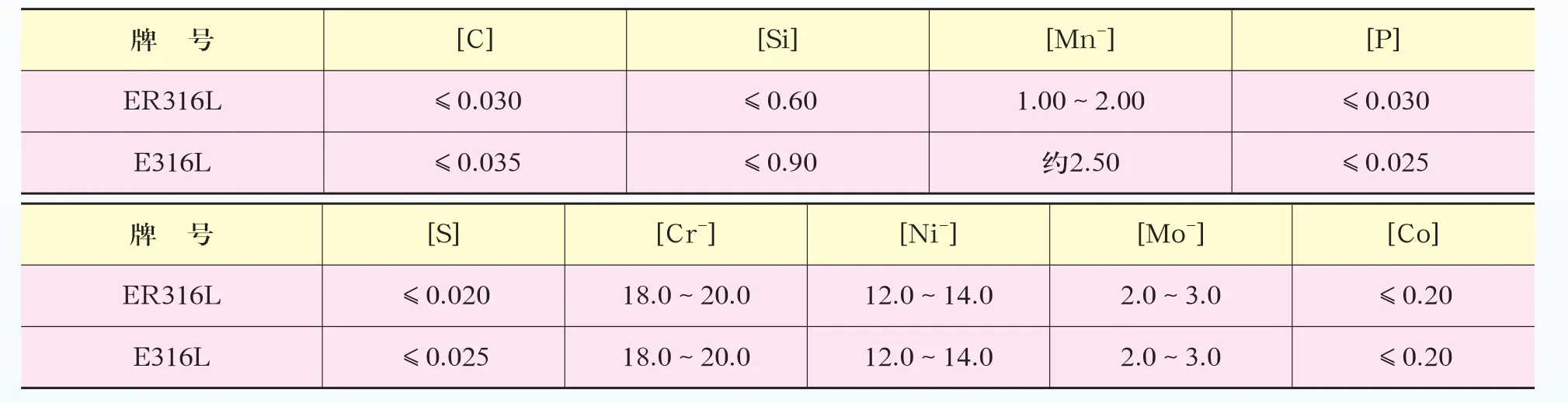

不锈钢焊接材料主要应根据母材的化学成分确定。因为管子有含Mo的和不含Mo的两种不锈钢,为使其在高温、高压的服役条件下有优异的耐应力腐蚀性能,合金体系为Cr-Ni-Mo系列较好,所以统一选择含Mo的超低碳不锈钢焊接材料,也是为了减少工艺评定的数量。此材料应满足RCC-MS中对材料的要求。考虑到管道的规格和工艺,焊丝规格选择φ2.0mm,焊条规格为φ3.2 mm,牌号分别为ER316L和E316L,它们的化学成分如表2所示。

主要是用超低碳焊材,控制δ铁素体和杂质的含量,避免偏析及在焊缝金属中形成含有一定的δ相;Co的同位素在一回路结构中的辐射场中(特别是在Ni含量高、直接处于强辐射场中的结构中)对构件的破坏起主要作用;Cu的提高会增加材料中子辐射脆化的敏感性,因此需要控制焊材中Co和Cu的含量,使其符合技术条件的要求。

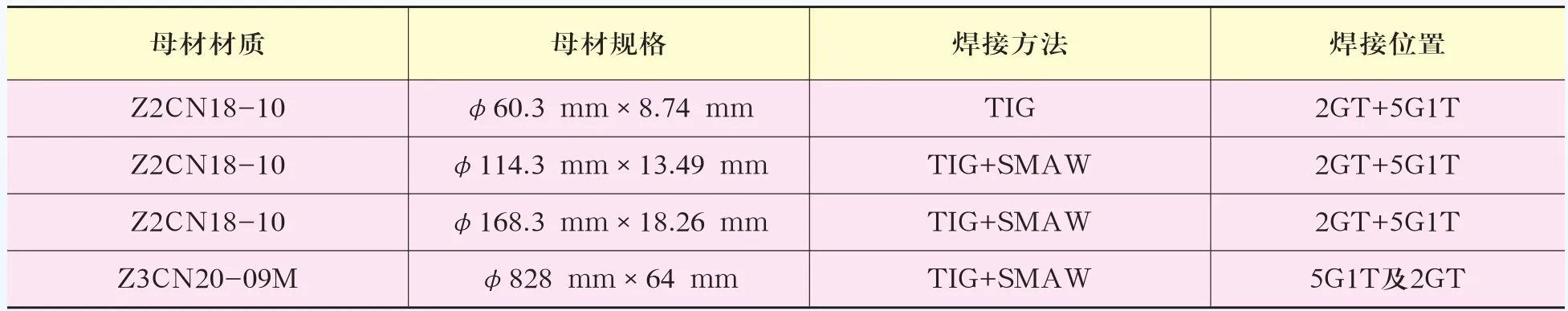

1.1.2 焊接工艺评定

对于上述管道,主要进行了表3中的评定。

对于厚壁管焊接工艺评定,焊接工艺参数的确定只是重要控制的一方面,更主要的是通过焊接,找出实际的焊缝收缩量,为实际的焊前组对确定组对间隙提供参考评定,从而精确的组对,减小管道的收缩和焊接变形。

表2 焊接填充材料的化学成分Table 2 Chemical composition of welding packing material%

表3 主要评定的管道规格尺寸型号Table 3 Evaluated pipe specifications and models

1.1.3 焊工考试

焊工资格考试按照设计院的规定及HAF0603中的要求进行,在焊接中,焊工资格与实际的操作位置需一一对应,不能超越资格范围进行焊接。

1.1.4 焊接工艺卡

根据焊接工艺评定的结果编制焊接工艺卡,焊接工艺卡应考虑现场的实际情况并能完全覆盖现场的各类焊接接头,如按坡口形式可分为单V形对接;双V形坡口对接;U形坡口对接、复合U形坡口对接;单U形+单V形组合接头等形式形成的焊接接头,焊接位置可涵盖1G、2G、3G、4G、5G、5G1T、5G2T、6G等焊接位置,焊接工艺的制定需要根据不同的施工情况合理选用工艺评定报告。

1.2 产品焊接

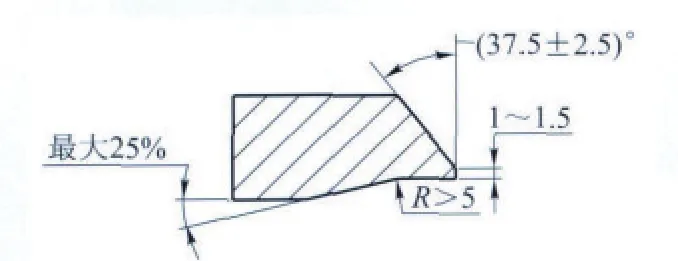

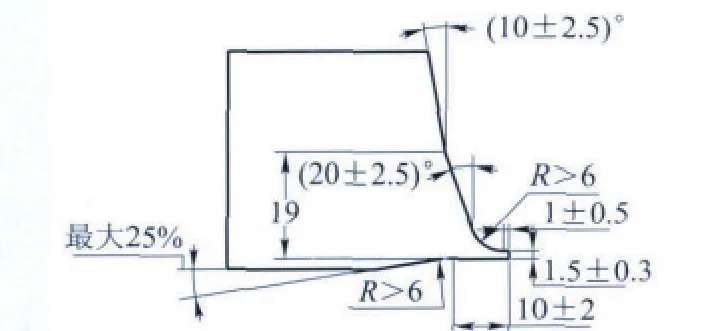

1.2.1 坡口形式

坡口形式按照图纸的规定进行加工,保证管子和管件的接口内径相同,坡口如图1至图3所示,焊接坡口表面粗糙度应≤6.3×10-6mm。

图1 壁厚≤10mmFig.1 Wall thickness≤10mm

图2 10mm<壁厚≤20mmFig.2 10mm<Wall thickness≤20mm

图3 壁厚>20mmFig.3 Wall thickness>20mm

1.2.2 组对及控制

对于小直径管子,组对采用直接在坡口根部用焊丝点固,正式焊接时再打磨掉;对大直径管子,采用不锈钢圆棒定位、焊丝点固,点固焊缝应均匀饱满不得有裂纹,用圆棒组对主要是便于拆卸调整。

1.2.3 焊口错边

厚壁管焊口的组对错边是影响焊接质量的一个重要因素,克服错边是一个重要环节。

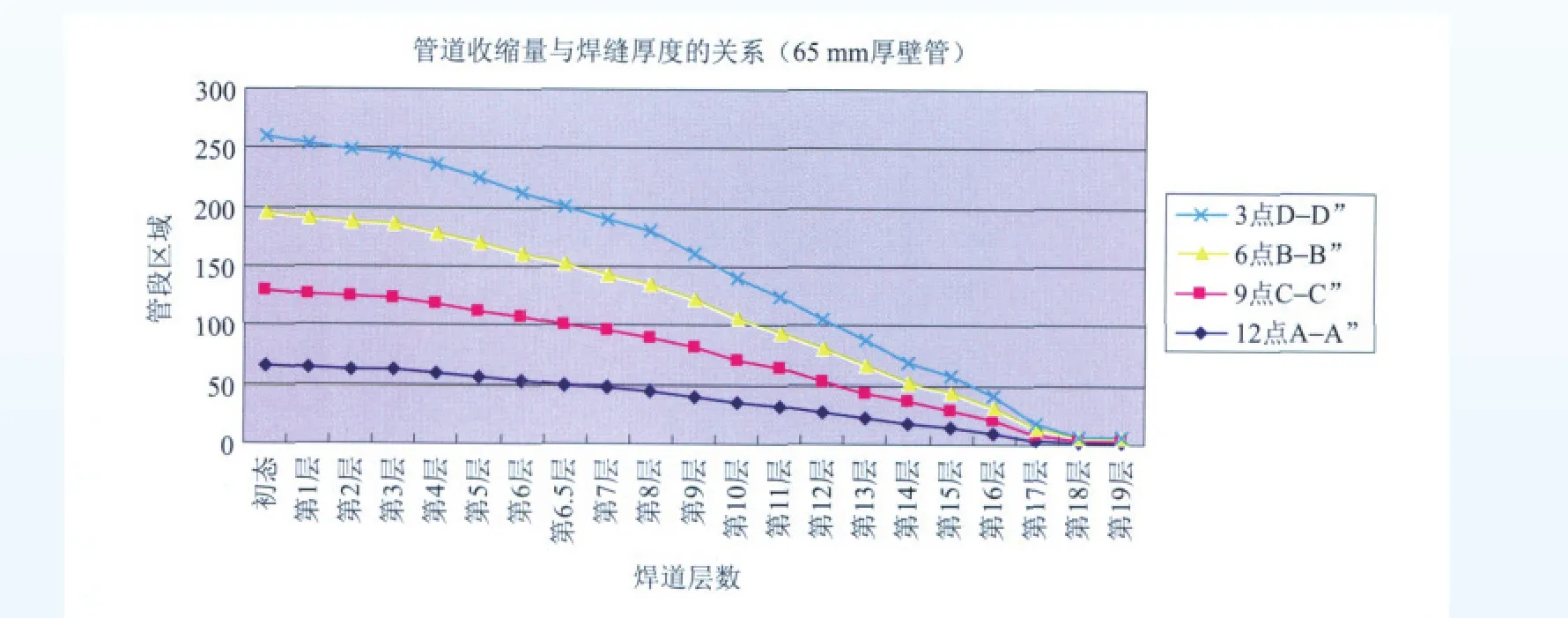

焊口错边的控制原理:经焊接工艺评定证明,厚壁管在焊口焊至45%~55%的厚度时,其收缩基本保持不变,直到焊完整个焊缝(见图4)。基于此收缩变形的特点,可在焊接过程中充分控制错边的影响。

图4 主管道工艺评定时焊缝的收缩曲线Fig 4 The contract chart of welding process evaluation for the mail pipe(RCP pipe)

通过增大或减小管道的受力大小来调整实际的管段支撑位置,进行管道位置的调整;对于所焊焊口的熔敷金属的厚度进行一定深度的挖除与补焊进行补偿,通过焊接收缩量进一步调整管段的错边量,从而达到消除管口错边的目的。

以主管道环路的错边产生原因及控制为例进行详细说明:蒸汽发生器处于冷态位置,整个压力容器侧(热段)管道周围倒链拉紧调节,下面有可滑移且高低可调节支撑,热段A侧有一拉力计,全部措施可让A1焊接过程中整个热段处于重力和拉力平衡的状态,热段就位,A1焊口组对好。A1焊口焊缝近50%厚度时,发现焊口热段侧的管口未按计算的数值Lz向上提高,导致错边量为5 mm。经分析认为,当组对完成后,G=拉力计的F1+F2(支撑力)+F3(A1焊缝的拉力F的Z向分力,F4为焊缝拉力的水平方向的分拉力),在焊接过程中,A1的焊缝收缩,Lz和Lx均有位移,但是Lz的位移导致F2力消失,G=F1+F3,这时候的F3已经变化,其拉力计反映的拉力只能保持焊口A侧的管口保持水平位置不变,却不能向上提起管道的A侧,同时在焊接A1过程中,因焊缝的上侧受到一个拉力F的变化,在焊缝焊接受热的情况下,增加了延伸,造成管口的错边较大。

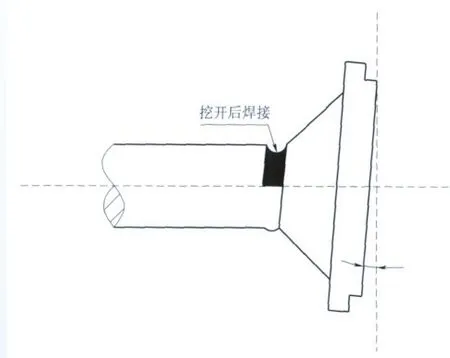

解决措施:对A1的焊缝进行打磨,其打磨区域为靠近蒸汽发生器侧,且在管道截面11点到1点的位置,打磨出一个深10mm的凹槽,采用补焊工艺评定的工艺进行焊接;在焊接过程中对支撑进行调高,使其紧贴主管道的下壁,并受力。监视拉力计度数变化,避免大幅度摆动;通过焊接调节,并适当增加对支撑的调高,使A焊口的错边达到设计要求,如图5所示。

1.2.4 产品见证件焊接

对于不能在产品上进行的其他检测项目,可由焊接见证件的焊接来完成,因此,增加了过程中的焊接见证件的控制内容。第一,要求施工单位严格按焊接/热处理工艺进行施工;第二,可以验证焊接产品的焊接工艺的正确性;第三,可以为不容易检验的产品提供产品的性能报告,对各生产的焊接/热处理因素进行验证,特别是验证硬度及熔敷金属化学成分含量,更重要的是检查金相中有无有害组织。

图5 错边量受力及错边调整示意图Fig 5 The contract chart of lack of groove uniformity

采用焊接见证件,可验证不能在产品上进行的其他检测项目的结果,有利于及时发现问题和在焊接过程中实施调整。见证件的焊接同产品焊接。

2 焊接及焊接变形的控制

2.1 焊接注意事项

焊接按照焊接工艺卡进行。氩弧打底一般为2~3层(4~5 mm厚度),此后背面充氩可以停止。

焊接时应注意焊缝背面充氩良好;焊接时应采用小电流、快焊速,除5G1T位置的表面焊道外,应尽量使用窄焊道,并控制层间温度不超过150 ℃;在焊接管道与法兰等焊口时,应注意坡口根部两边的停留时间,保证根部有良好熔合;多道焊的接头应错开30~50mm,并应将接头的熔敷金属打磨掉,收弧时应填满弧坑,以免这些地方的偏析;短弧焊,严禁在母材上起弧,不得使不锈钢母材受到铁素体沾染;对TIG+SMAW焊接的焊缝,焊后焊缝打磨至圆滑过渡,不得影响无损检验。

2.2 安装焊接实例

2.2.1 安装控制措施

在安装较大直径的不锈钢厚壁管道时,应采取一定的措施。先点焊管线有余长以外的焊口,检查管道和支架方面的情况,检查合格后焊接焊口至熔敷金属厚度为6~8 mm,必要时进行射线检验。当全部返修合格后,再焊接至管道壁厚的70%~80%,这时焊缝的收缩已基本稳定,可以对预留段处进行切除,如无预留段,则车间预制时,应考虑现场安装时的收缩量。当管线中所有焊口都焊接至壁厚的70%~80%后,再焊接相连的固定支架,然后焊接剩余的管道焊缝的焊道。法兰两侧的焊口应放在最后焊接,考虑充氩保护时的方便程度,焊接时应采取从上往下进行管口的焊接。

2.2.2 安装

现场某规格为φ168.3 mm×18.26 mm的系统管道(见图6),其安装过程介绍如下:

因M1焊口位置已经固定,所以首先组对焊接M1;M6焊口与M1的横向收缩在Z轴方向上方向相同,也应先焊接。当焊接至6~8 mm时,可以进行一次射线检验,目的是防止根部有缺陷难以返修。当合格后,继续焊接至壁厚度的70%~80%时,收缩已基本稳定,这时可以组对M11焊口。因为M1焊接时有两个方向的位移,同时考虑到M6本身的收缩会使M11处升高,因此M6处直段的长度并不是设计的长度,应该是M1产生的位移加上M6产生的位移(向上的)之和,而M11处直段也应考虑M1的收缩和自身的收缩。

当考虑了M1和M6的收缩,当它们焊接到70%~80%后,M11刚好达到对口要求,则焊接M11。M11产生的横向收缩则可以通过与其相连的后面的管段的移动获得释放。当M11焊接至6~8 mm时,可以进行一次射线检验,然后再焊接至壁厚的70%~80%时,收缩也趋向稳定,再将几个焊口的剩余焊道焊完。同样,因M12和M19焊口的横向收缩方向一致,可先不焊接它们,先将M12焊口点固,焊接M15,此处直段长度不是设计长度,还应加上M15的收缩量。当M15焊接至6~8 mm时进行射线检验,再焊接至壁厚的70%~80%时,收缩已稳定,且M19焊口刚好达到对口要求,这时同时焊接M12和M19,因二者收缩方向一致,故不会在结构中产生应力。当焊接至6~8 mm时,进行射线检验,再焊接至壁厚的70%~80%时,整个管线中基本无应力,再焊接固定支架S和剩余的焊道。

2.3 变形控制与调整

在安装中,难免会出现管子的直线度、坡度和法兰的平行度超差,也可以用焊接收缩进行调整。某法兰不能达到0.2 mm的平行度的要求,只要将在间隙超差的一侧的部分焊缝挖除,再焊接,焊缝的收缩可以很容易地把法兰端面拉到要求的程度,如图7所示。

图7 变形的处理Fig 7 Control of welding deformation

3 结论

(1)不锈钢厚壁管的焊接,焊接工艺评定,厚壁管在焊口焊至45%~55%的厚度时,其收缩基本保持不变,因此,对于厚壁不锈钢管的焊接变形控制,主要控制前期控制层间温度,焊接速度等参数,可大大减小焊接变形。

(2)不锈钢厚壁管的焊接工艺评定时,可采取实际工况(主要是实际尺寸),焊接产品焊接见证件,进行焊接收缩量的测量,从而为管道的精确组对做好参考值,便于实际的操作,减小组对难度。

(3)不锈钢厚壁管道的焊接应严格按照设计要求和工艺进行。在安装中遵守先焊长段和焊口焊接顺序,预留一定的收缩量和组对间隙,可保证管道的整体长度满足图纸的要求。

(4)在控制管道焊口的变形时,可采取在该变形的对面焊缝处进行局部挖补、补焊,可矫正管子的直线度、坡度和法兰的平行度超差质量问题。