球型钢支座用于铁路简支梁桥的适应性研究

臧晓秋

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

1 球型钢支座概述

球型钢支座是20世纪70年代在盆式橡胶支座基础上研制成功的一种新型桥梁支座,经过多年发展,其设计理论、生产和检验技术已日趋成熟,并大量应用于国外公路和铁路桥梁。球型钢支座的优点有:①支座部件无橡胶材料,不存在橡胶质量难控制和易老化问题;②传力路线简洁明确,无应力集中;③通过平面摩擦副和球面摩擦副之间滑动来提供支座的平面位移和转角,转动阻力更小,转动更灵活;④滑板材料选用承载能力高、耐磨性好的新型滑动材料,可有效减小支座尺寸,提高产品的性价比;⑤新型滑板材料的各项性能指标受环境温度变化的影响较小,温度适应性更好,可在-50℃~+60℃温度条件下正常工作,适用于我国南方、北方等不同区域。在2010年以前,我国的工程设计人员将球型钢支座更多地用于环境要求高、跨度大和重要性强的桥梁项目,如东海大桥、杭州湾跨海大桥、青岛海湾大桥、南京大胜关长江大桥和拉萨河大桥等跨江、跨海桥梁,尚未大面积用于新建铁路简支梁桥。

针对常用跨度铁路简支梁的安装接口、梁端转角以及线路坡度进行了球型钢支座的适应性研究,进一步验证了球型钢支座可以很好地满足铁路简支梁桥的使用要求,可在我国的铁路建设中发挥更大的作用。

2 球型钢支座结构选型

球型钢支座按其水平方向的位移特性可分为固定支座、单向活动支座和多向活动支座。各类型支座均可承受竖向荷载,并具有转动功能。除此以外,固定支座可承受各向水平荷载,但不发生水平位移;单向活动支座可承受限位方向的水平荷载,并适应非限位方向的水平位移;多向活动支座可适应各向水平位移。

2.1 固定支座

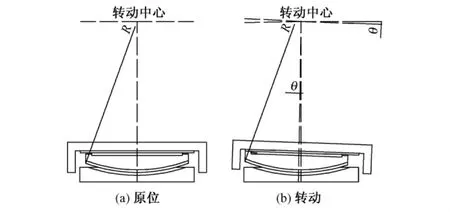

固定球型钢支座的构造形式有2种:即滑动面固定支座和限位环固定支座。滑动面固定支座由凸球面钢板、凹球面钢板和两者之间的滑动摩擦副组成,滑动摩擦副由球面不锈钢板和球面滑板构成,见图1。滑动面固定支座通过凹球面、凸球面间的相互制约进行限位,通过滑动摩擦副的相对滑动适应梁体的转角。滑动面固定支座的摩擦面除承受垂向荷载外,还承受水平荷载,该种荷载对球面滑板产生不均匀压应力,导致局部应力提高,引起滑板的不均匀变形,影响支座的长期使用性能,因此,铁路简支梁桥用固定球型钢支座不宜采用该种构造。`

图1 滑动面固定支座

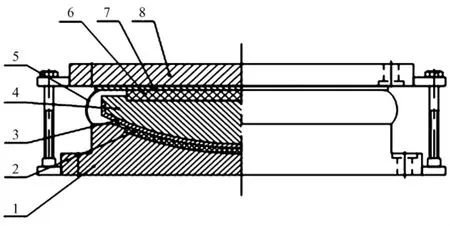

限位环固定支座由上支座板(附带平面不锈钢板)、平面滑板、球冠衬板(附带球面不锈钢板)、球面滑板、下支座板等部件组成,整个支座具有2个摩擦副:平面不锈钢板与平面滑板形成的滑动摩擦副、球面滑板与球面不锈钢板形成的转动摩擦副,见图2。该种固定支座通过上支座板的限位环承受和传递水平荷载,平面和球面滑板仅承受和传递竖向荷载,滑板受力均匀,同时转动摩擦副可适应梁体的转角,平面摩擦副可调整上支座板与下支座板间间隙的大小,防止出现卡死的现象。该构造形式部件受力明确、传力可靠,可有效改善滑板的受力状态,提高支座产品的整体耐久性,因此更适用于铁路简支梁桥的使用要求。

图2 限位环固定支座

2.2 单向活动支座

单向活动球型钢支座的构造形式有2种:即中间导向型和侧向导向型。中间导向的单向活动支座通过球冠衬板上平面的挡块与上支座板的凹槽相配合形成导向功能,见图3。该种构造将平面滑板、平面不锈钢板分成了两部分,材料整体性较差,同时增加了加工工序。另外,为了机加工方便,凸台部分通常采用螺栓或销钉与球面衬板连接,传递水平力的能力受螺栓或销钉的承载力和数量影响较大。同时上支座板由于凹槽的构造和传力要求往往较厚,支座的整体高度相对增加,造价提高,经济性差。因此,铁路简支梁桥用单向活动球型钢支座不宜采用中间导向构造。

图3 中间导向的球型钢支座

侧向导向的单向活动支座通过上支座板两侧的通长挡块与下支座板的侧向凸台形成导向功能,见图4。该构造中的平面滑板、平面不锈钢板均为整体部件,工序简洁,加工安装方便,且侧向挡块与上支座板间无焊缝、无螺栓和销钉连接,整体性好,传力可靠,同时支座的整体高度较低,重量轻,经济性好。因此更适用于铁路简支梁桥的使用要求。

图4 侧向导向的球型钢支座

通过以上选型可知,铁路简支梁桥用球型钢支座应采用由上支座板、平面不锈钢板、平面滑板、球面不锈钢板、球冠衬板、球面滑板、下支座板、密封装置等部件组成的侧向导向的结构构造,见图5。该构造可提高球型钢支座的可靠性、安全性、经济性及耐久性,为桥上线路的长期正常运营提供技术保障。

图5 球型钢支座构造

3 球型钢支座耐久性

球型钢支座耐久性的决定因素是滑板材料的性能。桥梁支座常用的滑板材料有聚四氟乙烯和改性超高分子量聚乙烯。聚四氟乙烯在我国桥梁支座中应用最早、用量最多,改性超高分子量聚乙烯是近年新兴的一种滑板材料,在德国、意大利等国的桥梁支座产品中应用较多。铁路简支梁桥球型钢支座的滑板材料选择了改性超高分子量聚乙烯。首先:该种材料的容许设计应力高,为聚四氟乙烯的1.5倍。其次,该种材料的耐磨耗性能优异。德国斯图加特大学材料试验室对德国毛勒公司生产的改性超高分子量聚乙烯MSM的耐磨耗性能进行过系统试验。该材料在60 MPa应力条件下以15 mm/s的位移速度累计滑动50 km后,板材表面未见明显磨损。我国科研人员在将改性超高分子量聚乙烯用于球型钢支座时也对其进行了50 km磨耗试验,试验结果与德国斯图加特大学的试验结果一致。相比较而言,聚四氟乙烯适应高应力、快速度、长距离的能力较差,磨耗率高,其磨耗率随正应力和位移速度的提高而直线增加,当应力 >36 MPa、位移速度 >8 mm/s时磨耗率远大于改性超高分子量聚乙烯。另外,改性超高分子量聚乙烯具有良好的温度适应性,在-50℃~+60℃的试验温度范围内,其拉伸强度和扯断伸长率均满足技术要求,且磨耗率和摩擦系数均较低,性能保持稳定。因此,该种材料可以满足不同温度环境内的使用要求,无论是在东北雪原、西北大漠还是在炎炎烈日包围的南方,改性超高分子量聚乙烯都可以发挥优异的性能,并提升了球型钢支座的整体耐久性,可实现与桥梁等寿命。

4 球型钢支座简支梁桥安装接口的适应性研究

我国新建铁路线运行速度在200 km/h以上,车辆密度大,运营要求较高,用于检查、维修的时间有限。因此,在新线建设中,简支梁桥大量地采用了等跨标准梁型,截面相同、构造统一,采取现场工厂化预制,效率高,便于施工、质量控制和检查维修。由于该种梁型结构的固定化,使得与之配套使用的桥梁支座必须以其为基准,在构造及安装尺寸上与标准梁的预留尺寸相一致,否则将影响到施工进度和支座正常功能的发挥。现阶段标准梁通用参考图中支座安装接口的尺寸是根据盆式橡胶支座的平面尺寸确定的,而相同设计荷载下球型钢支座的平面尺寸比盆式橡胶支座小得多,因此给球型钢支座的安装提供了较大的适应空间,只要保证球型钢支座的上支座尺寸小于梁底预埋钢板的尺寸,而锚固螺栓孔位置与梁底预埋钢板保持一致即可顺利安装。考虑到未来的发展和经济性要求,还可对球型钢支座进行优化设计,使其结构更紧凑,尺寸更合理,并在此基础上推进标准梁通用图中支座安装接口的合理设计,从而节约成本,降低工程造价。

5 球型钢支座简支梁桥梁端转角的适应性

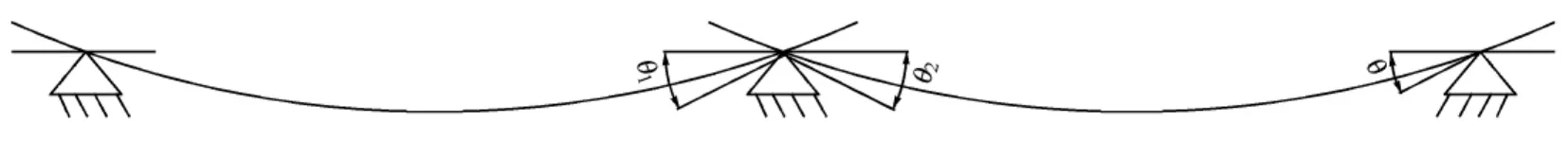

铁路桥梁的梁端竖向转角(θ1,θ2)通常由恒载、活载、预应力徐变上拱及预设上拱度等因素引起,其中恒载和活载是决定因素。在我国现行铁路设计标准中,由竖向静活载引起的梁端竖向转角最大值应满足:θ≤3.0 ×10-3rad,θ1+ θ2≤6.0 ×10-3rad。见图 6。

图6 梁端转角示意

由以上数值可知,铁路桥梁竖向静活载引起的梁端竖向转角较小,而实桥设计时转角控制值均偏于安全,考虑动力系数的影响后梁端转角 θ不超过5.0×10-3rad。由于恒载在竖向设计荷载中所占比例通常在60%左右,因此由恒载引起的梁端转角可按1.5倍的活载转角计算,最大不超过8.0×10-3rad。考虑安装偏差引起的梁端初始转角0.5×10-3及预留的转角余量0.5×10-3rad后,铁路简支梁桥梁端竖向转角的最大值为14×10-3rad。球型钢支座对梁端竖向转角的适应能力是由其设计转角的大小决定的,目前国内、外标准规定的球型钢支座最小设计转角为20×10-3rad,针对铁路简支梁桥的使用要求具有充足的安全储备。同时球型钢支座的设计转角可进一步提高,现阶段球型钢支座的设计转角最大可达到60×10-3rad,以满足不同桥梁的使用要求。因此,球型钢支座能适应铁路简支梁桥的梁端转角要求,并可发挥转动灵活的特点,减小转动引起的附加弯矩对梁体本身的影响。

6 球型钢支座简支梁桥线路坡度的适应性研究

使用球型钢支座的铁路桥梁可采用在梁底支点处预设楔块或在支座上座板表面预设坡的方式来调整梁体顶面的纵坡以适应线路的坡度。采用在梁底支点处预设楔块时,应在预制或现场浇筑梁体前调整梁底模板的布置以形成预设坡度的混凝土楔块,该楔块底面平整,并与支座进行正常连接。采用该种调坡方式时,支座本体可不做任何改变,但对梁底模板的布置精度要求较高,当线路坡度分级较多、梁体数量较大时,不利于批量生产,且容易出错,给整个工程造成不必要的经济损失。在球型钢支座上座板表面设坡是一种简单、经济、有效的方法,在保证支座板纵向中心处厚度不变的情况下通过机加工形成纵坡。该步骤在支座加工厂内完成,操作简单、易于控制,并且通过对线路坡度的合理分级,可简化加工工艺和质量控制程序。采用该方式调整线路坡度时,梁体模板不必进行特殊布置,可有效提高制梁、架梁效率,节省施工工期。为了避免上支座板纵向两端的厚度相差较大而引起滑板等部件的受力不均,影响支座的整体性能,采用该方法调坡的最大坡度不宜超过30‰。

由于线路坡度的大小对线路的走向、长度、工程投资、运营费用、牵引重量及运输能力都有较大的影响,因此,新建线路的坡度大部分在30‰以内,30‰以上坡度的线路在总里程中所占的比例极小。针对该种情况,在球型钢支座上支座板预设坡的调坡方式可满足铁路简支梁桥适应线路纵坡的使用要求,大大节省制梁的工期,有利于施工进度的控制。

7 结语

通过以上分析可知,用于铁路简支梁桥的球型钢支座具有结构的科学性、材料的先进性、性能的稳定性及良好的耐久性,完全适应现有铁路简支梁的安装接口、梁端转角以及线路坡度,并可实现与既有线桥梁支座的互换,可在新线建设及既有线改造中发挥更大的作用。

[1]郑健.中国高速铁路桥梁[M].北京:高等教育出版社,2008.

[2]庄军生.桥梁支座[M].北京:中国铁道出版社,2004.

[3]刘广健.超高分子量聚乙烯[M].北京:化学工业出版社,2001.

[4]中华人民共和国铁道部.TB10621—2009 高速铁路设计规范(试行)[S].北京::中国铁道出版社,2009.