绞刀轴滑动轴承箱密封装置的改型设计

“巴坦安耐”轮是广州航道局的绞吸式挖泥工程船。进厂时,我们对其进行了测量。其绞刀轴的工作轴的非磨损面轴径为D415 mm,但在绞刀轴的4组滑动轴承箱的填料端盖处,被磨出8道宽50 mm,深10~12 mm的凹槽,把4组轴承箱打开后,发现每组轴瓦磨损30 mm之多,并且上、下轴瓦对调使用过。

1)问题分析及解决方案。

通过测量和进一步分析,以及与船方的沟通了解到,此次进厂要更换4组轴瓦,如果轴承箱密封装置的可靠性不解决,会直接影响新换轴瓦的使用寿命,从而造成较大的经济损失,甚至可能产生重大安全事故。因此,我们把如何修理好轴承箱密封装置作为重中之重。其方法通常有以下几种。

(1)按现有的轴径重新加工密封装置,这样不仅工序简单,而且大大减小了修理成本,可这样会加重轴径的磨损,从而使轴的强度受影响。

(2)采用堆焊修补法,轴体为钢质材料,其可焊性差,而且焊接后应力难以消除,容易产生变形,以及产生裂纹,对轴损伤较大。焊后轴需要拆落上床光削,轴线需要重新找正。

(3)采用涂抹环氧树脂修补法,绞刀轴工作时,有大量泥沙,凹槽内涂抹环氧树脂,其结合能力差,不耐磨损,容易脱落。

(4)采用涂抹工程胶粘合剂。例如可赛新、铁水泥等工业修补剂材料。不过成本费用较高,质量也很难得到保证。因此,这种方法也不亦采用。

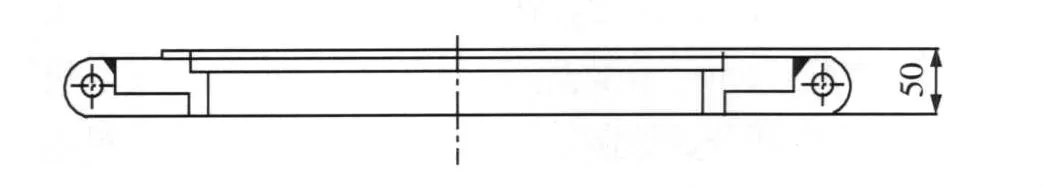

排除上述的情况,通过认真思考且经船方同意,我们对绞刀轴轴承箱密封装置的填料端盖进行改型设计,将填料端盖由原来宽50 mm加至90 mm,并且在加宽的位置,开设一道密封槽,增加一道填料,将原有一道填料加粗即成为双层密封结构,而新制的填料是安装在工作轴的非磨损面上的,这样新增密封质量得到保证,原填料端盖、新制填料端盖如图1,图2所示。

图1 原填料端盖

图2 新制填料端盖

2)使用效果。

采用新制的密封装置结构,比采用工程胶黏剂的方法节约材料费用4万余元,其中还不包括施工等费用。不但节约了成本,而且由原1道密封增加为2道密封,修理质量得到保证,大大增加了绞刀轴和轴承的使用寿命,并且确保按期交船,船东非常满意。