某大型集装箱船中间轴承换新简介及监修要点

赵贝尔,范志勤,沈泽民,倪志峰

(上海远洋运输有限公司,上海 200090)

0 概述

5 100 TEU集装箱船是某船厂的首制船和主打产品,该系列船是国内船厂和设计单位自主研发、设计、建造的新一代大型集装箱船。主辅机设备国产化率相当高,部分产品是首次在大型集装箱船上使用,因此也产生了不少问题,其中以中间轴承损坏,影响船舶安全和正常营运最为突出。

在试航和实际营运中,陆续发现主机传动轴系中间轴承高温报警、下瓦烧熔、甩油环与挡油板发生擦碰等故障。因屡次在多艘船上发生类似事故,船厂分析认为原因有以下几种:①接触面清洁不佳;②轴瓦间隙不对称或偏小,轴瓦和轴颈贴合不佳;③上瓦的间隙不对称造成的滑油断流等。针对以上原因,船厂采取了如下几项措施:①清洁接触面,对干摩擦导致烧熔的轴瓦进行拂刮;②用压铅法测量上轴瓦与轴径的间隙,在轴承盖结合面处加铜垫片的方法加大间隙;③调整轴封处的间隙,使下轴瓦的间隙符合要求,保障润滑效果等。

虽然经过多次研究、改进,但始终未能找出具体原因,没能从根本上解决问题。本着对自己产品负责的态度和消除给船东带来影响的目的,船厂决定更换本船的中间轴承,希望能在保修期内彻底解决这项缺陷。因为大型集装箱船更换中间轴承在国内属于首次,无现成的施工标准,船东、船厂及设计部门参照轴系建造工艺,制定了一套更换方案。

1 方案确定

该集装箱船的轴系总长为42.3 m,3根中间轴之间及艉轴通过法兰盘连接,3个中间轴承托起整根中间轴。

1.1 两套轴承的比较

综合考虑和协商后,决定选择日本KEMEL公司生产的KMS750型中间轴承,其与C725型中间轴承的区别有:①新轴承采用整块固定式厚壁下瓦,旧轴承是3块可倾式下瓦;②新轴承下瓦长度640 mm,旧轴承是540 mm;③新轴承中心线到轴承底脚面的距离700 mm,调整垫片厚度要求在45~60 mm范围内;旧轴承中心线距离为710 mm,调整垫片厚度为25~45 mm;④新轴承挡油板是前后活动式,旧轴承为固定式;⑤新轴承的轴封是橡胶密封圈,旧轴承为迷宫式等。

1.2 轴系校中计算要求

轴系校中计算书要求有:船舶吃水状态,主机的完整性,临时支架的强度,轴系法兰间的间隙、曲折和偏移值,千斤顶的顶举位置,轴承负荷范围等。因本次是更换中间轴承,主机和轴系状态已经基本确定,所以主要考虑吃水、顶举位置和轴承负荷等因素。

2 施工程序与方法

2.1 更换冷却水管

为满足KMS750型中间轴承的冷却要求,冷却水进回水总管尺寸由DN65增加到DN80,每道轴承的冷却水支管尺寸由DN32增加到DN40,相关管路及阀件要做相应更换。

2.2 更换轴承基座

进厂前按图将新基座面板、固定垫片及加强肘板,临时支架加工好;船舶按照要求将调整吃水。进厂后,测量各中间轴承与内底板之间的高度,做好记录,在测量位置做好标记。主机处于冷态后,测量主机各缸拐档差,用顶举法测量各道中间轴承、艉轴前轴承负荷作为改装后参考。

1)拆除中间轴承附近阻碍吊装的管子、栏杆等附件,机舱反顶相关位置烧制吊装用耳环,拆除轴承底脚螺栓等。用千斤顶将中间轴抬高0.5 mm左右,在No.1,No.2中间轴后部增加两处临时支撑。为保持现有轴系的位置,暂时保留No.2中间轴承,先整体移出No.1、No.3中间轴承;两道新轴承定位完成后再换新定位No.2中间轴承。

2)根据新轴承的中心线高度、固定和调整垫片高度、新面板厚度及考虑切割余量和变形,计算原基座应割除的高度并在基座上划平线定位。按照画线割除原基座面板,根据图纸在原基座肘板上开6个U型槽,便于新轴承底脚螺栓穿过。

3)修正、打磨、处理好焊接坡口后,吊入新的基座面板和新轴承底座,完成初步定位,点焊基座面板。移开新轴承底座,焊接新面板和加强肘板。烧焊时注意在对称位置同时进行,减少面板变形,对焊接好的新面板进行水平校正。使用重磅样板对新面板上固定垫片进行拂磨加工,注意垫片向外倾斜。

2.3 新轴承安装与调整

面板全部更换完毕,验收合格后,开始安装新中间轴承。新轴承下瓦固定在轴承底座上,吊装时需要小心谨慎,避免轴承下瓦碰伤;注意对轴颈处清洁,涂滑油防止擦伤。

轴承总成复位后,上紧轴承底座支头螺丝并用该支头螺丝调整轴承座底脚与面板的平行度;调整轴颈与下轴瓦的间隙及中间轴中心线与轴承中心线的平行度。拆除两处临时支撑,让轴承下瓦托住中间轴。测量中间轴承的负荷,用支头螺丝调节各轴承的高度,完成负荷分配,使每道轴承的负荷在允许的范围内,最好接近中间值。

2.4 拂磨调整垫片

测量轴承调整垫片的厚度,将调整垫片进行车间加工,并保留0.2 mm的拂磨余量。现场拂磨调整垫片的上下表面,使其与轴承底脚及固定垫片的接触面达到70%以上接触,可按每25 mm×25 mm的范围内不少于3个接触点判断,注意蓝油的厚度在8~10 μm左右,并用0.05 mm塞尺检查。

将拂磨后的调整垫片安装到位,上紧轴承底脚固定螺栓,在底脚左右对角位置铰制定位销孔,安装定位销。松开支头螺丝,测量3道中间轴承的负荷,防止拂磨垫片过程造成的轴承负荷变化,检查各道轴承间隙。

2.5 轴承附件安装

安装甩油环及橡胶轴封,为保证甩油环与其安装槽的前后间距及轴封与轴封端盖内侧的间距符合要求,需要盘车至少1圈,保证圆周上各点间距都一致。

安装轴承上轴承盖时注意挡油板的位置,避免其与甩油环碰擦损伤,挡油板与甩油环的间隙控制在1~1.5 mm范围内。上紧上盖螺栓,中间轴承更换完成,各拆除附件复原。

3 过程控制与主要项目验收

在整个中间轴承更换过程中,不仅要对进度做到心中有数,还要对重要节点进行控制。比如:拆前的轴承负荷检查,基座完工检查,中间轴承与轴的间隙检查,垫片拂磨后的蓝油检查,安装完成后的轴承负荷检查,油箱加油前的清洁检查等;另外还要注意冷却水管更换安装,温度表盘和探头的安装等。

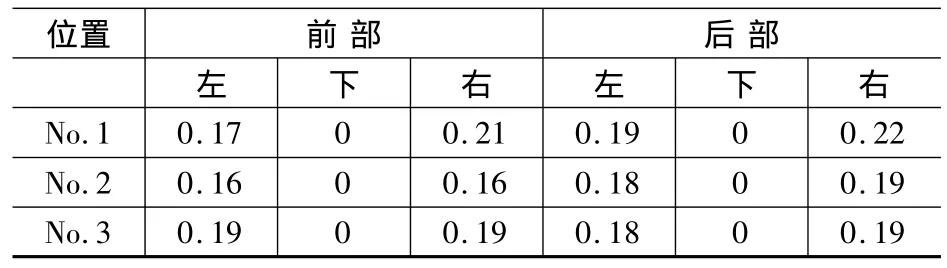

3.1 轴承间隙验收

为实现轴承下瓦和轴颈贴合情况达到最佳,必须保证轴承中心线与轴中心线基本一致。通过测量下轴瓦前后的左、下、右6个点的间隙,既可以甄别贴合间隙情况,还可以判断轴承和轴的中心线的平行度。根据KEMEL公司的经验,左右间隙应控制在0.10~0.30 mm,下部间隙通常为 0 mm,中心线偏差平行度不超过0.03 mm。表1为轴承间隙本船实测数据。

表1 轴承间隙测量值 mm

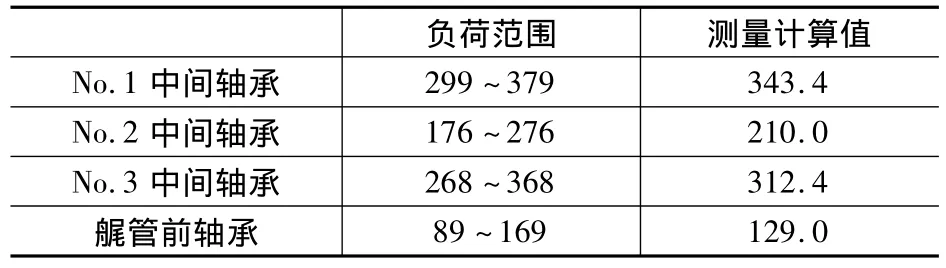

3.2 轴承负荷测量

轴承负荷必须满足轴系校中计算书的要求,这是本次更换中间轴承的关键,因此采用千斤顶顶举法对轴承负荷进行检查。

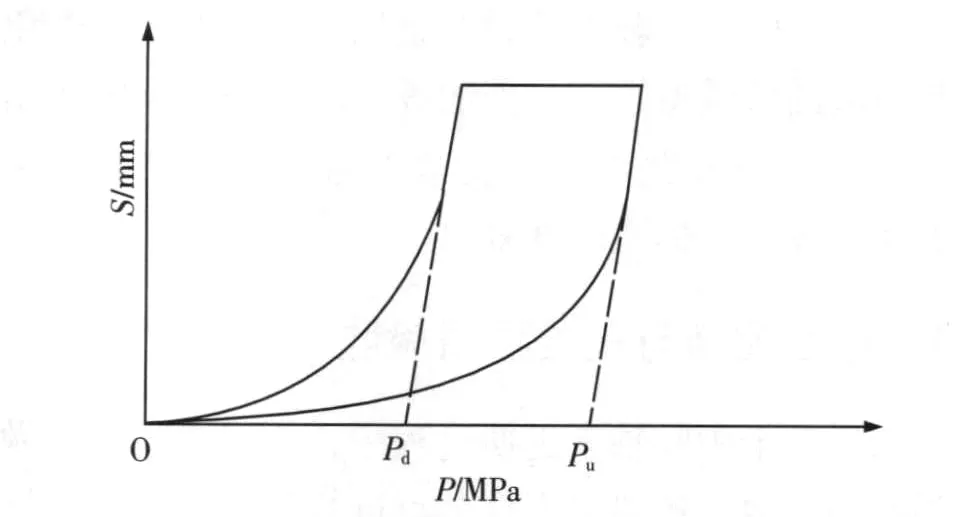

轴承负荷测量前,将船舶吃水调整到要求的吃水,停止所有振动作业,脱开主机盘车机。按照轴系校中计算书所示的位置,先固定千斤顶座架,再安装千斤顶,松开中间轴承上轴瓦和轴承底脚上的支头螺丝。在千斤顶所对应的轴颈上,放置一个千分表,千分表的支架要牢固。掀动油泵从而顶升中间轴,要求油压每升高2 MPa,记录对应的千分表读数,直到压力上升不大但轴颈抬高较快时为止。慢慢地放液压油,每降2 MPa,记录对应的千分表读数,直至油压完全释放,并绘制顶升、降压与位移曲线图,如图1所示。

图1 顶升过程升降压力与位移的曲线

计算轴承负荷,计算公式如下:

式中:F,轴承实际负荷,kN;k,顶举系数,和千斤顶支撑位置有关;A,千斤顶的活塞面积,cm2;Pu和Pd,分别是升降曲线反向延长线与横轴交点,为位移为0时轴承承受的压力,MPa。

分别测量 No.1、No.2、No.3、艉管前轴承的负荷,并绘制压力位移曲线,根据曲线图计算所得的轴承负荷如表2所示,均满足要求。

表2 轴承负荷 kN

另外还可以用同样方法测量主机飞轮端的主轴承负荷,根据本船主机说明书要求,该负荷应在0~1 120 kN之间,测量计算值为5 kN。

4 系泊试验和海上试车

4.1 码头系泊试验

码头系泊试验时,为保证试验的安全,需要将船舶系钢缆并用拖轮顶推。主机转速也控制在36 r/min内,进行正倒车交替试验,查看中间轴承甩油环工作情况,中间轴窜动对甩油环的影响及轴承温度变化等。显然该转速下的温度变化不能完整反映中间轴承工作时的实际温升变化。

4.2 海上试车

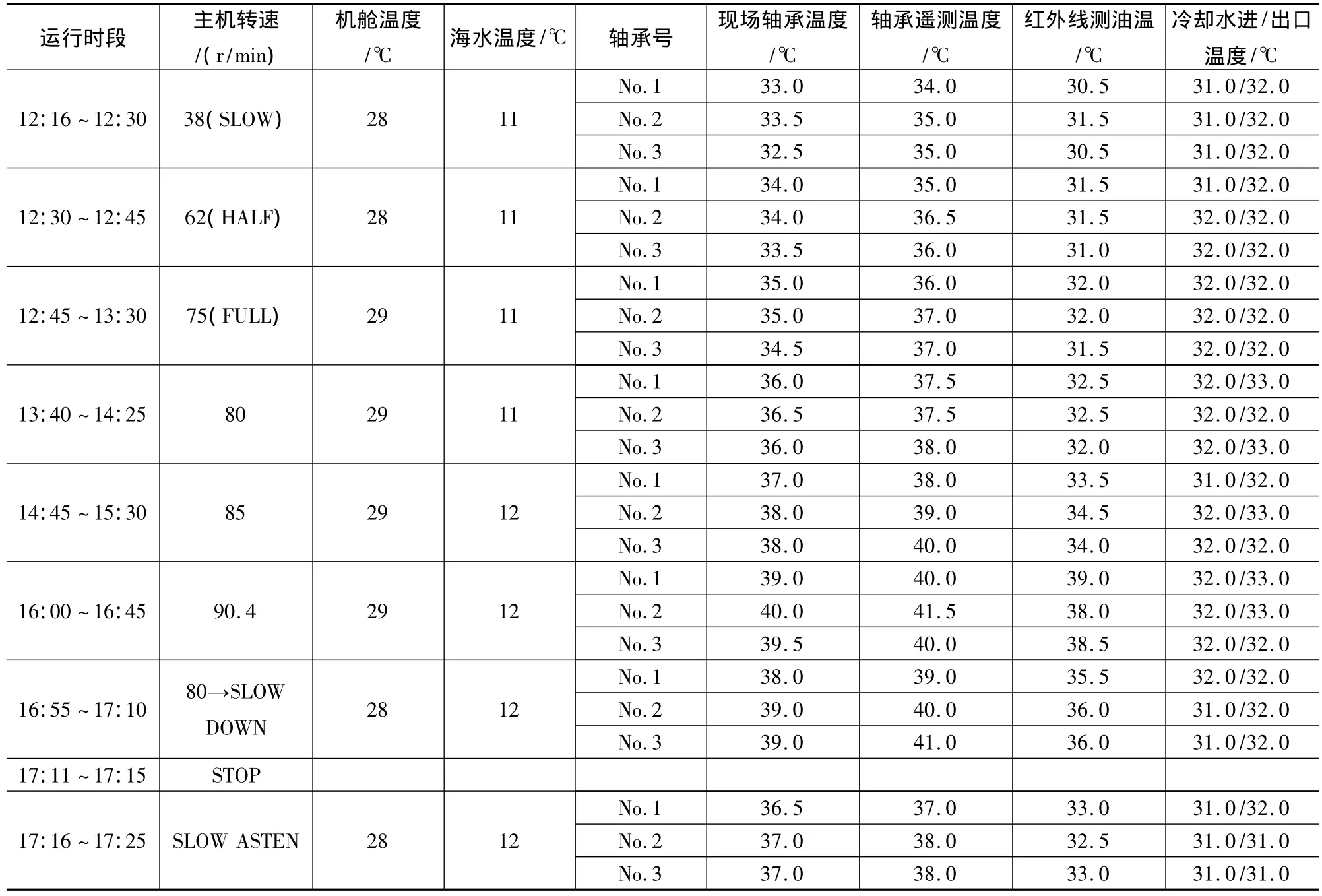

为检查轴系高速运转时中间轴承的情况,验证更换后轴系的可靠性,船东与船厂沟通后决定进行海上试验。程序是主机从38 r/min开始,在62 r/min、75 r/min分别运行15 min,在80 r/min、85 r/min、90 r/min分别运行45 min,然后主机减速到80 r/min后,将主机迅速减速到SLOW DOWN,观察主机负荷突变时的中间轴承工况。随后停车,再进行倒车试验运转10 min,并记录需要运行参数。本船更换中间轴承后,测得的数据良好,如表3所示。

5 结语

本次中间轴承更换任务的成功完成,关键在于:技术、人员等准备充分,施工程序、工艺标准切实可行,重要环节控制有效,工程进度有序及验收过程把关严格。通过对中间轴承更换案例的总结,不仅可以为修船厂提供一套合格的修船工艺,还能够为监修人员提供可行的检查依据。

表3 海上试车试验数据

[1]陆俊蚰.船舶建造质量检验 [M].哈尔滨:哈尔滨工程大学出版社,1996.

[2]于洪亮,黄连忠.船舶动力装置 [M].大连:大连海事大学出版社,2006.

[3]周继良,邹鸿钧.船舶轴系校中原理及其应用 [M].北京:人民交通出版社,1985.

[4]魏海军,金国平.轮机维护与修理 [M].大连:大连海事大学出版社,2000.

[5]江志斌,孔庆卫.船舶轴系的合理校中与艉轴承套斜镗孔 [J].辽宁造船,2008(2).