“安吉5号”船可调桨装置变距操纵系统修理工艺研究

丁韦青,裴弘刚

(上海船厂船舶有限公司,上海 200124)

“安吉5号”船是一艘汽车滚装船,该船总长115 m,型宽20 m,型深17.6 m、载车数为520辆、主机型号为6UEC37LA、CPP系统型号为XS-96、可调桨直径3 500 mm、桨叶4片。本次进厂修理的主要工程是解决可调桨装置变距操纵系统不灵活的问题。

1 现状调查与分析

该船在实际运行中主机在额定转速时,可调桨装置变距操纵系统不灵活,特别在进出港口、靠离码头时尤为明显。在自动正螺距变距操纵时,正螺距在0°~10°范围内,螺距变化十分缓慢,几乎卡死,必须将主机的转速降低至160~170 r/min时,变距操纵才能继续进行;人工应急螺距操纵也发生了卡死现象,必须通知集控室将主机的转速降低,变距操纵才能继续进行。而在负螺距变距操纵时,不管是自动变距操纵还是人工应急变距操纵,负螺距在0°~10°范围内,变距操纵速度变化很快,很不正常。根据症状分析,想要查找出原因,需实地勘察变距操纵的全过程,并从各系统中逐个排查排除故障点。

该船的可调桨装置变距操纵系统由液压系统、电气系统、螺距反馈机构、螺距操纵的传动机构等部分组成。首先排查可调桨装置变距操纵的液压系统,检查液压系统中的操纵螺距主控制阀、安全阀、溢流阀等阀件和管路中各类仪表、各管接头的工作状态均无泄漏,仪表上显示正常工作油压为7.5 MPa,液压系统处于正常的工作状态;检查电气系统部分也正常;螺距反馈机构可以在机舱里检查,检查螺距反馈机构各部件连接处是否松动,螺距的限位开关是否失灵,排除这些故障点后,再排查螺距操纵的传动机构部分,由于螺距操纵的传动机构安装在艉轴系的内部,且又在水下无法检查,必须进坞作进一步拆卸检查。

在船方确定“安吉5号”船来我公司进行修理后,根据船方提供图纸进行分析、研究可调桨装置的结构设计原理。着重分析可调桨装置变距操纵的传动机构部分,了解其结构和工作原理。可调桨装置变距操纵的传动机构是由2部分组成,一是产生动力部分的配油轴内的伺服油缸、伺服活塞和活塞杆等部件,二是传递动力部分的安装在艉轴内的推挽轴、推挽轴上的十字导架、滑块及桨叶等部件。通过研究其结构和工作原理寻找出存在问题的关键所在,同时,针对现场变距操纵时排查已确定的故障点制订相关的修理工艺。

2 船舶进坞后勘验、测量

“安吉5号”船进坞后,对可调桨装置进行了外部结构的勘验检查,发现桨叶的螺距面及背面严重磨损,其中一处桨叶与桨毂连接处的密封压盖已丢失,造成密封失效,海水、泥沙直接进入桨毂内部,加剧了可调桨装置桨毂内部的变距操纵机构各运动部件之间的磨损,导致可调桨装置变距操纵的传动机构非正常工作,最终发生了变距操纵不灵活的后果。

根据可调桨装置的拆卸工艺及说明书上的拆卸步骤进行拆卸解体工作。拆卸解体后,对桨叶、推挽轴、推挽轴轴承、推挽轴上的十字导架、滑块等各运动部件进行了勘验、测量工作。

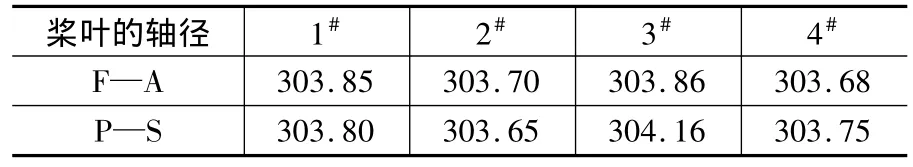

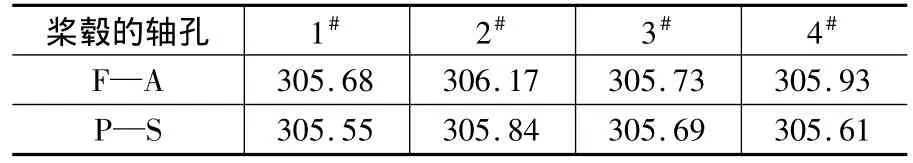

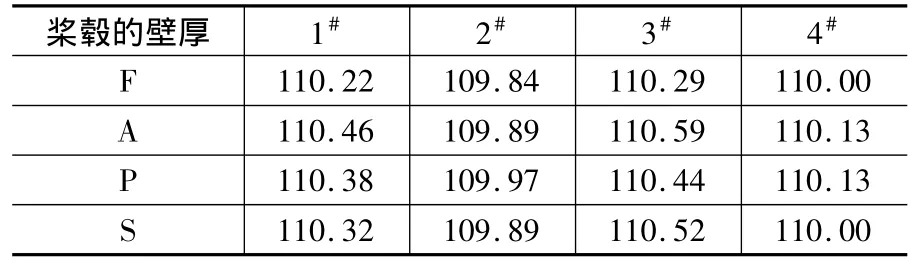

1)桨叶和桨毂的测量,原始测量数据如表1~表4所示。

表1 4片桨叶根部轴径 mm

表2 桨叶的轴径开档尺寸 mm

表3 桨毂的轴孔 mm

表4 桨毂与桨叶根部轴径开档相配合的壁厚 mm

从表1、表2、表3、表4中的原始测量数据反映,4片桨叶的轴径及两侧的推力面与桨毂上的轴孔及相对应的配合平面已发生严重的磨损,轴径与轴孔的配合间隙最大为2.47 mm,最小为1.53 mm,而桨叶推力面的平面间隙最大为2.38 mm,最小为0.81 mm,都已严重超差。

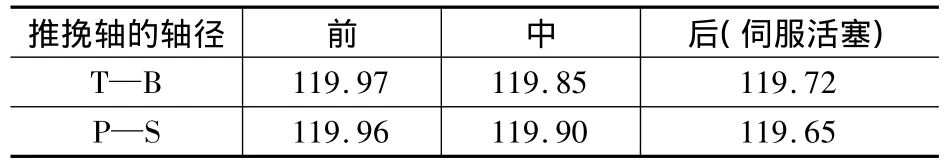

2)推挽轴轴径和推挽轴轴承的测量,原始测量记录如表5、表6所示。

表5 推挽轴轴径 mm

表6 推挽轴轴承 mm

从表5、表6中的原始测量数据反映,推挽轴上的各档轴径与轴承也发生了磨损,特别是靠近艉轴法兰端的轴承和桨毂中伺服活塞的轴承间隙已超过极限间隙 (极限间隙为0.50 mm)。

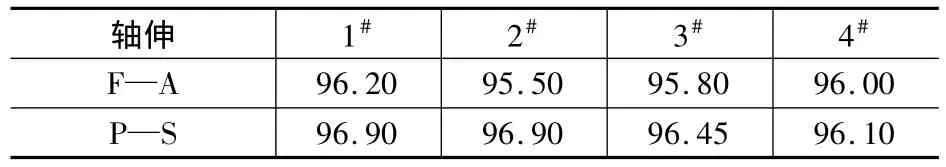

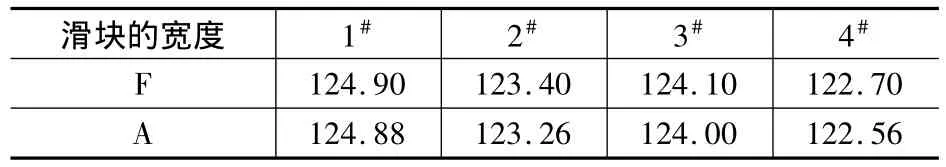

3)对十字头导架上的轴伸和滑块的轴孔及滑块两侧工作面的宽度和桨叶滑槽两侧工作面的宽度的测量,原始测量记录如表7~表10所示。

从表7、表8、表9、表10中的原始测量数据反映,滑块的轴孔和十字头导架上的轴伸发生了严重的偏磨现象,其配合间隙严重超差,且轴伸表面有蜂状的腐蚀点,其深度达3~4 mm;而滑块和桨叶滑槽之间的配合间隙也严重超差,滑槽两侧工作面的平行度也发生了不规则的变形。

表7 轴伸尺寸 mm

表8 滑块的轴孔尺寸 mm

表9 滑块工作面的宽度 mm

表10 桨叶滑槽宽度 mm

综合上述,由于桨叶的密封压盖丢失,造成可调桨装置密封失效,导致润滑油的流失及海水、泥沙的进入,引起可调桨装置变距操纵系统的传动机构非正常磨损,这就是“安吉5号”船船用可调桨装置变距操纵系统不灵活的主要原因,从而证实了现场调查所作出的判断是正确的。

3 具体实施修理

1)艉轴的修理。

艉轴拆卸后,测量艉轴内、外轴承档的轴径尺寸及内、外艉轴承的内孔尺寸,并计算出其配合间隙在规范允许的范围内。同时根据对推挽轴的轴径和轴承的勘验、测量结果,采用切削加工的方法拆除靠近艉轴法兰端的推挽轴轴承,并检查艉轴内、外轴承档和哈夫联轴器处轴径的圆跳动量以及艉轴法兰的圆跳动量和端面跳动量,都在规范之内。新制推挽轴轴承采用干冰冷缩的方法进行安装。

2)桨毂的修理。

根据桨毂的结构,设计了桨毂加工的工装件基准假轴和基准定位板,并制订了工装件的机加工工艺流程。基准假轴按后桨毂内轴向的伺服活塞轴承本体孔的直径配制,基准假轴配制的技术要求:同轴度≤0.025 mm;圆柱度≤0.02 mm;粗糙度为Ra3.2;配孔-0.06 ~ -0.04 mm。基准定位板按前桨毂的轴向司必克孔的直径配制,基准定位板配制的技术要求:同轴度≤0.025 mm;圆柱度≤0.02 mm;垂直度≤0.025 mm;粗糙度为Ra3.2;配孔-0.02~+0.02 mm;基准定位板中间的通孔配基准假轴-0.06 ~ -0.04 mm。基准假轴、基准定位板加工后经检查完全符合其设计图纸上的技术要求。

后桨毂与前桨毂用螺栓接拢后敲紧成整体——桨毂,测量桨毂安装桨叶的轴孔直径及桨毂壁厚,做好测量记录;根据测量记录寻求最佳的加工尺寸。

桨毂组装后,经校调发现后桨毂内轴向的伺服活塞轴承孔的中心线走中,采用机加工方法拆除后桨毂内轴向的伺服活塞轴承 (轴承换新),并检查伺服活塞轴承本体孔的中心线与桨毂前端面为基准面的垂直度。经检查发现伺服活塞轴承本体孔的中心线与桨毂前端面为基准面的垂直度严重超差,中心线向右偏0.53 mm,向下偏0.09 mm。通过镗伺服活塞轴承的本体孔来校直其中心线,测量孔的尺寸,并做好记录;同时,将基准定位板安装于前桨毂的轴向司必克孔内,把桨毂组件吊起放置于镗床的工作台上,桨毂组件与工作台之间固设基准垫块,用螺栓将桨毂组件与工作台连接整体。再将基准假轴吊起插入后桨毂内轴向的伺服活塞轴承本体孔中,并穿过安装在前桨毂轴向司必克孔中的基准定位板中间的通孔。

基准假轴、基准定位板安装后,测量基准假轴至桨毂内侧平面的距离;以测出距离的最大处,将桨毂内侧平面镗平,轴孔镗圆、轴孔两端倒角修正,外侧平面镗平及司必克孔镗圆,以此为基准再分别镗加工另外3处,保持桨毂内侧平面至桨毂中心线的距离相等,即“L±0.03”;安装桨叶的桨毂轴孔的宽度尺寸相等,即 “B±0.025”;轴孔的直径相等,即 “D±0.02”。

桨毂安装桨叶的轴孔、平面经机加工修理后达到了以下技术要求:同轴度≤0.025 mm;圆柱度≤0.02 mm;垂直度≤0.03 mm;轴孔内、外两侧平面的平行度≤0.025 mm;粗糙度在Ra3.2以上,其修理的技术要求完全符合规范要求。桨毂加工工装件的使用,消除了加工设备精度不高的缺陷,确保了桨毂的加工精度。

3)十字导架上的轴伸的修理。

因十字导架固设于推挽轴上,与推挽轴的配合采用过盈配合,无法将十字导架从推挽轴上拆卸,而推挽轴的长度大约8 500 mm,增加了对十字导架上的轴伸修理的难度。为了解决十字导架上的轴伸修理的问题,将推挽轴吊上车床进行校调找中,同时在十字导架两端的轴台上车削两个直径相同的圆,作为基准圆,再在十字导架一侧面车削平面,作为基准面。

由于十字导架结构的复杂性,在车床上无法对十字导架上的轴伸进行加工修理,只得在车床上找中找出镗床加工轴伸的基准面及基准圆,再采用镗床切削加工消除轴伸磨损产生的椭圆度。

十字导架上的轴伸经机加工修理后达到了以下技术要求:同轴度≤0.01 mm;圆柱度≤0.01 mm;垂直度≤0.03 mm;圆度≤0.01 mm;粗糙度在Ra1.6以上,其修理的技术要求完全符合规范要求。

4)桨叶的修理。

根据桨叶各部位的磨损情况,制订了桨叶的焊接工艺,也可参照中华人民共和国船舶行业标准CB 3369—1991《船用可调螺距螺旋桨修理技术要求》及全国船舶标准化技术委员会专业标准CB*3095—1981《民用铜合金螺旋桨补焊规则》中的有关要求。桨叶焊接修理时,在工装件一侧平面上焊接一段钢管,便于桨叶焊接时均匀转动,缩短起吊翻身时间,提高桨叶的焊接质量。

桨叶焊补修理结束后,按桨叶的机加工工艺进行对桨叶的焊补部位实施切削加工。在切削加工时,由于工装件的使用,方便了桨叶在机加工时的搭装、找中,提高了桨叶的加工精度。加工后的桨叶根部轴径达到了以下技术要求:同轴度≤0.025 mm;圆柱度≤0.02 mm;圆度≤0.02 mm;垂直度≤0.03 mm;两侧推力面的平行度≤0.025 mm;粗糙度在Ra1.6以上,其修理的技术要求完全符合规范要求。

桨叶的机加工结束后,拆除工装件,桨叶的螺距面、背面的焊疤打磨光洁。同时,用平板手工拂配桨叶根部端面的滑块槽两侧工作面,再用新制的滑块与桨叶根部端面上的滑块槽两侧工作面进行手工拂配。经拂配后桨叶根部端面上的滑块槽与新配制滑块两侧工作面的配合间隙为0.10~0.12 mm,滑块两侧工作面的平行度小于0.02 mm,粗糙度在Ra1.6以上。滑块两侧工作面与桨叶根部端面上的滑块槽两侧工作面的实际接触在25 mm×25 mm的面积上大于5个接触点,实际接触面积大于总面积的80%,其修理的技术要求完全符合规范要求。

5)可调桨装置各运动部件预装、拂配修正。

桨毂、桨叶、十字导架等各部件机加工修复后,制订了各运动部件预装、拂配修正工艺,经过预装、拂配修正消除了各部件之间的加工误差。

桨毂与桨叶经预装后,用手工拂配消除加工误差。经修正后检查,各配合面接触均匀,桨毂的轴孔、两侧平面与桨叶根部头颈的轴径、两侧平面之间的配合间隙均为0.10 ~0.12 mm,轴孔的圆柱度小于0.02 mm,粗糙度在Ra1.6以上。桨叶根部的密封面与密封压盖经预装后拂配,它们之间的配合间隙为0.16~0.25 mm,密封压盖的修理技术要求符合规范要求。

推挽轴上的伺服活塞应与后桨毂内轴向新配制的伺服活塞轴承进行手工研配。研配后,经检查它们之间的配合间隙为0.09 ~0.11 mm,轴承孔的圆柱度小于0.02 mm,粗糙度也在Ra1.6以上,其修理的技术要求符合规范要求。可调桨装置安装时,伺服活塞上的密封件换新。

推挽轴上的十字导架上的轴伸轴径与滑块上的轴孔进行手工拂配,用色油检查。经拂配后测量检查,滑块的轴孔与十字导架上的轴伸轴径的配合间隙为0.05~0.07 mm,并做好配对编号。滑块的轴孔与十字导架上的轴伸的实际接触在25 mm×25 mm的面积上多于5个接触点,实际接触面积大于总面积的80%。十字导架上的轴伸的圆柱度小于0.01 mm。粗糙度在Ra1.6以上,其修理的技术要求符合规范要求。

6)可调桨轴系、可调桨装置实施总装工作。

根据《可调桨装置、轴系安装、螺距调试及调整试验工艺》实施总装工作。在整个总装过程中,工艺技术人员在现场进行工艺指导及质量监控,每一个影响质量的细节都不放过。可调桨轴系、可调桨装置总装后,在坞内进行了静态变距操纵试验,变距操纵灵活,以往的故障已被消除。

4 实施效果

在坞内对可调桨装置进行静态变距操纵试验,变距操纵灵活;在码头做系泊试验,可调桨装置进行动态变距操纵试验,变距操纵灵活,轴系运转稳定。又经实船试航校试,可调桨装置的轴系运转、动态变距操纵始终处于正常稳定的工作状态,试验结果令人相当满意。可调桨装置的修理工程顺利地通过验收,彻底解决“安吉5号”船船用可调桨装置变距操纵不灵活的问题,同时又保证了艉轴系修理的整体质量。