某船用汽轮发电机组油膜振荡诊断

油膜振荡是高速滑动轴承的一种特有故障,转子发生油膜振荡时足以引起转子轴承系统零部件的损坏。在一些大型的汽轮发电机组中,油膜振荡还可能导致整个机组毁坏,造成严重事故。对发生油膜振荡的机组,应及时进行诊断,采取有效的防护措施消除故障,以避免重大损失,保证机组正常运行。本文对导致某船用汽轮发电机组异常振动的油膜振荡进行诊断研究,同时对其成因进行了分析。

1)基本情况。

某船用汽轮发电机组为刚性安装,额定功率为1 100 kW,汽轮机额定转速8 475 r/min,发电机额定转速1 500 r/min。在该船等级修理时,将汽轮发电机组的汽轮机部分返原制造厂进行维护保养,并对机组进行了恢复。机组恢复后在运行过程中间或伴有吼叫声,振动与以往相比明显增大,操作人员肉眼就能观察到机组振动得厉害,严重影响了机组的正常运行,并对其它舱室的居住性及设备运行环境产生影响。

2)监测内容。

针对汽轮发电机组的振动异常,对其实施了振动监测。监测时,发电机负载为1 000 kW。

(1)测点布置。

对汽轮发电机组共布置了8个测点,其中1#~8#测点分别为汽轮机自由端、汽轮机输出端、齿轮箱小齿轮输入端、齿轮箱小齿轮自由端、齿轮箱大齿轮自由端、齿轮箱大齿轮输出端、发电机输入端、发电机自由端等8个部位的轴承,每个轴承测试垂向、横向和轴向3向振动速度有效值及相应频谱。

(2)测试仪器及设置。

测试仪器:VIBXpert振动数据采集器。采集设置:采集2~1000 Hz内速度有效值,单位mm/s,3次线性平均,分辨率0.25 Hz;同时采集2~10 000 Hz内振动信号。数据采集后用Omnitrend软件进行分析。

3)监测数据分析。

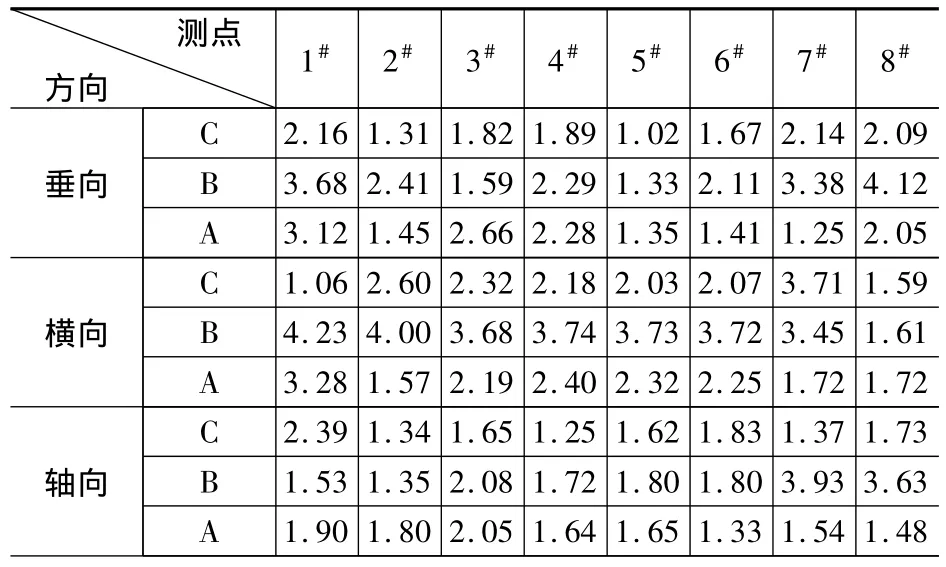

维护保养前后汽轮发电机组的监测数据分别见表1、表2。

从表1测试数据分别计算汽轮发电机组整机振动烈度分别为3.37 mm/s、4.92 mm/s,维护保养后整机振动烈度明显增大。同时通过对频谱进行进一步分析发现,维护保养后该机组的振动频谱中出现了64 Hz(为齿轮箱高速轴频率142.5 Hz的0.449倍)这一异常频率,该频率处振幅占2~1 000 Hz通频值的比例很大,尤其在齿轮箱高速侧,详见表2,且该频率不随机组负载情况而改变,而维护保养前该机组的振动频谱中并无该频率出现。综合分析,汽轮发电机组齿轮箱输入轴侧轴承存在油膜振荡,该机组振动增大应由此引起,64 Hz即为油膜振荡频率。针对该机组特点建议调整齿轮箱输入端轴系轴承的轴承间隙、拆检轴瓦。

表1 汽轮发电机组维护保养前后及调整后测试数据 mm/s

表2 维护保养后(调整前)2~1 000 Hz通频幅值及64 Hz处幅值与所占通频幅值的比例

4)诊断验证。在对该机组汽轮机轴瓦进行刮瓦并对其轴承间隙进行调整 (由原来的2.8 mm调整为1.8 mm)后,再次在相同工况下对汽轮机组进行了振动监测,测试数据 (见表1)明显下降,频谱中不再出现油膜振荡频率成分。依据调整后的测试数据计算汽轮发电机组整机振动烈度为3.33 mm/s,已恢复原有水平,按GB/T 16301-2008机组振动处于良好状态。通过与修理技术人员交流得知,该汽轮机维护保养后回装时的轴承间隙为长期的经验值,之前在此间隙下未曾发生过油膜振荡现象,但本次回装时,除了汽轮机外,齿轮箱和发电机均未进行相应调整,这导致机组原平衡状态得到破坏而引起油膜振荡发生。

5)结论。通过对该船用汽轮发电机组油膜振荡的诊断研究,可以得出以下结论:①该船用汽轮发电机组汽轮机侧轴承发生油膜振荡导致机组振动异常;②多厂家设备组合的机组进行维修时,如某一厂家设备进行了修理维护,其它各家设备也应进行相应调整,不能单纯头痛医头、脚痛医脚,否则修后容易出现性能下降或引入新的故障;③机组修理后首次动车时,应进行振动监测,为机组以后的启停、运行和诊断振动故障提供依据。