某型船用污油水分离器系统的改进

黄进明,赵庆军,刘 昕

(中国卫星海上测控部,江苏江阴 214431)

某船使用的某型油水分离器在实际的使用过程中,逐渐暴露出污油舱容积过小 (污油舱容积只有6.607 m3)、污油舱污油水分含量过高等不合理的现象。由于污油具有易挥发、易燃、易爆等特点,处理不当极易导致严重后果。因此,改进油水分离器排污油系统,消除污油的安全隐患,达到排污油的合理化、科学化,更好地减少环境污染、保护船舶安全,变得非常紧迫。

1 油水分离器工作原理、作用

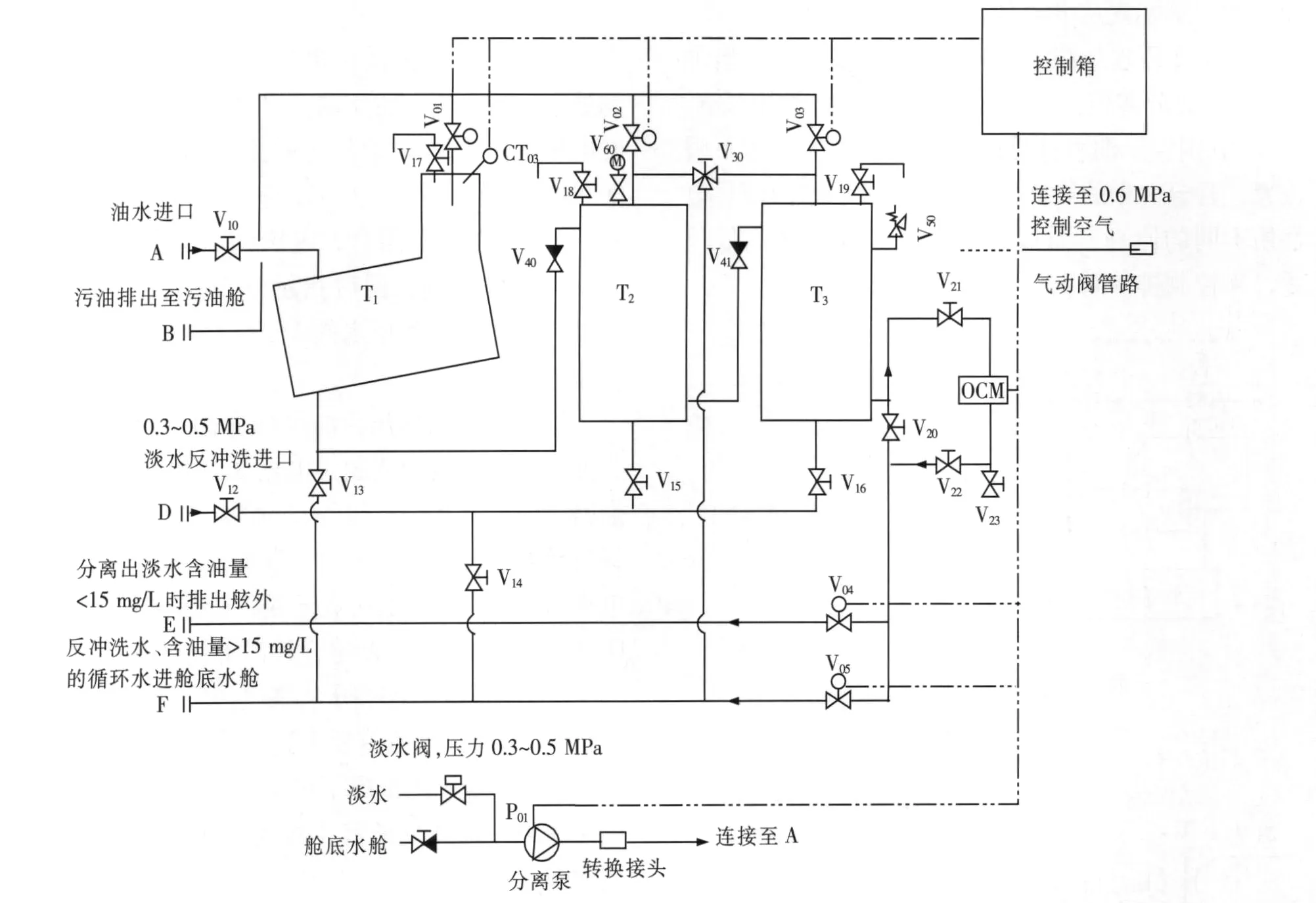

该型油水分离器为全自动运行设计,设备结构上主要由重力沉淀柜T1、过滤吸附柜T2和T33个舱底水分离处理柜组成,该装置主要由机械分离法、过滤分离法、吸附分离法相结合的方法[1],经过3级分离处理后的污油能够达到合格标准最佳的效果。

如图1所示,含油舱底水由A点经前置油水分离器泵抽吸进入第一级处理柜,进入第一级处理柜的油水,通过阻滞板式结构流动减速,不仅能增加油滴相互碰撞的机会,还可使较轻油液向集油室汇聚集中,在此结构中,细小油滴经过阻滞板聚集成大油滴,并沿着阻滞板上升至集油室。此级主要是大油滴及乳化油的处理排放,已校验好的油传感器CT03通过气动阀实现污油的自动排放。

经第一级处理后的已经只含有少量的各种形式污油的舱底水,进入第二、三级过滤吸附柜,含油污水通过多孔性过滤元件,多孔性过滤元件将油挡住而让水通过。同时,使小油滴聚合成大油滴上浮,除此之外,该多孔性吸附材料能直接吸附含油污的小颗粒而达到油水分离的目的,此级中剩余的少量乳化油也能得到彻底的处理,聚集在柜顶的污油通过电磁阀V02、V03实现自动排放。

经上述处理分离后的排出水被取样至油分浓度计分析,如油分浓度超过15 mg/L,排船外电磁阀V04自动关闭,排水通过电磁阀V05直接回流至舱底 水舱,同时发生报警引起工作人员的注意。

图1 油水分离器原理图

2 油水分离器排污油系统现状

机舱舱底水的污油来源主要有:①滑油滤器清洁过程中,泄漏进舱底的滑油;②清洗滤器、零件过程中废油,在导入污油舱过程中由于操作不慎进入舱底的燃油;③滑油机带泵、滑油备用泵以及滑油预供油泵在使用过程中,由于接头垫片密封原因漏入机舱的滑油;④油类管道中各接头、传感器安装部位由于密封性差,泄漏入舱底的油;⑤由于管道老化破裂或者人员误操作引起的其它泄漏油。污油的存在除了给环保带来威胁外,也给机舱带来很大的安全隐患,因此必须按照法律规定及时有效地对含污油舱底水进行处理,把仍具有经济效益的污油收集起来,把处理合格的舱底水排放到环境中。

某型污油水分离器分离出来的污油含水量较高,含水量常常达到75%,另外,如图1在油水分离器B点污油口能流入污油舱的污油只有6.607 m3,存污油的能力较弱,使污油舱发生满舱的概率变大。在2009年初,甚至发生过一次满舱溢流的事故,幸好值班人员及时发现,才避免了污油大量外泄的严重后果。发生污油舱满的事故后,为避免污油舱满,该排污油系统通过不让B点流回污油舱的方法,将管路中B点出口的法兰打开,让分离出来的污油直接流入舱底水舱,这种方法导致了机舱环境的再次污染,延长了油水分离装置的使用时间,并且增加了机舱的安全隐患,因此此方法只能作为暂时的应急方法,为彻底消除隐患,必须对污油水分离器排污油系统进行改造。

3 排污油系统的改进

污油水分离器污排油系统的改造主要遵循原则是经济实用、综合治理,经过论证分析,主要综合应用了加装双电极分离柜和增加备用污油舱两种可行性方案,对污油水分离器排污油系统进行了综合改造。

3.1 加装双电极分离柜

针对原污油水分离装置处理后的污油中含水量过高的问题,采用增加一双电极分离柜对原油水分离装置处理后的污油进行再次分离,使污油中油的含量增加到80%以上。

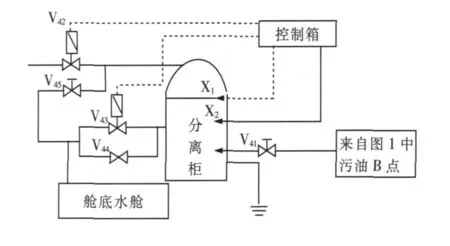

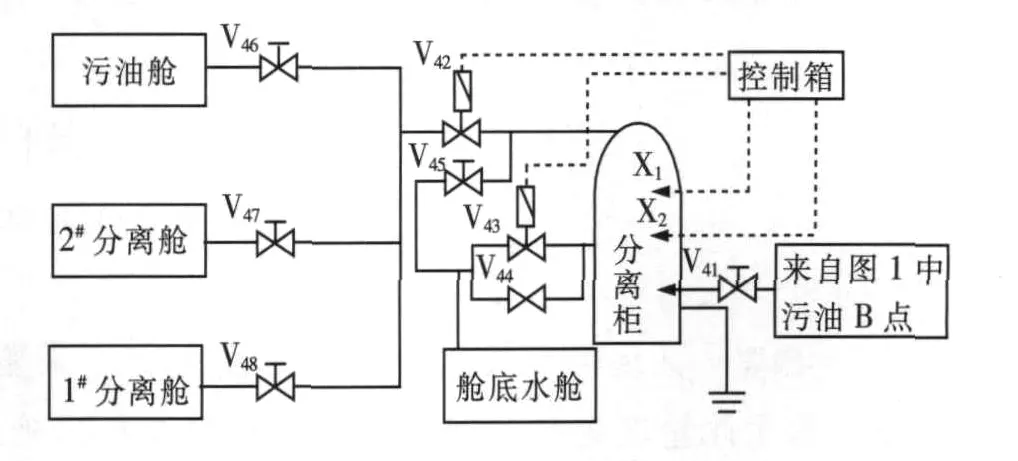

如图2所示,设计独立的分离柜,由双电极式检测器[2]来实现从B点排出污油的再次精确分离,其具体工作原理如图3:在原系统的基础上,增加1个独立的分离柜,分离柜上设有2个检测电极X1和X2分别置于油水分界面控制范围的上限和下限位置,且分离柜的筒体接地。根据油、水溶液导电性质不同的原理,通过检测油水分界面的高低位置,来控制排油阀、排水阀的开关动作。

图2 分离柜系统示意图

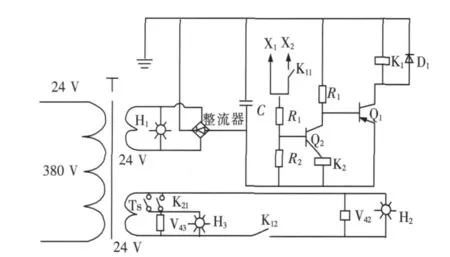

图3 控制箱电路原理图

当油水分界面高于电极X1时,电极X1和X2都浸在水溶液中,由于水中含有氯离子、钠离子、钾离子等导电离子,电极X1和X2对地均成通路,所以晶体管Q2导通、Q1截止,继电器K1断电不动作,电磁阀V42断电关闭,不能进行排油,由于晶体管Q2导通,继电器K2动作,常开触头K21闭合,电控气动排水阀V43打开向舱底水舱排水,同时指示灯H3亮。

当油水分界面低于电极X1、高于电极X2时,X1浸在油中,油几乎是不导电的,所以X1对地处于断路状态,电极X2浸在水中,是一种电解质溶液,能够导电,电极X2对地成通路,所以晶体管Q2导通、Q1截止,继电器K1断电不动作,电磁阀V42断电关闭,不能进行排油。此时由于晶体管Q2导通,继电器K2动作,常开触头K21闭合,电控气动排水阀V43打开向舱底水舱排水,同时指示灯H3亮。

当油水分界面低于电极X2时,电极X1、X2均处于油溶液中,由于油几乎是不导电的,所以此时电极X1和X2对地均为断路,晶体管Q2截止、Q1导通,继电器K1通电动作,其常闭触头K11断开,常开触头K12闭合,电磁阀V42通电打开,开始向污油舱排油,同时指示灯H2亮;继电器K2不动作,电控气动排水阀V43不排水,同时指示灯H3熄灭。

随着污油的排出,油水分界面又会逐渐上升,当油水分界面接触或超过电极X2时,X2对地构成通路,但因为K1是断开的,所以Q2保持截止、Q1保持导通状态,继续排油,直到油水分界面升高到电极X1时,X1对地构成通路,使晶体管Q2导通、Q1截止,继电器K1断电,其常闭触点K11闭合、常开触头K12断开,电磁阀V42断电关闭停止排油,指示灯H2熄灭,以后重复上述动作。Ts是应急排泄阀按钮,在应急的情况下可手动操作此按钮令排水电磁阀通电动作向舱底水排水,便于放残清洗用;其中V41为污油进口截止阀,V42为污油排出口电磁阀,V44为安全阀,V45为系统放气阀,在系统开始工作前应打开V45把分离瓶中的气体排出。

经过上述设计柜的工作原理可知,加装独立分离桶有效地减少了原系统存在的污油含水量过高的问题,一方面节约了污油舱宝贵的容积、减少了污染;另一方面,由于污油纯度提高,增加了利用的价值,可以带来可观的经济效益。

3.2 增加备用污油舱

原油水分离器排污油系统的另外一个主要不足是污油舱容积较小,存放的污油较少,为克服这个缺点,应该增大污油舱的容积,但污油舱的容积在船舶建造时就已经确定,因此不能进行改动,否则会影响船舶的强度[3],而只能在原污油舱基础上寻找其它舱室作为备用。

图4为主机舱各舱的布置图,主机舱共有各类舱室13个,其中1#、2#为滑油循环舱,1#、2#滑油储存舱为主机专用舱,其对油质要求较高,不能它用。滑油泄放舱、燃油泄放舱和溢流舱中的油比较干净,可以进行再利用,因此该3个舱均不能作为污油舱的备用。燃油、滑油油渣舱是分油机排渣专用舱,在海上分油机是24 h连续运转设备,属于关键辅助设备,其设计只能满足分油机的需要,且油渣舱离油水分离装置较远,因此不宜把其改造成污油舱备用舱。分离舱容积16.67 m3,在船舶设计时分离舱作为分油机分离油源头之一,其储存的往往是设备清洗油、渣,油含量较高,但都是污油,在实际使用中,为延长分油机的寿命,往往不对分离舱中的油进行分离。由于分离舱存储的是污油,且分离舱容积较大,单个分离舱容积达到16.67 m3,综合考虑主机舱的实际概况,选取分离舱作为污油舱的备用。

图4 主机舱各舱布置图

具体的改造方案如图5所示,把1#、2#分离舱和污油舱并联,由于2#分离舱距离污油舱近,把其作为污油舱的第一备用舱,1#分离舱作为第二备用舱,在正常状况下分离柜出来的污油通过截止阀V46进入污油舱,当污油舱存满时打开截止阀V47、关闭阀V46,分离柜出来的污油进入2#分离舱,如果2#分离舱存满,应打开截止阀V48、关闭阀V46和V47,此时分离柜排出的污油进入1#分离舱。通过上述改造,船舶潜在的污油存储能力将达到39.95 m3,能充分满足该船存储污油的需要。

图5 油水分离系统改造图

4 结束语

实践证明,加装双电极控制的分离柜和增加备用油舱的改进方案具有结构简单、易于实现、操作保养方便等优点,能较好地消除原污油水分离器排污油系统污油舱容积小、污油中含水量高的缺点,提高了系统的安全性、经济性和环保性,对存在类似情况的船舶具有一定的借鉴意义。

[1]牛国新,王育欣,姜国强.油水分离控制系统设计与应用 [J].装备制造技术,2008(3):48,59.

[2]张宗杰.动力机械及其系统电子控制[M].武汉:华中科技大学出版社,2009.

[3]杨泽宇.轮机自动化[M].哈尔滨:哈尔滨工程大学出版社,2006.