中型低压大功率电机轴承温升测试及修理措施

陈金刚

(山东德州恒力电机有限责任公司,山东德州 253002)

0 前言

电机是完成和保证机组正常运行的主要动力源,所以当电机发生故障时其带来的损失相当大,尤其是中型电机,可严重影响到机组的安全运行。由于中型 (机座号:H355~560)电机功率、体积大,更换维修比较困难,所以对电机质量要求更加严格。除做通常的出厂试验项目外,对电机的振动、噪音、轴承温升都有一定要求,其中轴承温升测试由于没有统一的运转测试标准,测试方法和合格判定比较模糊。本文根据电机试验中的轴承温升走势图做一下说明。

1 中型电机轴承温度测量方法和测温的基本规律

电机试验大纲规程规定,负载运行时滚动轴承最高温度不超过95℃,滑动轴承最高温度不超过80℃。并且温升不超过55℃ (温升为轴承温度减去测试时的环境温度);如果滚动轴承在超过95℃的温度下长期运转会显著降低轴承寿命。

轴承的温度,一般由轴承室外面的温度就可推测出来。出厂检测时,轴伸端直接用测温枪近距离(距测试点50~100 mm左右)测试轴承外小盖温度。基准点选在外小盖与内小盖连接螺栓同心圆周上,因此处与电机端盖紧密接触,轴承所产生的热量经轴承室最先传到。基准点不应选在轴与外小盖的孔径配合处,因中型电机此处装有密封圈,与轴摩擦,开始运行时容易产生虚热,造成测量上的错觉。对于IP44、外风扇、自冷式电机,由于后端有风叶、风罩,一般通过风罩处注油孔进行温度测量,此时测温枪距离电机较远,难以找准测量部位,一般多角度测量,取最高点为后轴承记录温度。经多次测量比较,在注油孔处所测轴承温度数值与实际温度之间存在很大差别,比停机去风罩后近距离测轴承外小盖处温度低10℃左右。精确测量通常利用测温传感元件通过油孔直接测量轴承外圈温度,测量更加准确,测量安装装置示意图如图1所示。

图1 电动机测温装置示意图

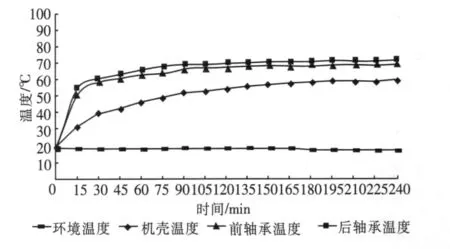

中型电机进行运转时,每15 min测一次轴承温度,一般轴承温升合格的电机,在开始30 min内,轴承温度变化较快,大约温升在20~30℃;30~60 min之间温升变缓,正常情况下在10℃左右;60~90 min之间温度升幅更小,一般不会超过5℃;90~120 min之间温升趋向稳定,此时每隔15 min温升在1~2℃;120~180 min时,温度基本达到稳定,此时即使有温升,每隔15 min温升在0.5~1℃浮动;180 min以后,如果电机温升合格,轴承温度不会再升高或呈现下降趋势,如图2。

图2 Y355M-4-H(S)立式电机轴承温升试验走势图

如果电机轴承温升存在问题,则电机在90~120 min之间温升增幅一般不会减慢,并有上升趋势,即使出现暂时的减缓,在120~180 min时温升也会重新加大增幅。对于立式电机,后轴承温升增幅明显高于前轴承,如果后轴承温度达到80℃以上,应随时测量后轴承温度,并准备停机,轴承温度达到90℃时,应立即停止运转,进行修理,以防电机后轴承抱死。

2 中型卧式电机轴承温升走势规律

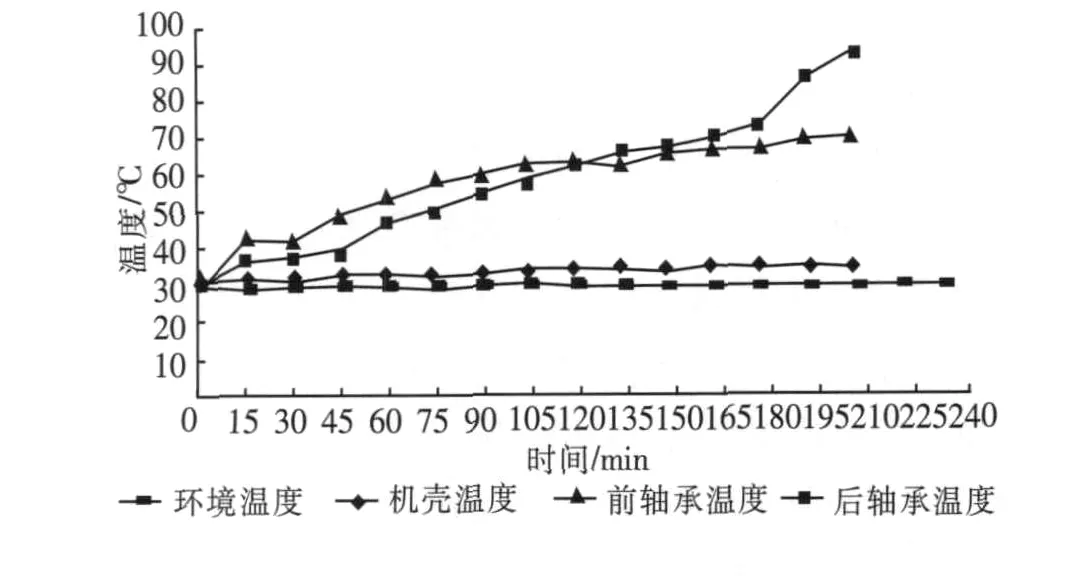

对卧式电机正常运转的情况下,两端为球轴承时,轴承温升要比轴伸端为柱轴承的电机低。因柱轴承运转时为线接触,球轴承为点接触,柱轴承滚动运转过程中比球轴承摩擦产生的热量多。H355~560卧式电机运行30 min时,前后轴承温度趋向稳定,运转2 h,一般球轴承温升30℃左右,柱轴承温升40~50℃左右。轴承温升走势如图3。如果温升过高,说明轴承油脂过多,或轴承本身存在问题,或零部件配合问题使轴承受其它外力,需进行修理。当两端轴承温度均高时,通常是转子产生热量膨胀后,带动轴承内圈向外移动,机壳由于在外面,散热性能好,温升较慢,膨胀量小,轴承外圈受轴承外小盖的限制,无法移动,造成轴承的轴向游隙减小,摩擦力加大,产生热量增多,如果不进行处理,长时间运转,球轴承一端就会抱死。此时一般车两端轴承外小盖内孔径和止口,增大轴承的轴向位移量和径向间隙,使轴承内外圈的中心线重合,以保证轴承运行间隙。

图3 Y400L-8-H卧式电机轴承温升试验走势图

3 中型立式电机轴承温升走势规律

H355~560立式电机,一般上端为球轴承,下端为角接触球轴承,运转过程中,下端轴承受转子本身质量的轴向力,上端轴承不受轴向力。当电机运转一段时间后,定转子受热膨胀,转子膨胀后带动轴承内圈向外移动,定子机壳由于在外面,散热性能好,膨胀量要比转子小。下端角接触轴承可承受一定的轴向力,而上端球轴承受轴向力后,如果转子轴向位移受到限制,轴承轴向间隙趋向于零,运转过程中,产生热量增多,如果处理不及时,上端轴承就会抱死。不合格轴承温升电机走势图如图4。

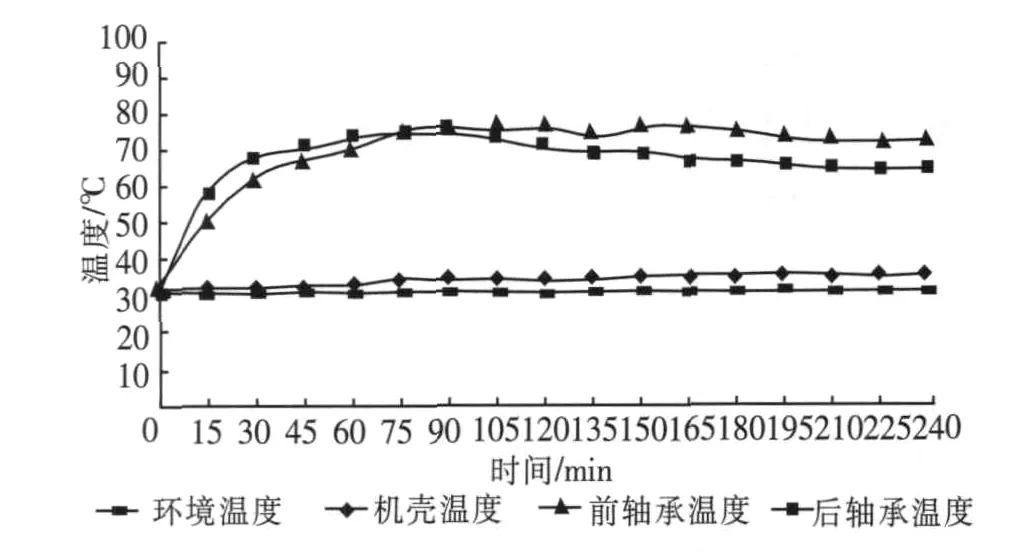

电机拆开后,经测量,各零部件加工尺寸均在公差范围以内,车上端轴承内外小盖止口和轴承室内孔,扩大轴承室尺寸,增加轴承外圈在轴承室内的轴向活动范围,使电机温度升高后轴承外圈和内圈的中心线仍重合,以保证上端轴承不受轴向力。电机经修理后,重新进行轴承温升测试,试验合格,电机轴承温升走势如图5。

图4 Y400L-4-H(S)立式电机轴承温升走势图

图5 Y400M3-4-H(S)立式电机轴承温升试验走势图

4 中型电机轴承温升高应注意的因素及修理措施

轴承温度高的原因与电机各零部件的配合密切相关,关键零部件的尺寸直接影响轴承的运行间隙。高度重视机械加工质量、轴承安装质量、总装环境的清洁,以保证轴承在良好的状态下运行,这些都是避免电机轴承温升增高的良好做法。一般来说,轴承的内、外套在轴和轴承室之间不应发生有害的相对滑动,但从目前通用轴承与零件间隙尺寸公差设计来看,当轴承室实际尺寸正好在下偏差时,容易导致过盈量大的紧配合。电机运转过程中,转子产生感应电流,温度升高,热量通过轴传到轴承内圈和轴承本身运转过程中滚动摩擦产生热量,导致轴承温升增高,轴承温度升高后,内外圈均膨胀,外圈膨胀受到轴承室的限制,致使轴承的径向游隙缩小,即使是选用大游隙轴承,这样的配合也会使轴承内外套几何形状变坏,使轴承的噪声和振动变大,温度增高。将轴承外圈与轴承室的配合由紧配合改为有微小间隙配合,保证轴承有充分的工作游隙,轴承无噪声,同时轴承温升降低。

轴承外圈与轴承室的配合由紧配合改为有微小间隙配合后,电机开始运转时,外圈会跟着轴承同时转动。此时,可用轴承外壁中间有环型槽的轴承,或在轴承室内壁中间位置加工一环壁槽,槽内放一合适的弹性橡胶圈,以固定轴承外圈。为防止轴承外圈在轴承室内产生有害的轴向窜动,适当增加波形弹簧垫对轴承外圈增加一个轴向的预压力,将抵消造成轴向窜动的力,消除轴承噪声。但必须保证轴承外圈在波形弹簧垫的作用下能够在轴承室中自由移动,否则转子受热膨胀后,轴承的轴向游隙变小或消失。将引起轴承温升增高或抱死。另外,轴承是比较精密的部件,需要清洁的润滑,只有良好的润滑,电机在运转过程中,轴与轴承间隙形成负压,油被吸入,形成油膜,产生油楔,在轴承内将轴托起,防止轴承内外圈与轴承滚动体间彼此硬性接触,保证电机正常运转。所以要求轴承安装现场必须严格清洁,润滑油中不能混入杂质,避免在这个环节轴承发热。

5 总结

引起轴承温升高的原因包括:润滑不足或润滑脂过多;润滑脂中夹有杂物;转动部分与静止部分相擦;轴承走内圈或走外圈 (轴承与端盖配合过松或过紧),V1电机后端轴承受轴向力,前端轴承不到位。这时必须停止运转,采取必要的修理,改进措施。对于中型低压大功率电机来说,由于定转子长度均在1 m以上,所以需要考虑定转子温度升高后的膨胀量问题,设计时应根据电机的冷却方式,不同材料的膨胀系数,考虑机壳与转子膨胀量因温升的差异造成的不同。避免电机温度增高以后轴承间隙趋向于零的现象发生,保证轴承始终在良好的状态下运行。总之,在电机运转过程中,测试轴承本身或其它与之关联的重要部件温度时,如果在运转条件不变的情况下,任何温度的骤变均可表示与轴承配合的零部件存在问题或轴承发生故障,需立刻停转,进行修理。