梯形卡规

刘兴富 刘瑞玲/.广州威而信精密仪器有限公司;

2.陕西五环(集团)实业有限责任公司

0 引言

在大批量生产中,随着对轴径的准确度要求越来越高,用一般卡规检测,只能检出被测轴径是否合格,但不能获得轴径的实际偏差值,故已不适应对轴径加工精度越来越高的要求。在加工中如何快速、准确地获得轴径的实际尺寸,是精密机械加工中需要探讨和解决的一个实际问题。

1 测量原理

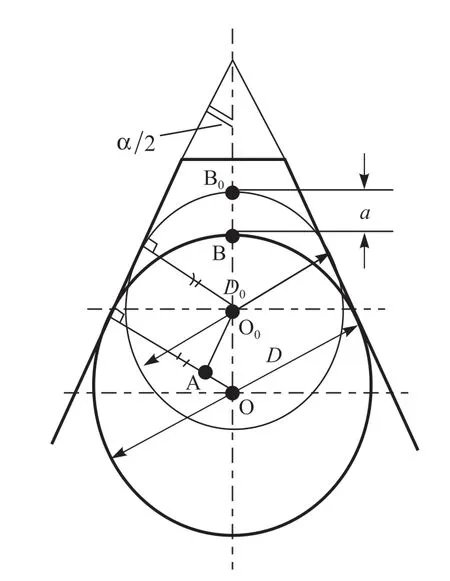

为快速准确地测量出轴径尺寸,用梯形作为定位基准,被测轴径与标准轴径进行比较测量,由指示表指示出被测轴径偏差的当量值。如图1所示,设标准轴径为 D0,被测轴径为D,梯形角为α时,则轴径偏差的当量值a,可由图1 几何关系求出:

由直角△AOO0可求出

将以上各参数代入式(1)并化简,可得:

图1 测量原理简图

当k 取不同的值时,将ΔD、α/2、a 各参数列入表1。

2 测量方法的构思

测量方法设计的指导思想是,自制梯形卡规[1]。理想方法是,既要取得被测轴径的最大测量范围,又要能直接获得被测轴径的实际偏差值。由上节和图2可知,当k=1时,可直接获得被测轴径的实际偏差值,梯形角小,被测轴径的测量范围小;当k≥2时,不能直接获得被测轴径的实际偏差值,梯形角较大,被测轴径的测量范围比较大。这里应指出的是:梯形角小,轴径与梯形接触点间的包角大,接触点靠近轴径直线;梯形角大,轴径与梯形接触点间的包角小,接触点远离轴径直线。

表1 ΔD、α/ 2、a 各参数

图2 被测轴径的测量范围

如果通过梯形其他参数的合理设计,亦可直接获得被测轴径的实际偏差值。

当梯形角确定之后,已知被测轴径D时,可以根据最大轴径Dmax和最小轴径Dmin,由图2 几何关系确定梯形的其他参数:

梯形顶宽E

梯形槽深 H

3 计算实例

举一实例:测量D=80 mm的轴径,设 Dmin=78 mm,Dmax=82 mm,并要求由指示表直接读出被测轴径的实际偏差,请给出梯形卡规的设计参数。

按要求应选 k=1,由表1 查得梯形半角α/2=19°28′16″。

由式(4)得梯形顶宽E

由式(5)计算梯形槽深 H

最后指出:应选用百分表和80 mm的标准轴径。用标准轴径校准指示表(百分表)的“零位”。

4 梯形卡规的结构

梯形卡规的结构如图3所示,主要由梯形座、指示表等组成。

图3 梯形卡规的结构

5 梯形卡规的使用

测量前,如图4所示,先按标准轴径校对指示表“零位”(图4a),然后对被测轴径进行测量(图4b),指示表读数a的k 倍,便是被测轴径的实际偏差值 ΔD。

图4 测量方法

6 结语

1)同样是用于大批量的检测,用普通卡规检测轴径,只是判断被测轴径是否合格的“定性”方法;而用梯形卡规检测轴径,则是能获得被测轴径实际偏差值的“定量”方法。

2)经实际使用梯形卡规法,效果良好,操作方便、准确可靠。很好地解决了加工中轴径的测量问题。梯形卡规结构简单,容易制造,制造成本低,适用于批量生产中的轴径测量。

[1]刘兴富.球形内环槽底径检具的设计[J].计量技术,1994(09):5-7.

[2]刘兴富.简易卡规比较测量仪[J].计量技术,2009(09):59-60.