实用于批量系列轴径检测的梯形卡规设计

刘兴富

(广州威而信精密仪器有限公司,陕西西安 710075)

在大批量轴径加工中,随着对轴径的尺寸精度要求越来越高,用普通卡规检测,只能检出被测轴径是否合格,不能获得轴径的实际偏差值,已不适应对轴径尺寸加工精度越来越高的要求。在加工中如何快速、准确地获得轴径的实际尺寸,是精密机械加工者探讨和解决的一个实际问题。

普通卡规测量存在着两个必须解决问题:一是应将只能判断被测轴径是否合格的“定性”方法,改进为能获得被测轴径实际偏差值的“定量”方法;二是应摆脱传统检测“一径一规”方式的束缚。本文介绍解决上述棘手问题的方法。

1 测量原理

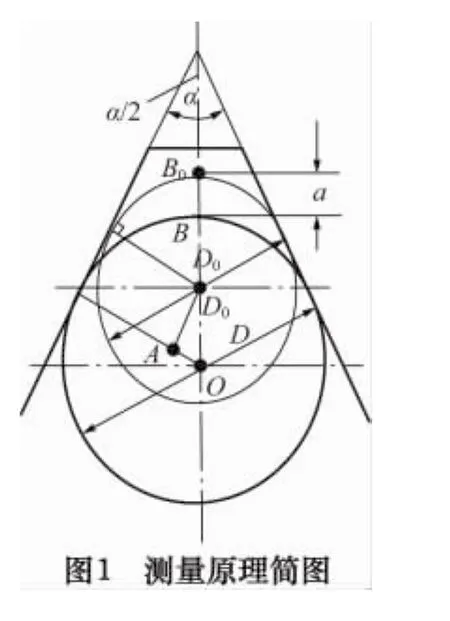

为快速准确地测量出轴径尺寸,用梯形作为定位元件,被测轴径与标准轴径进行比较测量,由指示表指示出被测轴径偏差的当量值。如图1所示,设标准轴径为D0,被测轴径为D,梯形角为α时,则轴径偏差的当量值a,可由图1几何关系求出:

由直角△AOOO可求出

将以上各参数代入式(1)并化简,可得:

令2sin(α/2)/[1 -sin(α/2)]=k,则可得 ΔD和梯形半角、梯形角:

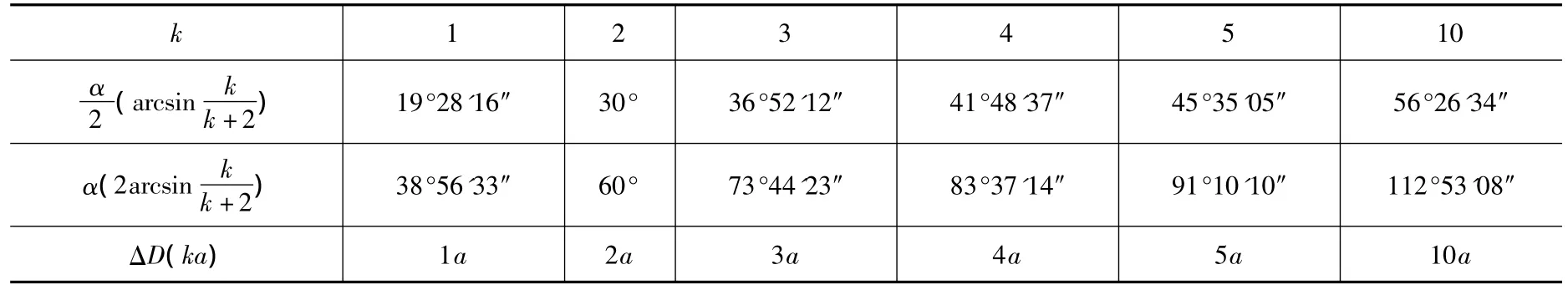

当k取不同值时,将ΔD、α/2、α各参数列入表1。

2 测量方法的构思

测量方法设计的指导思想是,既要取得一规可测系列轴径尺寸的功能,又要能直接获得被测轴径的实际偏差值。由上节图1和表1可知,当k=1时,可直接获得被测轴径的实际偏差值,梯形角小;当k≥2时,不能直接获得被测轴径的实际偏差值,梯形角较大。这里应指出的是:梯形角小,轴径与梯形接触点间的包角大,接触点靠近轴径直径轴线;梯形角大,轴径与梯形接触点间的包角小,接触点远离轴径直径轴线。

表1 ΔD、α/2、α各参数

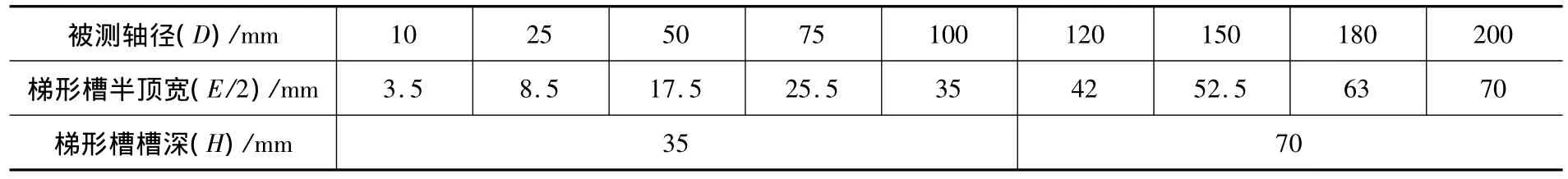

表2 E/2和H 参数设计的参考值(卡脚斜角(α/2)=19°28′16″) (mm)

如果通过梯形槽其它参数的合理设计,亦可直接获得被测轴径的实际偏差值。

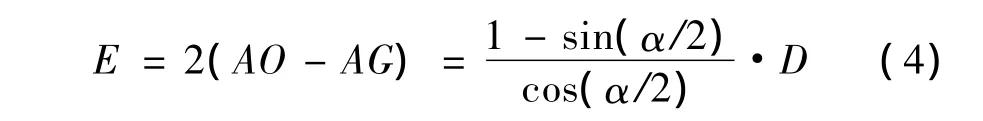

当梯形角确定之后,已知被测轴径D时,可以根据被测轴径D,由图2几何关系确定梯形槽的其它参数(推导过程从略):

梯形槽顶宽E

梯形槽槽深H

例如:测量D=φ80 mm的轴径,并要求由指示表直接读出被测轴径的实际偏差,如何设计梯形卡规参数?

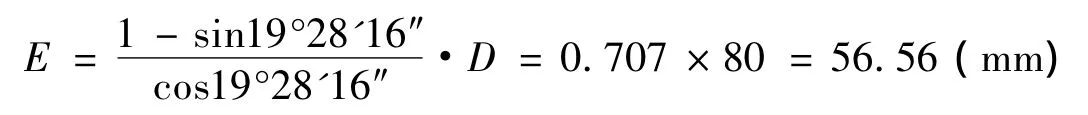

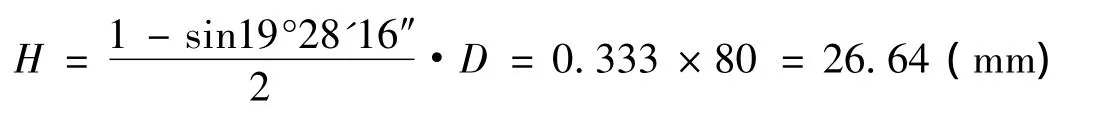

按要求:被测轴径D=80 mm,应选k=1,由表1查得梯形半角α/2=19°28'16″。将各已知参数分别代入式(4)、(5),即

由式(4)得梯形顶宽E

由式(5)计算梯形槽深H

如果将梯形顶宽E设计为可调节式(可变值)、梯形槽深H设计为最大值,就可做到一个卡规测量多种尺寸的轴径,实现一规可检测批量系列轴径的目的。

还应指出:选用标准轴径(可取被测轴径首件作为标准轴径),校准指示表(百分表)的“零位”。

3 梯形卡规的结构设计

(1)设计方案

确定梯形卡规结构的主要参数是:梯形角α,梯形槽顶宽E和梯形槽槽深H。笔者通过已知的梯形角α,由式(4)、(5)求解出。不同轴径卡规的梯形槽半顶宽E/2和梯形槽槽深H参数值,并给出表2被测轴径D≤100 mm和100 mm<D≤200 mm梯形卡规参数设计的参考值。

对表2进行分析之后可知,如果改变梯形槽顶宽E的固定形式,就可扩大梯形卡规的使用范围,获得一个卡规测量多种尺寸的轴径,实现一规可检测批量系列轴径的目的。

为改变传统“一径一规”的检测模式,将梯形卡规的结构采取分体型式,改为由基板与左、右滑动卡脚的组合体。这样,就可使左、右卡脚沿基板滑动,获得与D相应的E值。卡脚高度(梯形槽槽深)H,则取表2中的值。

这里应提醒的是,如果配备H=35 mm和H=70 mm左、右滑动卡脚各一套。这样,一个梯形卡规,就可以分别测量D≤100 mm和100 mm<D≤200 mm尺寸系列中的各轴径的了。

(2)卡规结构

如图3,梯形卡规由基板、左右滑动卡脚、标准轴径、指示表和紧固螺钉等组成。基板和左、右滑动卡脚通过卡脚上的滑框连接,左、右滑动卡脚可以沿基板滑动,以左、右滑动卡脚的对准棱为基准,通过基板上相应的刻度值,确定被测轴径的E值后,将左、右滑动卡脚用紧固螺钉固定,就可以对轴径进行比较测量了。

(3)检测程序

①按被测轴径的E/2值,确定左、右滑动卡脚的位置;②以标准轴径调整(校正)指示表的“零位”;③测量被测轴径,由指示表直接获得被测轴径的实际偏差值;④按被测轴径的公差要求,判断被测轴径是否合格。

了解了中学生教学中常出现的问题,表面上看都是动作问题但实质就是个别身体素质问题。那一项身体素质不好就体现在对该素质要求较高的动作中。所以根据以上出现的问题我将其归结为以下几项身体素质要求:

4 轴径测量方法的不确定度分析

梯形卡规测量轴径不确定度的主要来源包括:定位元件定位误差引入的不确定度分量;标准轴径误差引入的不确定度分量;测量元件误差引入的不确定度分量。

测量不确定度分析如下:

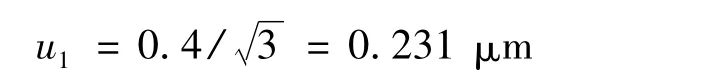

(1)定位元件的梯形角误差引入的标准不确定度分量u1

梯形半角α/2在L=100 mm的正弦规上测量,正弦规的测角误差[1]为

将L=100 mm,α/2=19°28'16″,Δh=0.001 2 mm,ΔL=0.005 mm 代入上式,得

(这里E为常量)

对上式微分

将 α/2=19°28'16″,Δα/2=0.000 005 rad,E取为 70 mm(对应于D=100 mm)代入,得

ΔD服从均匀分布,零区间半宽度0.4 μm,包含因子k=,引起的标准不确定度为

(2)标准轴径误差引入的标准不确定度分量u2

梯形卡规以标准轴径校准百分表“零位”,对被测轴径进行比较测量。标准轴径在万能测长仪上测量,万能测长仪的仪器误差为 ±(1.5+L/100)μm[2],以被测轴径100 mm为例,则可得

仪器误差服从均匀分布,零区间半宽度2.5 μm,包含因子k=,引起的标准不确定度为

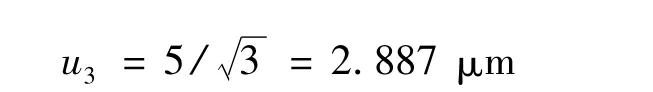

(3)测量元件百分表误差引入的标准不确定度u3

百分表的误差为 ± 5 μm[2-3],服从均匀分布,零区间半宽度5 μm,包含因子k=,引起的标准不确定度为

(4)合成标准不确定度

(5)扩展不确定度

取置信因子k=2,则

5 结语

(1)同样是用于大批量的检测,用普通卡规检测轴径,只是判断被测轴径是否合格的“定性”方法;而用梯形卡规检测轴径,则是能获得被测轴径实际偏差值的“定量”方法。

(2)梯形卡规经实际使用,效果良好,操作方便、准确可靠。很好地解决了加工中轴径测量的“一径一卡”问题。

(3)梯形卡规结构简单,容易制造,制造成本低,适用于批量生产中的轴径测量。

(4)如将梯形卡规的指示表——百分表(0.01 mm)换成千分表 (0.001 mm),梯形卡规还可用于使用中光滑工作塞规的周期检定。

(5)检具的测量元件亦可选用计时传感器,这时可以将计算通过软件固化在芯片里,直接显示轴径偏差。

[1]李柱.互换性与测量技术基础:下册[M].北京:计量出版社,1985.

[2]李新勇,赵志平.机械制造检测技术手册[M].北京:机械工业出版社,2012.

[3]王健石,朱炳林.机械加工常用量具、量仪数据速查手册[M].2版.北京:机械工业出版社,1988.