加工微小型轴向沟槽铜管的多齿芯头齿形优化*

李勇 王修坤 曾志新

(华南理工大学机械与汽车工程学院,广东广州510640)

随着微电子/光电子芯片热流密度急剧增加及有效散热空间日益狭小[1],具有高可靠性和无需额外电力驱动等特点的微热管已成为高热流密度光电芯片的理想导热元件[2].微小型轴向内沟槽管是一种制造高性能热管的重要坯管.当前,微小型轴向内沟槽管主要采用钢球旋压成形的方法加工,已有研究者从不同角度对微小型内沟槽管的成形进行了研究.李勇等[3]分析了铜热管内壁微沟槽高速充液旋压的加工原理,利用有限元软件MSC.marc建立轴向内沟槽管成形的有限元模型[4],根据数值模拟结果并结合实验结果研究内沟槽管成形时的金属流动规律、应力应变和接触力分布,详细探讨了沟槽管内壁齿槽的成形机理[5].同时,也发现多齿芯头失效问题比较突出,主要表现为多齿芯头的断齿与压溃[6].芯头失效如粘铜和局部崩裂等问题也出现在铜管的拉拔过程中,黄东南等[7]根据铜管拉拔过程的数值模拟结果分析出芯头失效的原因.臧勇等[8]采用数值模拟的方法分析游动芯头的几何形貌对于拉拔力的影响,认为芯头与外模的位置之间存在一个最优角度;申卫华等[9]利用二维弹塑性有限元软件分析了外模模角与芯头锥角配合对于精密铜管拉拔工艺的影响.但是对于微小型轴向内沟槽管成形过程中的芯头齿形优化设计问题尚未见报道.为解决这个问题,文中采用上限法来分析多齿芯头的几何形状对于沟槽管内壁齿槽成形时的影响规律,进而优化出多齿芯头最优齿形[10-11].考虑到微小型轴向内沟槽热管具有其传热学要求[12],文中主要从改善芯头所承受单位挤压力的角度出发,优化现有芯头的几何形状,以提高芯头的使用寿命.

1 沟槽管内齿的成形模型

1.1 沟槽管内齿的成形原理

微小型轴向矩形截面内沟槽管钢球旋压成形过程如图1(a)所示,四个大小相同的钢球由保持架和套筒定位,四球心在垂直于铜管轴线的同一平面上,铜管和多齿芯头同轴.电机带动套筒以角速度ωc绕铜管轴线高速旋转,套筒带动钢球和保持架高速转动,最终实现钢球以角速度ωa自转、以角速度ωr绕多齿芯头公转,同时铜管作水平向右轴向进给.钢球的高速旋压和铜管的轴向进给将光壁铜管加工成具有矩形齿结构的微小型轴向内沟槽管.图1(b)为多齿芯头和加工出的微小型轴向内沟槽管,沟槽管的外径为6mm.

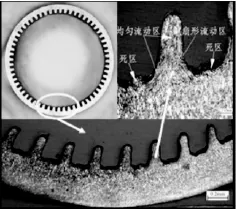

图1 轴向矩形截面内沟槽铜管的加工原理Fig.1 Principle of the forming process of axial copper tube with rectangular teeth

图2 沟槽管及其横截面金相图Fig.2 Grooved tube and its cross-sectional metallographic figure

图2为轴向沟槽管及沟槽管横截面金相图.从金相图中可以发现单个齿成形区域内规律性的金属流动特点:齿根部的扇形流动区内晶粒分布由稀疏变得致密,晶粒在金属流动方向上拉伸成纤维组织,且金属流动总体上呈扇形放射状,类似于正挤压工艺中金属即将被挤进模孔时的流动状态;齿槽部的死区内晶粒呈堆积状态,这是因为金属受到芯头齿顶的阻碍作用而不发生流动;齿内和管壁处的均匀流动区内各个质点的金属流动方向平行,晶粒拉伸方向一致.

实验中沟槽管直径为6 mm,齿数为60,单个齿成形区域对应沟槽管轴线的角度为6°,可将成形区域边界处和齿顶处的圆弧简化为直线,根据实际加工过程中沟槽管内单个齿成形区的金属流动特点,可见沟槽管单个齿的成形过程可简化为如图3(b)所示的正挤压成形过程.

图3 齿成形过程示意图Fig.3 Schematic diagram of the forming process for teeth

金属塑性变形分区的研究已经取得很多成果,王仲仁[13]指出Lode应力系数值不仅可以分析Tresca准则和Mises准则的实质性差别,还能判别金属流动区域应变类型;苑世剑等[14]利用Lode应力系数值对挤压变形区域进行分区.微小型轴向内沟槽管单个齿的成形过程的实质也为挤压成形过程,结合矩形齿成形过程中的金属流动规律,将微小型轴向内沟槽管的矩形齿型区域划分成4个变形区,如图4(a)所示.塑性变形区由两段同心同角度圆弧围成,塑性变形区内金属流动呈放射状,各个质点运动方向都指向圆弧的圆心,运动速度大小与质点相对于圆心的距离成正比;塑性变形区左边为第一刚性区,其内各个质点运动的速度大小相同,方向均水平向右;塑性变形区右边为第二刚性区,其内各个质点的运动速度大小也相同,方向也是水平向右;塑性变形区的上方和下方均划分为死区,其内金属被压实,金属不发生流动.

1.2 齿成形单位挤压力的上限法分析

根据图4(a)中成形区域的划分,可建立基于上限法的单位挤压力计算模型,如图4(b)所示.图4(b)中,L1、L2为沟槽管的壁厚、多齿芯头的齿高;h1、h2为多齿芯头的齿宽、齿槽宽;α为塑性变形区夹角的一半;v1、v2为第一、二刚性区金属的流动速度;vr、vθ、vz为塑性变形区内金属流动的速度场;剪切面1、2为第一、二刚性区与塑性变形区的速度间断面;剪切面s为塑性变形区和死区的速度间断面;V1、V2为剪切面1、2上的速度间断量;˙εr、˙εθ、˙εz、˙γrz、˙γrθ、˙γθr为塑性变形区内应变速度场;m为铜与齿侧面之间的摩擦系数;σs为铜的屈服强度.

图4 矩形齿型成形区域分区及计算模型Fig.4 Zoning map of formed rectangular tooth and its computing model

1.2.1 塑性变形区的速度场和应变速度场

根据图4(a)中确立的金属流动模型,建立以图4(b)中O点为坐标原点的柱面坐标系进行求解.

剪切面2两侧的速度vr2和v2有如下的关系:

根据等流量原则和柱面坐标的特点,有

式中:r为任意点的半径.

由式(1)、(2)可以建立塑性变形区内速度场:

再由极坐标小应变几何方程求得应变速率场:

1.2.2 金属流动模型上限总功率分析

(1)塑性变形功率.

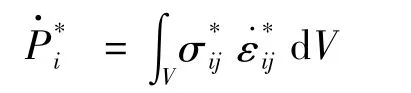

塑性变形功率为

(2)剪切功率.

根据塑性变形区几何特征可以得沿速度间断面1、2和s的速度间断为

那么由式(5)可得剪切功率P·*d为

(3)摩擦功率.

式中:m为摩擦系数.

(4)单位挤压力.

挤压力Q*做功功率为

由金属流动时内力做功总功率与挤压力做功功率能量守恒,结合式(4)和(6)、(7),那么挤压力的上限值由下式计算

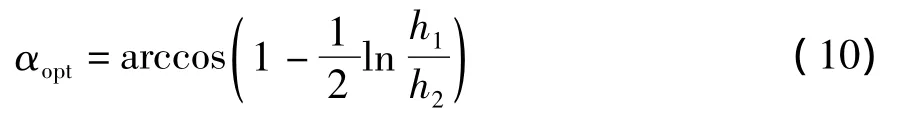

当Q*取得最小值时,可得最优金属流动方向αopt为

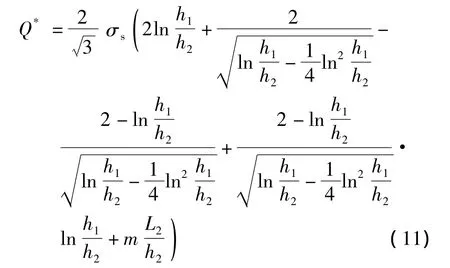

再将式(11)反代入(10)中,有Q*取得最小值时Q*的表达式:

2 多齿芯头齿形分析

由金属塑性变形中的最小阻力定律知,当多齿芯头的齿宽与齿槽宽给定时,必存在一个αopt,金属会沿着这个能使单位挤压力最小的方向流动.因此,从受力角度分析来看,纯矩形的多齿芯头齿型并非理想齿型结构,所以,在兼顾传热性能、多齿芯头寿命和加工成本等多个约束参数的情况下,可按照优化的αopt方向来重新设计多齿芯头结构.将图5(a)所示原齿形结构设计成图5(b)所示理论最优齿形,由此可见,三角形齿形的沟槽管成形时的受力状况要好于矩形齿形的沟槽,但由于存在明显的尖角,容易磨损,所以可进一步将三角形的齿顶改成圆弧形,且圆弧在齿边界的切线角为αopt,最终设计如图5(c)所示.这种齿形结构可有效避免成形过程中死区形成、降低单位挤压力、提高芯头寿命;同时,对成形的沟槽管传热性能也不会有大的影响.

图5 多齿芯头的齿型结构优化Fig.5 Optimized tooth shape of multi-tooth mandrel

由式(11)可以看出,影响单位挤压力Q*值的因素主要有 4 个和其中或者m增大时,Q*就会增加,所以在实际加工中可以尽量降低这些参数的值,例如可以在加工前对铜管进行退火处理以降低铜管的最大剪应力σs,减少芯头齿形的深宽比以降低的值,改善芯头齿侧面内侧的润滑条件或者提高芯头加工时的表面粗糙度来降低m的取值;而对于芯头齿宽与齿槽的比值来说,由上述数学关系可推出:当时,Q*随着的值增加而减小,当时,Q*随着的值增加而增加,所以的取值应该力争靠近在2.66的附近,即设计多齿芯头时,将芯头齿宽与齿槽的比值设计为2.66左右.根据此比值,再结合芯头外径及设计的目标齿数,即可以设计出具体的芯头齿形参数.

3 多齿芯头耐用度实验

3.1 实验条件

采用自制的钢球高速旋压机对普通芯头和优化芯头的使用寿命进行测试,以验证上文中的优化结果.旋压速度8000 r/min,拉拔速度305 mm/min,下压量0.45mm,轴向沟槽管出模温度小于50℃,30号机油充液增压冷却、润滑,实验材料为紫铜管;两种芯头的相关参数见表1,齿形参数未优化的称为普通芯头,优化后的称为优化芯头.

表1 两种多齿芯头的参数Table1 Parameters of two kinds of multi-tooth mandrels

3.2 实验结果与分析

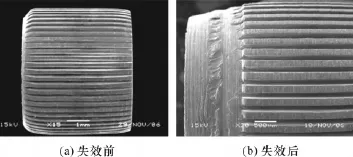

实验结果表明,两种多齿芯头的损坏形式均主要为崩刃,但是芯头在优化前后对抵抗损坏的耐用性方面存在很大的差异,优化芯头的寿命明显高于普通芯头,说明齿形参数优化能够改善芯头的受力,提高其耐用度.另外,二者的失效形式又主要都表现为崩刃,原因在于当高速旋压加工时,微小型多齿芯头会受到高速旋转的钢球的周期性机械冲击和铜塑性变形带来的高温热冲击,也即芯头的齿形必须承受机械冲击和热冲击带来的弯曲应力和接触应力,再加上芯头齿形因制造过程产生的刀痕和材料本身的缺陷充当了疲劳裂纹源,所以,当机械冲击和热冲击引起的应力超过了芯头的许用应力之后,芯头就会出现断齿.这也同时提出了一个新的问题,要进一步提高芯头的使用寿命,还需优化旋压机传动机构,提高其运动时的回转平稳性,减少对芯头的机械冲击.事实上,近几年的实际生产,也完全证明了芯头失效形式主要是断齿,磨损基本上可以忽略不计,如图6所示.图7为优化前后芯头耐用度的两组试验对比,优化后的芯头耐用度提高了近一倍,进一步验证了模型建立的正确性.

图6 多齿芯头失效Fig.6 Failure of multi-tooth mandrel

图7 多齿芯头耐用度对比Fig.7 Comparison of multi-tooth mandrel life

4 结语

建立了轴向内沟槽管的矩形齿成形模型和求解单位挤压力的力学模型.从理论上求解出单位挤压力最小时的α值.

优化出多齿芯头齿形,指出最大剪应力、芯头深宽比和金属沿齿侧面流动的常量摩擦因子对单位挤压力的具体影响机制,并求解出芯头齿宽与槽宽的比值理论最优值为2.66.

优化出多齿芯头齿形参数,并进行了耐用度实验,验证了数学模型的正确性,为后续芯头设计提供了参照.

[1]Sung Jin Kim,Joung Ki Seo,Kyu Hyung Do.Analytical and experimental investigation on the operational characteristics and the thermal optimization of a miniature heat pipe with a grooved wick structure[J].International Journal of Heat and Mass Transfer,2003(46):2051-2063.

[2]Vasiliev L L.Micro and miniature heat pipes-electronic component coolers[J].Applied Thermal Engineering,2008(28):266-273.

[3]李勇,汤勇,肖博武,等.铜热管内壁微沟槽的高速充液旋压加工[J].华南理工大学学报:自然科学版,2007,35(3):1-6.Li Yong,Tang Yong,Xiao Bo-wu,et al.Manufacturing of inner micro grooves of copper heat pipe via high-speed oil-filled spinning[J].Journal of South China University of Technology:Natural Science Edition,2007,35(3):1-6.

[4]李勇,许泽川,汤勇,等.薄壁轴向微沟槽铜管高速旋压成形的数值模拟[J].华南理工大学学报:自然科学版,2010,38(1):128-133.Li Yong,Xu Ze-chuan,Tang Yong,et al.Numerical simulation of high speed spinning of thin wall copper tube with axial micro grooves[J].Journal of South China University of Technology:Natural Science Edition,2010,38(1):128-133.

[5]Li Yong,Xu Ze-chuan,Tang Yong,et al.Forming characteristics analysis of the cross-section of axially inner grooved copper tube[J].International Journal of Advanced Manufacture Technology,2010(47):1023-1031.

[6]李勇,汤勇,肖博武,等.加工沟槽式微热管的微型多齿刀具研究[J].中国机械工程,2008,19(3):258-261.Li Yong,Tang Yong,Xiao Bo-wu,et al.Study on micro multi-tooth tool of machining micro-grooves inside micro heat-pipe[J].Chinese Journal of Mechanical Engineering,2008,19(3):258-261.

[7]黄东南,张士宏,王鹏程,等.游动芯头拉拔模具受力和温度分布的数值模拟[J].锻压技术,2005(增刊):122-125.Huang Dong-nan,Zhang Shi-hong,Wang Peng-cheng,et al.Numerical simulation about the force and temperature distributing of the floating plug drawing die[J].Forging &Stamping Technology,2005(Suppl):122-125.

[8]臧勇,张新其,谢志伟.薄壁铜管游动芯头拉拔过程拉拔力影响因素分析[J].塑性工程学报,2010,17(3):143-147.Zang Yong,Zhang Xin-qi,Xie Zhi-wei.Analysis on the influence factors of drawing force in the floating plug drawing process of thin-walled copper tube[J].Journal of Plasticity Engineering,2010,17(3):143-147.

[9]申卫华,李章刚,刘化民,等.铜管游动芯头拉拔模具角度优化的有限元模拟[J].塑性工程学报,2005,12(2):61-65.Shen Wei-Hua,Li Zhang-gang,Liu Hua-min,et al.FEM simulation of the optimization of the die angle with the floating plug drawing process of copper tubes[J].Journal of Plasticity Engineering,2005,12(2):61-65.

[10]张召铎,赵振铎,王家安,等.内螺纹铜管齿形成形机理的探讨[J].锻压技术,2005(2):39-41.Zhang Zhao-duo,Zhao Zhen-duo,Wang Jia-an,et al.A-nalysis and study on the shaping process of inner grooved copper tube tooth[J].Forging & Stamping Technology,2005(2):39-41.

[11]刘德学,袁子洲.锥形模正挤压变形力的一种解析解[J].锻压技术,2006(1):80-82.Liu De-xue,Yuan Zi-zhou.Analytic solution to the deforming force of cone-die direct extrusion[J].Forging &Stamping Technology,2006(1):80-82.

[12]李西兵,李勇,许泽川,等.一种矩形沟槽式微热管的建模方法与实验研究[J].中国机械工程学报,2008,19(15):1847-1852.Li Xi-bing,Li Yong,Xu Ze-chuan,et al.A mathematical modeling method and experimental investigation on micro heat pipe with a rectangle-grooved wick structure[J].Chinese Journal of Mechanical Engineering,2008,19(15):1847-1852.

[13]王仲仁.Lode参数的物理实质及其对塑性流动的影响[J].固体力学学报,2006,27(3):277-282.Wang Zhong-ren.Physical essence of Lode parameter and its effect on plastic flow[J].Acta Mechanica Solida Sinica,2006,27(3):277-282.

[14]苑世剑,李峰,何祝斌.塑性变形类型与罗德系数的关系[J].哈尔滨工业大学学报,2008,40(1):61-64.Yuan Shi-jian,Li Feng,He Zhu-bin.Relationship between Lode parameter and deformation type[J].Journal of Harbin Institute of Technology,2008,40(1):61-64.