剪板机进料位置控制系统的研究

孙成启,杨 瑞

(东北林业大学交通学院,黑龙江哈尔滨150040)

目前,在我国大多数汽车制造企业、金属门窗制造企业,传统板料剪切机挡料位置的调节多采用人工移动挡料板,用直尺等工具配合来测量移动距离,实现进料位置的定位。这种调节与定位方式,不仅费时费工,而且也难以保证剪切尺寸精度。针对这种情况,在现有剪切机基础上研制进料位置的确定,实现进料位置的自动控制,不仅提高了剪切机的生产效率,而且保证了剪切尺寸的精度。其挡料位置控制系统是对原来手动装置的改进,在原机械结构之上,把单片机作为控制器,步进电机作为执行机构,用单片机控制步进电机进行快速启停,来带动剪切机的板料的移动,并使原系统和新系统同时并存。剪切机位置控制系统的研制可使进料位置实现精确定位,不仅提高了生产效率,并且剪切机进料位置控制实现自动化,提高了产品的合格率。[1-3]

1 控制系统设计目标

本系统所要达到的设计目标:板料位置运行参数可保存至少70组,控制系统具有点动功能,使其适合多种工况的需求;步进电机起动平稳和制动可靠,同时减少了振动和噪声,并且可以控制步进电机的加速启动和减速停止;具有挡料前后限位的多功能;同时具有自动保存当前的运行状态参数和处理数据的能力。

2 控制系统的硬件设计

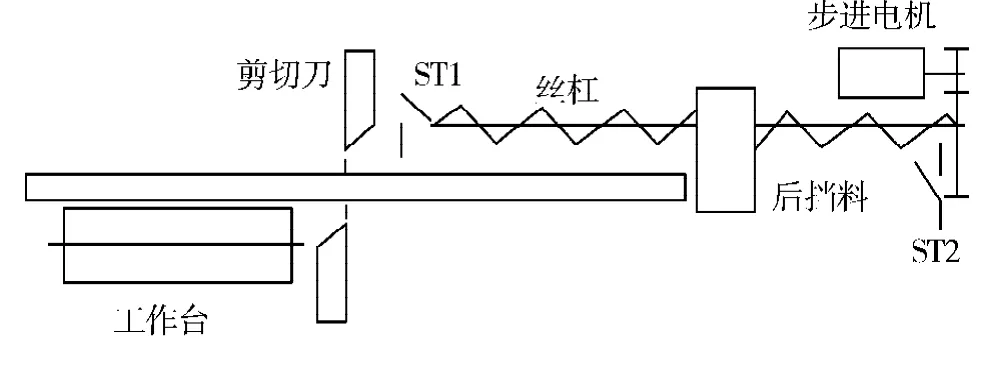

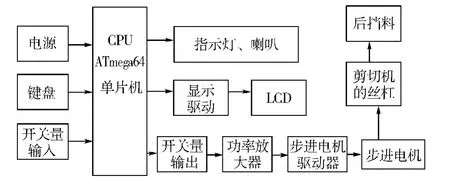

本系统在原有剪切机基础上研制进料自动定位装置,这种自动定位装置,用单片机作为集中控制器,步进电机作为执行机构,带动剪切机板料移动,实现剪切机挡料位置的精确定位。这种控制方法实现了软件与硬件的结合,使定位实现自动化,本系统采用avr系列单片机,用iccavr进行软件开发,根据设计目标和任务选用内存较大的CPU AT-mega64,其主频为16MHz,内存 (flash)为64k,内部RAM为4k、内部有2K EEPROM、4路定时/计数器、JTAG接口编程、8路10位ADC、4路外部中断输入及其他片内资源。外部扩展相关的开关量输入输出接口[4-6]。把需要长期保存的系统参数存入EEPROM,把程序运行的临时数据保存在RAM中。板料剪切机后挡料位置控制系统实际上是一个一维坐标下的位移控制系统。单片机通过执行机构控制后挡料的进给和后退,达到了灵活准确控制的目的,精确控制钢板加工尺寸,其工作原理如图1所示。

图1 切机后挡料位置控制系统工作原理示意图Fig.1 Schematic diagram of backgauge position control system of the sheer

板料剪切机挡料位置控制系统结构如图2所示,控制箱及步进电机如图3所示。

图2 剪切机后挡料位置智能控制系统结构图Fig.2 Intelligent control system structure of backgauge position control of the sheer

图3 剪切机挡料位置控制系统实物图Fig.3 Physical map of backgauge positioin control of the sheer

(1)步进电机:步进电机选用2相步进电机110BYG2,最大扭矩20Nm,最高转速600rpm,实际使用的最高转速是550rpm,最低转速是10rpm,驱动脉冲的最高频率为4 000Hz,步进电机驱动器为SH-22 206;

(2)显示器:由于显示内容较多较复杂,选用320×240点阵带汉字库液晶显示器,显示驱动用74Als245。

(3)存储器:AVR系列的atmega64内部64k的程序存储器flash足以实际的需要,其片内有4k的RAM及2k的EEPROM。

(4)键盘:本系统需要设置各种参数,需要10个数字键及若干功能键,所以采用3行8列矩阵软件扫描式键盘,用锁存器72ls237做键盘的列线,用B口的低3位做键盘的行线。

(5)电源:供电电源为系统各部分提供不同电压,单片机部分用5V/3A电源,输出和显示器高压背光电源用一5V电源,输入部分由于采用接进开关,所以用12V电源。本系统所应用的环境较复杂,为了提高系统的抗干扰能力所有输入输出采用光电隔离,输出驱动采用ULN2804大功率器件,输出驱动信号主要有步进电机的步进脉冲、方向信号和脱机信号、喇叭、指示灯,输入信号有挡料前后限位、自动按扭和前后点动按扭、剪切刀下行位置信号。

3 控制系统软件设计

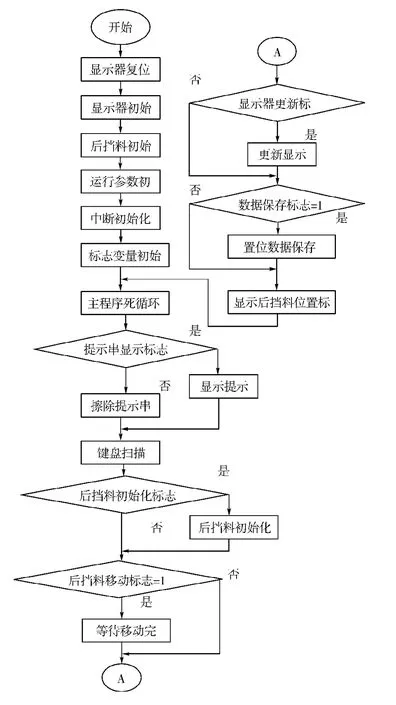

(1)主程序:主程序完成的功能是初始化和死循环,初始化包括显示器初始化、挡料零位校准、运行参数初始、中断初始化、程序运行标志变量初始化。主程序死循环包括更新显示提示串、键盘扫描、根据后挡料移动标志移动后挡料、根据数据保存标志将需长期保存的数据写入EEprom、适时显示后挡料的当前位置。主程序流程图如图4所示。

图4 主程序流程图Fig.4 Flow chart of main program

(2)中断服务程序:中断服务程序有外中断INT0,定时器T0和定时器T1。外部中断INT0的中断服务程序完成步进电机运行参数的初始化,根据接近开关输入的位置信号确定加工序号,计算步进脉冲总数,输出步进方向信号,置位后挡料移动标志,初始化定时器T0。定时器T0的中断服务程序完成步进电机的驱动,判断前后限位、完成步进电机的加速启动减速停止和平稳运行。定时器T1的中断服务程序完成对EEPROM的写入工作,因为EEPROM的写入时间为10ms,用程序等待写入的方式耗费太多的CPU时间,用定时中断写入可保证系统能够正常运行。

(3)各种子程序:本系统的子程序运行参数输入程序、键盘扫描程序、显示子程序、挡料初始化程序、系统试验程序,确定进料位置程序,综端反馈信息及处理程序。

4 结束语

对纯手工操作的剪切机进料位置进行技术改造,研究挡料位置自动控制系统有着较广泛的应用价值。本系统,节约了成本,提高了自动化水平,提高产品的精度,提高生产率,减轻工人的劳动强度。主要体现在:

(1)经过技术改造的系统,操作自动化提高了生产率。

(2)该系统控制灵活,使用简单,可靠性较高。

(3)由于用计算机控制进料的移动,所以剪切精度高使产品合格率大大提高。

(4)系统使用较大尺寸的液晶点阵显示器,界面友好,各种参数的输入和修改非常简单。

[1]刘小山.单片机在步进电机控制系统中的应用[J].机电工程技术,2004,33(1):69 -70.

[2]陈大林.基于单片机的步进电机运行控制系统设计[J].伺服控制,2005,11(6):54 -56.

[3]文哲权,李光勋.用单片机控制切纸机自动定位[J].黑龙江造纸,1998,25(2):47 -49.

[4]韩 明.8098单片微机在数控折弯机中的应用[J].机床电器,1994,20(6):26.

[5]肖跃加.板料折弯机自动控制技术的发展及实现[J].锻压机械,1996,30(1):14 -15.

[6]张 娜,杨 瑞.剪切机后档料位置控制系统的硬件设计[J].森林工程,2006,22(6):17 -19.