如何解决转子线包不良的问题

刘述平

(宁波大华电器有限公司,浙江宁波315400)

0 引 言

串激电机转子的线包不良主要表现在以下几个方面:

(1)前端齿板处漆包线离铁心槽口外圆边缘太近,通常称之槽满率过高,如图1中a点所示。

(2)后端齿板处漆包线离转轴太近,如图1中b点所示。

(3)线包前端离换向器钩太近,如图1中c点所示。

(4)铁心槽内漆包线拱起,如图1中d点所示。

(5)线包松散或布线不匀称。

(6)绕线终了时最后一槽漆包线(一般位于端齿板前端位置)被绕线模挤压变形。

图1 线包不良示意图

其中,现象(1)和(2)会使爬电距离不够或电气强度不足;现象(3)离换向器点焊处焦化的漆包线过近易造成匝间短路的风险;现象(1)和(4)会在插槽楔时入片刀碰伤漆包线而产生匝间短路的可能;现象(5)既使线包过大,也会影响到转子初始不平衡量的大小;现象(6)不但线包外观不良而且也影响到转子初始不平衡量的大小。因此,绕线环节中对线包的控制是一个比较重要的工艺。那么如何控制线包呢?首先从产品设计时就要充分考虑到线径、匝数、铁心槽口插过绝缘纸后的有效容积(一般该有效容积的60%~70%是可利用的嵌线容积)、换向器与前端齿板之间的有效尺寸等,其次主要是通过绕线模具的设计和绕线设备的调试调整来解决。本文根据线包不良的几种现象,主要介绍绕线设备在调试调整过程中和绕线模具在设计过程中要注意的一些问题。

1 适合的绕线张力是解决线包不良问题的最基本要素之一

设备调试调整时,若绕线张力调整的不当,都会产生上述的几种线包不良的现象,因此,适合的绕线张力是解决线包不良的最基础且最重要的方法之一。绕线张力的大小与线包的大小成反比,即绕线张力越大绕线后的转子线包越小,反之,绕线张力越小绕线后的转子线包越大,显然,为减小线包的一个途径是增大绕线张力。虽然过小的张力不利于绕线挂钩和不利于绕线后的线包形状,但过大的绕线张力或者说超出某一标准范围的绕线张力更不利于整个电机质量,因为:其一,对于整个绕线过程中绕线张力属于同一个张力值的绕线设备,若张力过大,使漆包线在换向器挂钩的折弯处过分受损,而埋下电机在高速运转中转子换向器挂钩处产生飞线的隐患(详见《微特电机》2010年第10期《关于串激电机在高速运转中转子产生“飞线”的分析与探讨》);其二,由于过大的绕线张力使漆包线线径变小,即漆包线的截面积变小而电阻增大,根据公式则在相同电压下电机功率会减小,电机的温升相对增加。因此,绕线张力必须要适合。所谓适合的绕线张力,就是要使绕线后的线包既紧凑,线与线之间的气隙较小,又要使线径不会被拉伸后变细。一般制定出的绕线张力是一个范围值,对于挂钩张力和绕线张力可独立分离设置与调整的绕线设备,绕线张力范围值的上限可以规定在线径变细时的临界状态下的最大张力值的90%左右,下限可根据线包是否紧凑和槽满率是否符合要求来确定。而对于整个绕线过程中张力值属于同一张力的设备,绕线张力的上限值则要根据挂钩处可承受的最大张力来定。总之,在满足挂钩良好、排线紧凑均匀、槽满率和爬电距离等符合工艺要求的前提下,绕线张力越小越好。近年来,许多全自动转子绕线设备整个绕线过程中的张力调整分为绕线架机械部分调整和电气部分调整。

1.1 电气部分的张力调整

电气部分即电子磁粉张力器的张力可设置成几个阶段的张力,例如:待机张力、挂钩张力、挂钩后转子旋转到绕线位的张力、绕线加速时的张力、绕线减速时的张力、最高速绕线时的张力(即正常绕线阶段时的张力)等,辅之绕线加速时间、绕线减速时间、绕线速度等,涉及到线包好坏的张力就是待机张力、绕线加速时张力、绕线减速时张力、最高速绕线时张力及其辅助的绕线加速时间、绕线减速时间、绕线速度等。根据不同规格线径规定好这些参数值便可达到以机械部分为基础的电气部分调整张力的目的。设置参数时要注意以下几点:

(1)须明确在设备触摸屏上设置的张力参数值并非实际张力值,而是一个在绕线架机械部分的张力不变的前提下用弹簧拉力器从飞叉处实际检测到的总拉力值所对应的数值,该数值的大小与实际检测到的拉力值呈线性变化,即设置参数的大小与实际检测到的拉力值成正比,控制原理上是触摸屏经PLC、恒流源再到电子磁粉张力器的数模转换,使电子张力器的输出张力恒定且与触摸屏上所设置的参数值相对应。

(2)一般将绕线加速时张力参数设置得比最高速绕线张力参数要小一点。因为飞叉旋转绕线时有一个加速度的过程,这个过程也就是一个从静态张力到动态张力的变化过程,静态时各过线轮阻力要比动态时的大,所以在这一过程中为了避免漆包线被拉细要将该加速时段的张力参数设置得比最高速时的张力参数要小一些,约为最高速绕线张力的83% ~93%。

(3)利用弹簧拉力器来检测最高速绕线阶段的张力时若对于最高速绕线阶段的张力不能强制输出的设备,则要将待机张力参数值临时设置成与最高速绕线阶段的张力参数值一致,因为飞叉处于高速运转时无法手持弹簧拉力器来检测张力,而只有在飞叉处于静态条件下方可进行检测。当临时设置的待机张力参数值与最高速绕线阶段的张力参数值一致时所测量到的待机张力值也就是最高速绕线阶段的张力值,如果该拉力值超出工艺范围,则同时更改待机张力值和最高速绕线阶段的张力值或检查线架的机械部分的张力机构是否异常,直至测得的张力值满足工艺要求为止。待最高绕线阶段的张力值符合要求后应及时将待机张力值恢复到其原来的数值。

(4)一般将待机张力值和绕线减速时的张力值都设置得比最高速绕线时的张力值要小。以下提供了几种规格线径的漆包线用弹簧拉力器检测的合格拉力范围值供参考(如表1所示),弹簧拉力器测量拉力时的方法按图2所示,先将飞叉最前端过线轮上的漆包线缠绕于拉力器的弯钩上并将拉力器刻度值归零,再在顺延飞叉V型过线轮中心且使过线轮两边的漆包线构成90°夹角的条件状态下匀速拉拉力器读出实际测量值。

表1 漆包线线径与弹簧秤合格拉力对照表

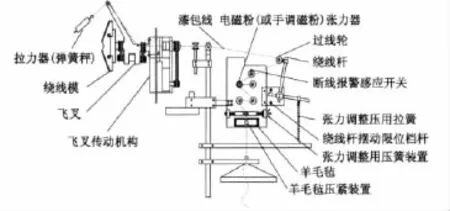

图2 绕线架

1.2 绕线架机械部分的张力调整

除电子磁粉张力器的参数设置以外,绕线架的机械结构部分的张力调整也是一个比较重要的环节,更是电气部分张力调整的基础环节,若该基础环节未调整好,就不能确保终端输出的总张力值的稳定。

如图2所示,通过调整羊毛毡压紧装置、调整张力压簧装置、调节拉簧下面固定杆上下行程位置或拉簧上面固定杆前后位置等都可以达到调整漆包线的张力的目的,但为达到最佳调整状态需注意几点:

(1)明确羊毛毡压紧装置的主要功能不是用来调整张力用的,而是以一定的压紧力压住羊毛毡,使通过羊毛毡的漆包线与羊毛毡之间既有一定的摩擦力又能被羊毛毡去脏,如果该装置压紧力调得过大,即便暂时达到增大张力的作用,但待羊毛毡内表面脏了以后,该部分的张力就不稳定了。

(2)张力调整用压簧装置是机械部分调整张力的部件之一,通过调节螺母来调节陶瓷夹片上的压簧的压紧力达到调整漆包线的张力之目的。但通过该部件的漆包线的张力不宜过大或过小,如果从该部件处输出的张力过大,则有必要减小电子磁粉张力器处输出的张力或减小张力调整用拉簧的前后行程位置(或上下行程位置),若两者都减小会导致绕线时挂拉簧的绕线杆一直搁在其下限位档杆的位置,这种情况下的绕线张力不是非常稳定的,虽然我们在静态条件下用弹簧秤从飞叉端检测到的张力满足工艺要求,但此情形下的实际绕线过程中其张力的变化过程是伴随线被拉动起来后至高速绕线时张力会由大变小;相反,如果从张力调整用压簧装置处输出的张力过小,则要增大电子磁粉张力器处输出的张力或增大张力调整用拉簧的前后行程位置(或上下行程位置),此种情况的绕线张力也是不太稳定的,因为绕线过程中当绕线杆搁在其上限位档杆位置且由于电子磁粉张力器输出张力过大故而包揽在张力器轮子上的线会打滑,导致所绕的线包排线不紧凑,形成线包不良。实践证明:漆包线从穿过羊毛毡和陶瓷夹片后输出的张力应为飞叉终端输出的总张力的10%~30%为佳。

(3)张力调整用拉簧的上下位置和在绕线杆上的前后位置要配合电子磁粉张力器、张力调整用压簧装置和羊毛毡压紧装置来调整,调整后的最佳效果是在整个绕线过程中要确保挂拉簧的绕线杆在上下限位档杆范围内摆动但不会碰到上下限位档杆,这样在挂钩和绕线的全过程中拉簧的拉力始终和绕线杆线轮上的漆包线的拉力相平衡,既有利于挂钩又可以使线包排线紧凑且达到使线包形状小的目的。

(4)当漆包线线径小于0.25 mm时有必要选用专门用于绕细线的线架,当线径大于0.7 mm时,有必要增大过线轮和绕线杆及增粗拉簧,但绕线架的调整方法相同。

2 转子在绕线模内的前后位置及推线管前面管口端面与绕线模之间的距离对线包形状有一定影响

2.1 转子在绕线模内的前后位置

转子在绕线模内的前后位置对线包的影响突出表现在转子前端齿板处铁心槽口外边缘部分,如图1中a点所示。在线径粗匝数多的情况下,转子前端齿板与绕线模前挡板内侧间的距离越大,则绕线结束时的最后两槽的槽满率就越高,即漆包线就越靠近铁心槽口外圆边缘。通过调整转位支承座(即绕线时带动转子分度的机座)的前后位置,即可达到调整转子在绕线模内的前后位置的目的,进而达到部分改善最后两槽的槽满率高的问题。调整该距离时要注意避免距离过小时绕线模前挡板挤压线包,一般在不挤压线包的前提下绕线模前挡板内侧到转子前端齿板的距离在1~1.5 mm范围内比较适合。这种调整方法较适合一定规格范围内的产品换型时无需更换绕线模的情形,例如转子外径相同而铁心叠厚不同的几种规格的产品可在同一规格尺寸的绕线模下生产,但为确保绕线线包的良好性,需要调整好上述的1~1.5 mm尺寸。而这个1~1.5 mm尺寸始来源于实践,然后在设计模具时给予量化。例如:若已知转子铁心叠厚为32 mm,端齿板的厚度尺寸为2.5 mm,再把转子在绕线模内的前后空间尺寸1.5 mm+1.5 mm考虑进去,则设计绕线模时绕线模前挡板内侧到后挡板内侧的距离L(即绕线模模腔的宽度尺寸或绕线模中间内模板的尺寸)则为:L=32+2.5+2.5+3=40 mm。诚然,若按铁心叠厚为32 mm来设计的绕线模在生产该规格产品时基本上无需调整转子在绕线模内的前后位置,而生产铁心叠厚为20~31 mm的产品则有必要调整该位置,已确保线包的良好性。

2.2 推线管前面管口端面与绕线模之间的距离

推线管前面管口端面与绕线模之间的距离对线包的成型也有一定的影响,一般管口端面离绕线模距离尺寸越大,成型的线包不良率可减少,但细长的线包前面部分越易接近换向器的钩部,如图1中c点所示。反之,则不良率有所增多。因此该距离尺寸需视线包形状结合绕线挂钩的情况可作必要的调整。

3 模具设计方面要注意的几点

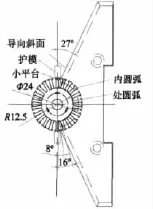

绕线模在设计上除了考虑上述的模腔宽度尺寸(又称中间内模板尺寸)以外,还要考虑绕线模的前后模板的导向绕线斜面角度、导向绕线的小平台尺寸及角度、内外圆弧尺寸、护模和中间内模板盖住铁心槽口边缘的尺寸等等。如图3所示。

(1)导向斜面角度(绕线模导向斜面与铅垂面的夹角)不宜过大,一般为25°~27°。

图3 绕线模前挡板

(2)绕线时嵌入铁心槽内的漆包线的排列相当重要,因此模具设计时需设计有一个能正确导向嵌入漆包线的轨迹-“小平台”,能使漆包线顺延铁心槽的中心有规律的嵌入,即有效避免漆包线沿着槽口内壁堆积性的排列上去而产生槽满率高的情形。小平台的长度尺寸近似为槽深的尺寸,小平台与导向斜面之间需圆滑过渡,小平台与槽口内壁间的角度为槽口两内壁夹角的1/2。

(3)绕线模的内圆弧部位的功能是配合小平台将漆包线顺延槽口中心导入后就地收紧,该内圆弧尺寸过大会使漆包线紧贴槽口内壁堆积排列而产生槽满率高,过小会在绕线末尾挤压线包。一般该圆弧所构成的圆大于所有槽口底部边缘所构成的圆1~1.5 mm即可,如图3中2R12.5-Φ24=1 mm;绕线模的外圆弧之功能从限位的角度上起着限制位于转子前后端齿板处线包的最高点离铁心槽口内边缘有一定的距离,该距离即为通常所说的“爬电距离”。例如有的工艺规定爬电距离不得小于2 mm,则在设计外圆弧时就要根据转子铁心尺寸来确保这个2 mm,如果该外圆弧设计过大或修模时修得过多,则会影响绕线末尾阶段的最后两到三槽的布线,使漆包线沿着槽口内壁边缘排列,从而导致爬电距离的不足,如图1中a点所示。如果外圆弧设计过小,则会挤压绕线末尾阶段的最后两槽的漆包线。

(4)对于分体式的绕线模前后挡板之间是模腔主体和中间内模板,内模板和护模的作用在于绕线嵌线时盖住转子铁心槽口的上边缘而不会伤及漆包线,如果内模板和护膜盖住铁心槽口边缘过多,即嵌线的空间不足,势必会导致以下两个结果:

(a)结合较大绕线张力的情况下使漆包线在前、后挡板与内模板及护模的交合处受损,导致转子匝间短路。

(b)由于嵌线受阻后落入铁心槽内的漆包线没有被迅速拉紧,使槽内的漆包线布线不紧凑,如图1中的d点所示。为既能满足漆包线嵌入槽口的空间足够大,又能满足嵌线时漆包线不会蹭到铁心槽口边缘伤及漆包线(通常称为“掉漆皮”),因此该护模和内模板盖住铁心槽口边缘0.2~0.3 mm便可。但盖住槽口边缘如此小的尺寸,要在生产过程中保持稳定就必须确保设备的稳定,例如:在绕转子时绕线模初始分度定位必须调整得当且准确;绕线模合模时模腔不能过分挤压转子铁心;夹住转子转轴分度的弹性夹头夹紧力足够不打滑等。在此不作撰述。

4 结 语

综上所述,解决转子线包不良的途径是在满足电机工艺要求的前提下,以电机转子设计和绕线模具设计为基础,设备调试调整方法为手段的。因此,电机设计者、模具设计者和设备调试调整者都要充分考虑到引起转子线包不良的各个因素。