折棚风挡拉簧断裂原因分析及改进

杜慧勇,李 康,曹 媛,刘理智,何一壮,鲁 超

(1.中车大连机车车辆有限公司 机车开发部,辽宁 大连 116021;2.中车南京浦镇车辆有限公司,江苏 南京 210031;3.中车株洲电力机车有限公司,湖南 株洲 412000;4.株洲九方制动设备有限公司,湖南 株洲 412001;5.常州今创风挡系统有限公司,江苏 常州 213164;6.吉林省金越交通装备股份有限公司,吉林 长春 130103)

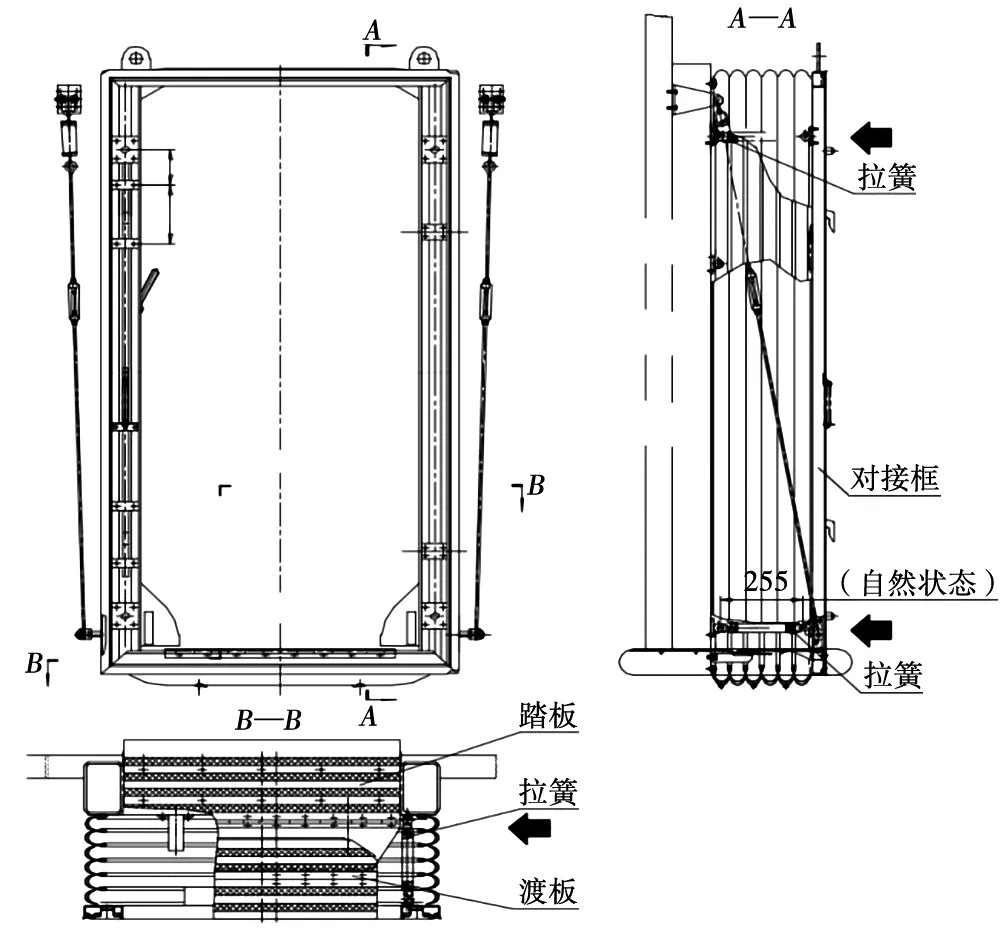

时速160 km动力集中动车组均由动力车和拖车(短编有控制车)编组而成[1]。动车组及城轨、地铁车辆的折棚风挡称之为贯通道[2],时速160 km动力集中动车组的折棚风挡保留了原名称,执行标准为TB/T 3094—2015《机车车辆风挡》[3]。折棚风挡作为连接动力车和拖车或者两拖车的关键部件,其美观度与安全性倍受关注。图1为时速160 km动力集中动车组折棚风挡的装车状态。2020年初,时速160 km动力集中动车组的折棚风挡在运用过程中出现了拉簧断裂故障,如图2所示,为此本文将对折棚风挡拉簧断裂故障原因进行深入研究,并在此基础上,提出拉簧结构改进方案。

图1 时速160 km动力集中动车组折棚风挡装车状态

1 拉簧

1.1 功能

折棚风挡拉簧的主要功能是为相邻折棚风挡对接后的风挡对接框施加一定的预拉力,使风挡对接框在运行过程中能回位居中,避免因折棚风挡摆动、偏移导致踏板和渡板脱离。折棚风挡结构见图3。

图2 拉簧断裂状态

图3 折棚风挡结构图

1.2 材质、热处理、表面处理

拉簧的可选材质为琴钢丝(也称作重要用途碳素弹簧钢丝)、碳素弹簧钢丝、弹簧用不锈钢丝3种。琴钢丝强度和弹性均优于碳素弹簧钢丝和弹簧用不锈钢丝,其对应的国家标准为GB 4358—1984,该标准修订后为GB/T 4358—1995《重要用途碳素弹簧钢丝》[4]。拉簧的热处理为油淬火-回火(不喷丸),表面镀铬处理。

1.3 技术参数及结构

拉簧符合GB/T 2088—2009《普通圆柱螺旋拉伸弹簧尺寸及参数》要求[5]。拉簧类型为LⅢ圆钩环扭中心型(本文以GB/T 23935—2009《圆柱螺旋弹簧设计计算》[6]为准)。表1为折棚风挡拉簧的主要技术参数,结构图见图4。

表1 折棚风挡拉簧的主要技术参数(以琴钢丝为例)

图4 拉簧结构图

1.4 拉簧的安装

如图5所示,拉簧一端为固定座(右),另一端为迷宫型安装座(左)。

图5 拉簧的安装

1.5 承载情况

车辆处于正常初始位置时,拉簧受一定的预拉力;当车辆通过曲线时,折棚拉伸侧的拉簧受更大的拉力,折棚压缩侧的拉簧预拉力消失并弯曲,端环因拉簧弯曲而变形;当车辆过S曲线时,相邻车辆产生错位量,拉簧受拉力,端环因不居中而变形。可见,运用过程中,拉簧承受拉压交变载荷,并混合正反扭转载荷。

1.6 疲劳强度及疲劳寿命

承受交变载荷的拉簧,需依据GB/T 23935—2009进行疲劳强度校核。进行校核时要考虑交变载荷的循环特性系数γ(γ=τmin/τmax)、循环次数N、材料的表面状态等对其疲劳强度的影响。经过疲劳计算与疲劳寿命试验,得出拉簧寿命在2.6×104~3.1×104次,路况不佳时拉簧寿命会相应缩短。

2 故障原因分析

针对拉簧断裂故障,结合故障拉簧的理化试验报告,综合分析故障原因如下:

(1) 通过小曲线的预留量不足,导致运用过程中,拉簧较多处于承受极限载荷状态,如图6所示。动力车折棚风挡的技术规范中约定,缓冲器位移为±73 mm,动力车单机最小通过曲线半径为R125 m,且运用过程中不排除可能出现特殊的小曲线情况,因此本文的通过曲线能力均按最小曲线半径R125 m进行计算。经过理论计算分析,车辆在过R125 m-R125 m的S曲线且缓冲器拉伸73 mm时,拉簧在各工况中的拉伸最大值可达490 mm;车辆在过R125 m曲线且缓冲器压缩73 mm时,拉簧在各工况中的压缩最小值可达229 mm。当拉簧拉伸至490 mm(原始长度255 mm)时,其承载的拉力最大,试验值约1 000 N;当压缩至229 mm时,由于该弹簧是拉簧,故压缩工况需由拉簧本身的弯曲来适应。在线路条件较恶劣地区,其实际运营工况可能比理论分析工况更为恶劣。因此,车辆过小曲线工况时拉簧过大的拉伸量(拉力)及压缩弯曲是导致其断裂的因素之一。

图6 拉簧在曲线上的状态

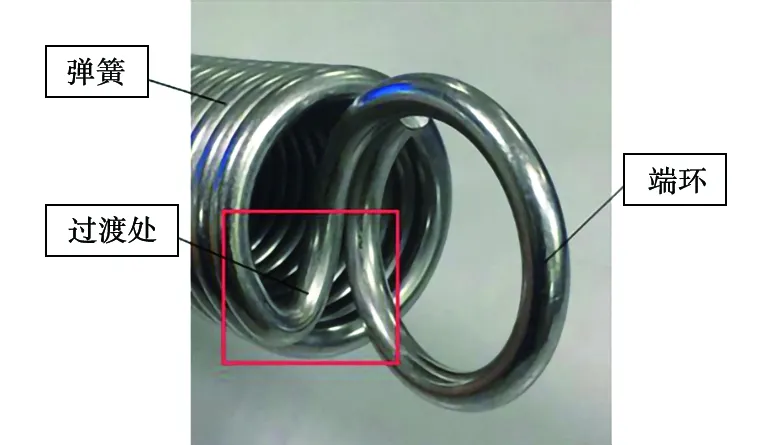

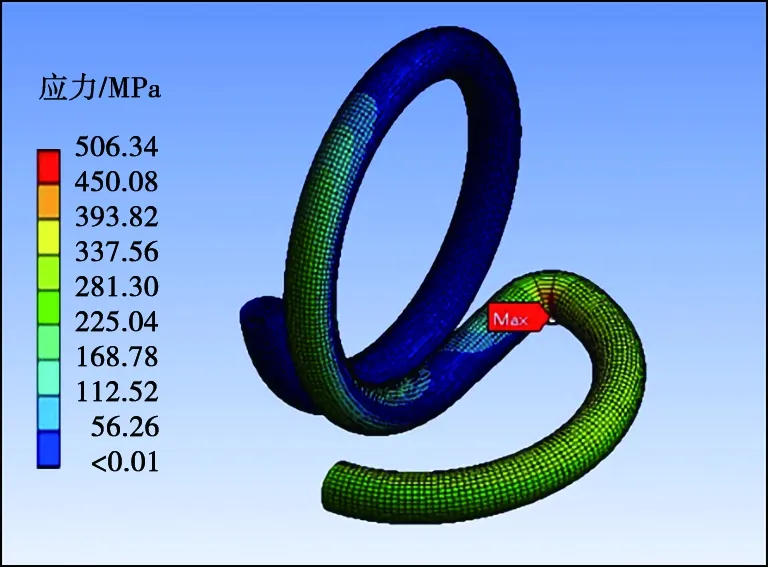

(2) 由图2可知,拉簧的断裂位置在弹簧与端环的过渡处。未断裂拉簧的弹簧部分与端环部分的过渡如图7所示。图8为拉簧端部结构应力云图,可见过渡处产生应力集中,这是由于该处曲线半径过小造成的。

图7 拉簧端部结构

图8 拉簧端部结构应力云图

(3) 拉簧装车后受轴向正拉力,当列车处于平直道上静止或运行时,拉簧处于拉伸状态;当列车通过曲线,尤其是小曲线时,折棚压缩侧的拉簧的拉伸力趋近于0,甚至变为压缩状态,而折棚拉伸侧的拉簧的拉伸力增大,接近拉簧的拉伸极限,超过极限时则会导致拉簧断裂;当列车受大风、会车、隧道等工况时的强气流影响时,会导致折棚风挡频繁地横向摆动,使拉簧频繁地拉伸、压缩、错位或扭曲,受力状态变得恶劣,产生不规则的交变应力,不断消耗着拉簧的疲劳寿命;当过曲线工况与大风等工况叠加时,拉簧的受力状态变得更加恶劣,拉簧的疲劳寿命会大幅降低,使用周期变短。

3 改进

3.1 改进方案

为了改善拉簧应力集中的状况,对拉簧的结构进行了优化。如图9、图10所示,改进方案中拉簧长度加长了15 mm,拉簧圈数增加3圈,在保证风挡正常安装后有一定的预拉力的前提下,减少了拉簧工作状态的拉伸量(拉力)。优化后拉簧的疲劳性能有大幅提升。

图9 改进型拉簧结构

3.2 改进方案的计算验证

3.2.1 拉簧负荷的计算

根据GB/T 23935—2009可知,拉簧负荷F的计算公式为:

(1)

(2)

(3)

式中:F0——初拉力;

τ0——初始剪切应力;

f——拉伸量;

C——弹簧的缠绕比,C=D/d。

将剪切模量G=79 GPa,拉簧中径D=35 mm,拉簧线径d=5 mm,理论最大拉伸量fmax=220 mm代入上述公式中可得,拉簧的最大负荷Fmax=931 N。

图10 改进型拉簧端部结构

3.2.2 疲劳强度的计算与寿命查询

为了计算拉簧的疲劳寿命,需对拉簧的切应力疲劳系数τ/Rm进行计算。由于车辆通过R125 m-R125 m的S曲线且缓冲器拉伸73 mm的情况极少出现,而车辆在R125 m曲线入口及R125 m曲线上且缓冲器拉伸73 mm的工况下,拉簧的拉伸量均小于154 mm,因此按理论最大拉伸量220 mm的70%进行拉簧在恶劣工况下的疲劳寿命计算。

根据GB/T 23935—2009可知,拉簧的剪切应力τ计算公式为:

(4)

(5)

结合式(1)~式(5)可知,当拉簧的拉伸量f=154 mm时,拉簧的剪切应力τ=604 MPa。在拉簧进行疲劳强度计算时,通常取材料的抗拉极限强度Rm的下限值,即1 570 MPa,则恶劣工况下该拉簧的上限切应力疲劳系数τmax/Rm=0.39,用拉簧的初始状态计算下限切应力疲劳系数τmin/Rm=0.12,查询GB/T 23935—2009中的图1可知,该工况下拉簧的疲劳寿命为105次。

3.2.3 疲劳强度的校核

对于动负荷的重要弹簧,通常应考虑循环特征系数γ、循环次数N以及材料表面状态等因素进行疲劳强度校核。拉簧的疲劳强度校核公式为:

(6)

式中:τu0——脉动疲劳极限应力,按GB/T 23935—2009中的表9确定为0.35Rm;

S——疲劳安全系数;

Smin——最小疲劳安全系数,取Smin=1.1~1.3。

通过计算,得出拉簧的疲劳安全系数S=1.14,满足疲劳强度要求。

3.3 改进方案的试验验证

影响拉簧疲劳寿命的因素很多,仅通过计算难以得到精确数据,需要通过疲劳试验进一步确认。试验环境温度25.3~26.8 ℃,采用DPS-7000型电动缸测试系统,试验行程285~420 mm、频率3 s/次,试验要求疲劳寿命大于105次。

在上述试验条件下进行拉簧疲劳试验(图11),完成1.2×105次循环后,目测拉簧无损伤,满足设计寿命要求,与原结构拉簧相比,改进型拉簧寿命明显提高。

图11 拉簧疲劳试验