插秧机拉簧的断裂原因

杨金艳, 李 磊, 刘小娴, 孙永放

(南通市产品质量监督检验所(国家钢丝绳产品质量监督检验中心), 南通 226011)

拉簧是一种通用零件,作为两个主要部件间的连接件,在主要部件能量传动过程中产生及恢复变形时将机械能或动能转变为形变能,在工作过程中起到缓冲平衡、储存能量、自动控制、回位定位等作用[1-2]。拉簧不仅是一种能储存能量的零件,也是重要的通用性基础零件,应用非常广泛,其质量的优劣直接影响整机性能[3]。拉簧对生产工艺及热处理技术要求较高,有关拉簧的失效分析研究很多[4-9]。某用于插秧机的拉簧,在运行过程中发生断裂,为找出该拉簧的断裂原因,笔者对断裂的拉簧进行了一系列检验和分析,以期类似事故不再发生。

1 理化检验

1.1 宏观观察

拉簧断裂部位为头部拉钩应力集中处,且断口形貌为斜劈状,如图1所示。断裂后的拉簧镀锌层已观察不到淡黄色彩锌颜色,图1中未使用过的拉簧表面镀锌层呈淡黄色。

图1 拉簧的宏观形貌Fig.1 Macro morphology of the tension springs

1.2 化学成分分析

采用高频红外碳硫分析仪、电感耦合等离子体光谱仪及分光光度计对断裂拉簧进行化学成分分析,结果见表1。拉簧材料为SWRS80A琴钢丝,执行标准为JIS G 3502—2013《钢琴用线材》。结果表明,拉簧的化学成分满足JIS G 3502—2013的成分要求。

表1 拉簧的化学成分(质量分数)Tab.1 Chemical compositions of the tension spring (mass fraction) %

1.3 力学性能试验

对拉簧原材料钢丝进行力学性能试验,结果见表2,可见拉簧原材料的性能满足JIS G 3522—2014《钢琴丝材》的技术要求。

表2 拉簧材料的性能Tab.2 Properties of the tension spring material

1.4 断口分析

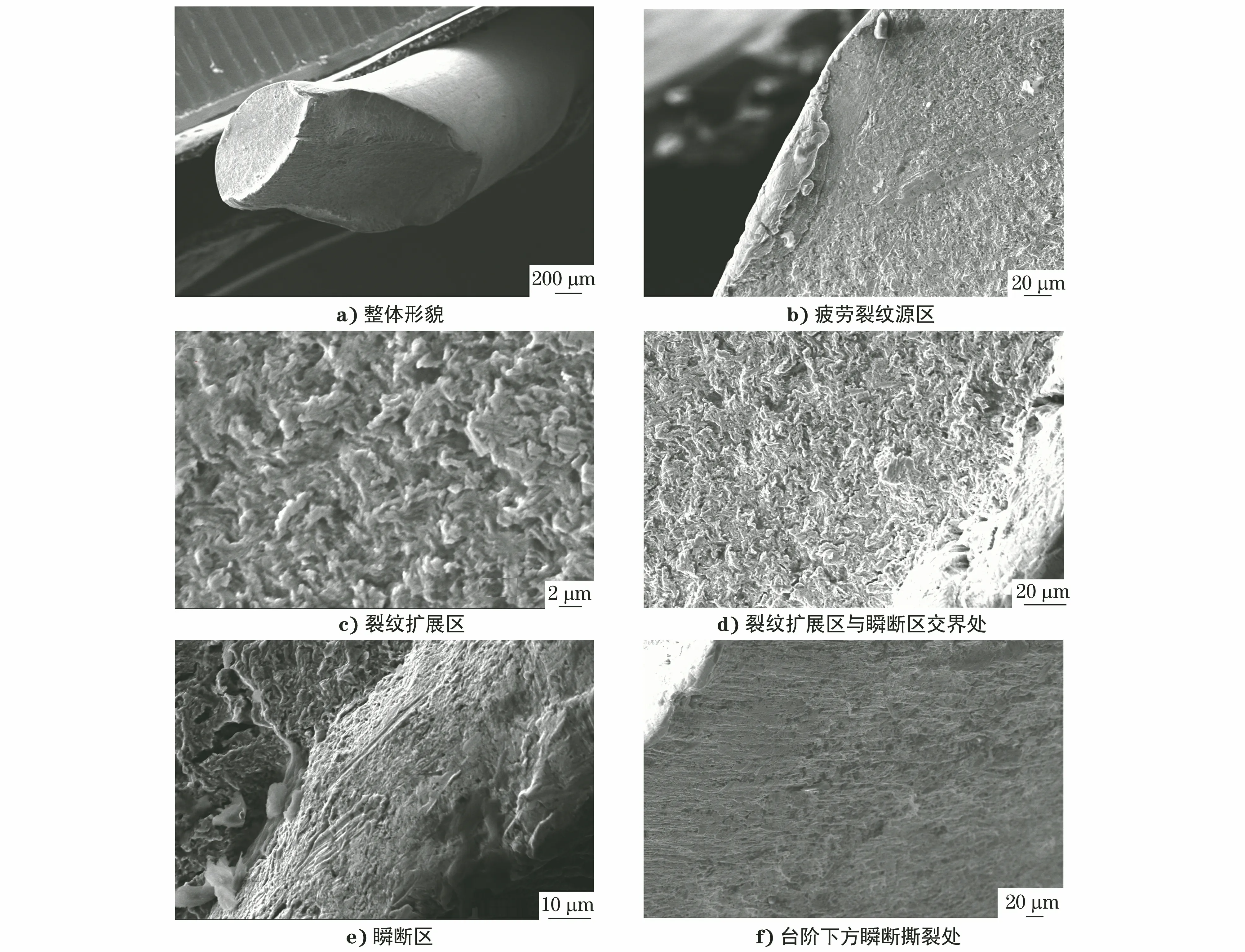

将断口清洗、烘干后置于体视显微镜下观察断口形貌,如图2所示。可见断口呈斜劈状,在头部均有一个平台。断口局部放大形貌可见清晰的断裂纹理,这属于瞬间撕裂所致。

图2 拉簧断口宏观形貌Fig.2 Macro morphology of fracture of the tension spring: a) overall morphology; b) locally amplified morphology

将断口置于扫描电镜(SEM)下进行观察,如图3所示。图3a)为断口整体形貌,断口的头部有一平台,将其放大观察,可见该形貌属于疲劳断裂形貌。图3b)为疲劳裂纹源处,可见组织细腻;图3c)为裂纹扩展区,属于准解理断裂;图3d)为扩展区与瞬断区交界处形貌,扩展区、瞬断区区域均很窄;图3e)为瞬断区,可见瞬断区为韧窝状形貌,与瞬断区相交的扩展区存在二次裂纹;图3f)为平台下方撕裂状形貌,为瞬间撕裂而断所致。

图3 拉簧断口微观形貌Fig.3 Micro morphology of fracture of the tension spring: a) overall morphology ;b)fatigue source region; c) propagation region; d) junction of propagation region and transient fracture region; e) transient fracture region; f) transient fracture tear under step

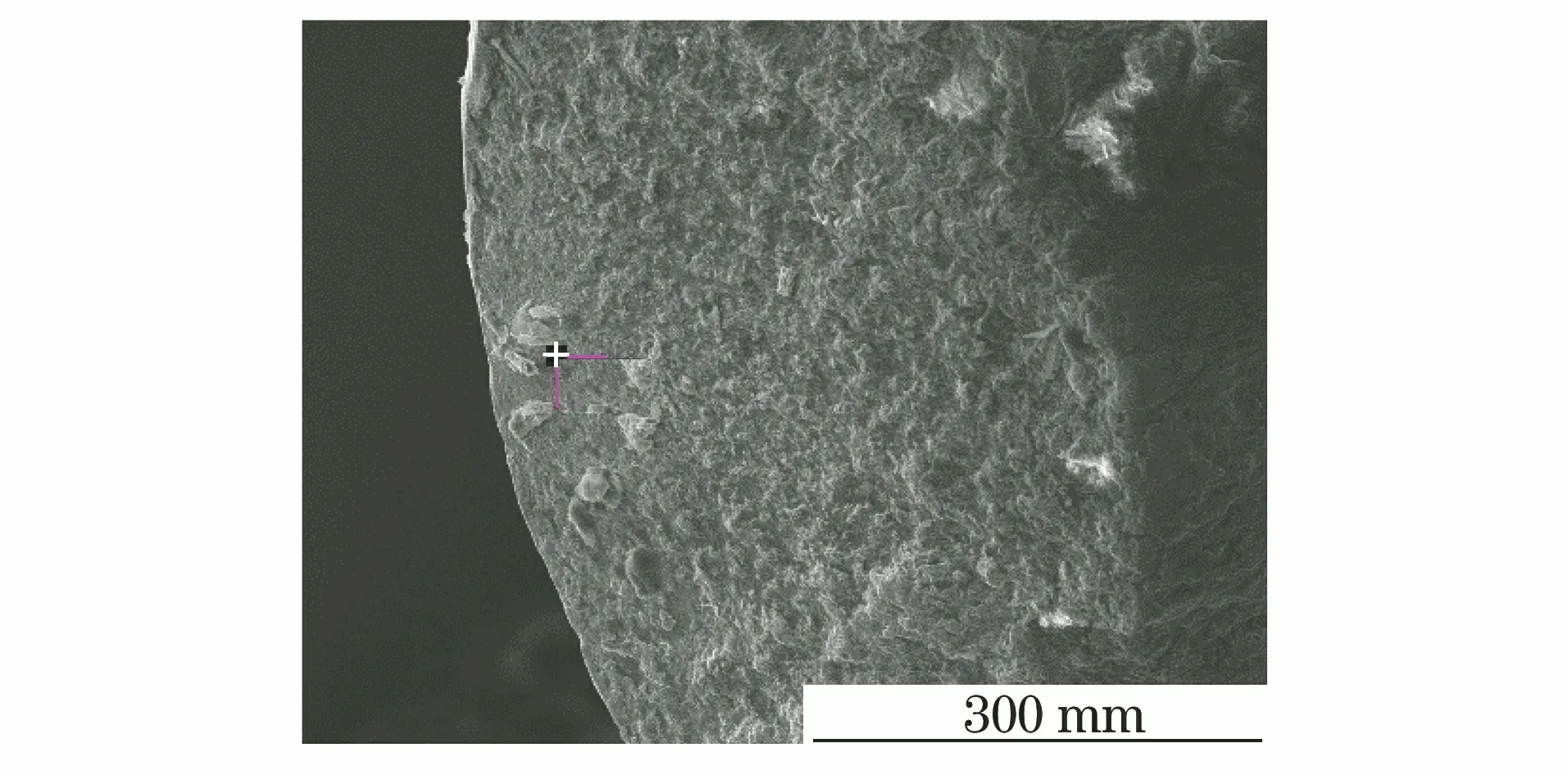

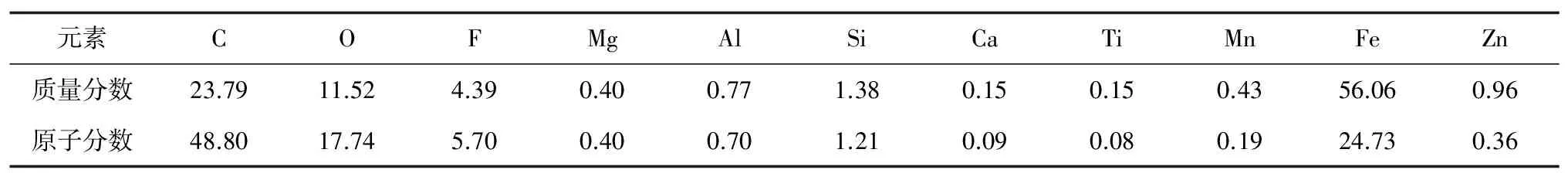

1.5 能谱分析

对断口内部进行能谱分析,发现钢丝断口表面有许多非基体元素,某些元素属于腐蚀产物元素,能谱分析位置如图4所示,具体成分见表3。

图4 能谱分析位置示意图Fig. 4 Schematic diagram of energy spectrum analysis position

表3 拉簧断口处的能谱分析结果Tab.3 Energy spectrum analysis results of fracture of the tension spring %

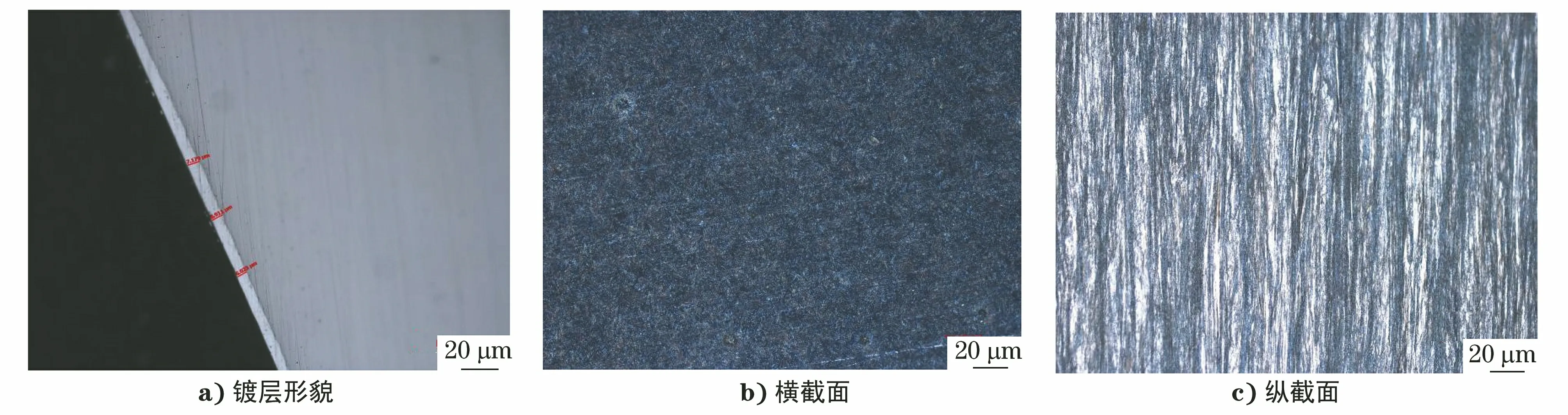

1.6 金相检验

经截取、镶嵌、磨制、抛光、浸蚀,制备出拉簧钢丝的横、纵金相试样,在光学显微镜下进行观察分析,经测量镀层厚度为6~7 μm,如图5a)所示;钢丝横向显微组织正常,为索氏体+少量先共析相,如图5b)所示;钢丝纵向显微组织为冷拉拔纤维状组织,如图5c)所示。拉簧钢丝的显微组织符合冷拉拔钢丝的组织特点。

图5 拉簧钢丝的显微组织形貌Fig.5 Microstructure morphology of the tension spring steel wire: a) coating morphology;b) cross section; c) longitudinal section

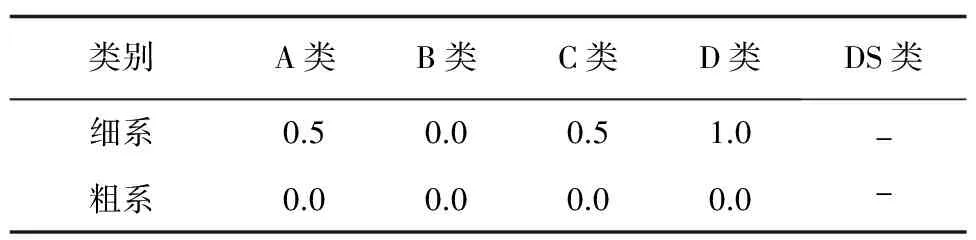

1.7 非金属夹杂物检测

对拉簧钢丝纵截面进行非金属夹杂物分析,结果表明夹杂物含量不多,基本上未见有呈链状、球状等非延展性夹杂物。只有少量延展性好的A类及C类夹杂物,但均在技术要求的范围内。依据GB/T 10561—2005 《钢中非金属夹杂物含量的测定——标准评级图显微检验法》评定夹杂物等级,结果见表4。

表4 非金属夹杂物评定等级Tab.4 Evaluation grade of non-metallic inclusions 级

2 分析与讨论

拉簧原材料的化学成分、性能、非金属夹杂物、显微组织等满足拉簧材料相关标准要求,钢丝表面无缺陷存在。拉簧钢丝断口形貌为带平台的斜劈状断口,断裂裂纹起源于平台处,可见疲劳源、扩展区、瞬断区,属于疲劳断裂。断裂处位于拉簧拉钩的弯曲处,疲劳源起源于拉钩的弯曲处内侧面,拉簧服役时,拉钩的内侧面会同时受到拉应力、扭转应力以及摩擦力,而且最大应力出现在钢丝弯曲处内侧面,该面亦是断口平台侧[10],应力集中部位成为疲劳源[11-12]。在扫描电镜下观察,断口平台为疲劳断裂的影响区,断口疲劳扩展区太窄,即使整个平台均为疲劳扩展区,占整个钢丝断面也不足1/10,剩余部分为瞬断区撕裂断裂,虽然拉簧钢丝显微组织满足其工艺设计的要求,但疲劳断裂扩展区太窄,表明钢丝冷拉拔纤维状组织抵抗疲劳的能力太弱,导致拉簧往复循环近百次,就发生了疲劳断裂,建议提高拉簧钢丝的抗疲劳性能。

综合以上分析并结合以往的文献报道可知,拉簧材料最好选用65Mn类弹簧钢,且工艺应加以改进,钢丝在冷拉拔后应进行淬火+中温回火处理,使钢丝组织为回火屈氏体。这种组织具有较高的弹性极限和韧性,适合这种反复拉伸和压缩工作形式,相比冷拉拔纤维状硬化组织,其能大幅增加抗疲劳性能,延长使用寿命。

能谱分析断口处微区的化学成分结果表明拉簧的使用环境对拉簧有一定的影响,断口微区存在某些腐蚀产物元素。拉簧镀层厚度为6~7 μm,需加强镀层厚度,防止腐蚀发生。虽然,该次拉簧断裂的主要原因是疲劳,但腐蚀对其也有一定的影响。

3 结论及建议

拉簧断裂性质为疲劳断裂。热处理工艺不当是拉簧发生疲劳断裂的根本原因,冷拉后直接冷卷成型的拉簧组织为纤维状组织,该组织抵抗疲劳能力太弱,导致拉簧往复循环近百次,就发生了疲劳断裂。

建议加厚拉簧镀层厚度,采用热镀锌生产工艺,热镀锌存在锌铁合金层,可以增加抗腐蚀性能;提高抗疲劳性能,改用弹簧钢丝代替SWRS80钢琴钢丝并采用淬火+中温回火处理使其组织为回火屈氏体。