地铁车辆踏面修形器裂纹原因分析及改进措施

宋庆伟,伍安胥,陈 逊,李春来,相运成,任 毅,刘海涛

(1.中车长春轨道客车股份有限公司,吉林 长春 130062;2.中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213000;3.吉林交通职业技术学院,吉林 长春 130062)

近年来,在地铁车辆服役过程中车轮踏面出现了多边形磨耗现象,该现象加剧了轮轨动态相互作用,导致车辆和轨道产生强烈振动和噪声,对车辆和轨道部件造成了破坏[1]。为了有效消除车轮多边形磨耗,通常在车辆转向架上安装踏面修形器对车轮修形(图1),进而减少后期维修的工作量,提高车辆运营利用率。

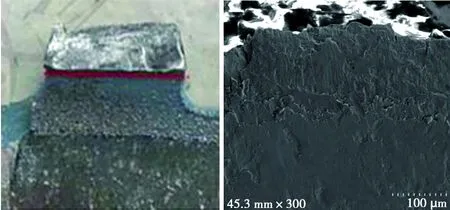

图1 踏面修形器对车轮修形

踏面修形器主要由研磨子、气缸作动器和研磨子托组成。研磨子由摩擦体和背板组成,研磨子安装于研磨子托上,并通过安装钩防止脱落,如图2所示。踏面修形器的研磨子按照一定的控制逻辑对车轮踏面持续施加磨削作用,从而消除车轮踏面多边形,提高轮轨黏着系数,延长车轮旋修周期和车轮使用寿命。由于个别踏面修形器在使用过程中背板出现裂纹,影响了车辆运用安全,所以,本文将针对踏面修形器背板裂纹原因进行分析,并制定有效措施,延长其使用寿命,保障车辆安全运行。

1 原因分析

图3为某地铁车辆在运营约25万km后研磨子背板出现裂纹,可以看出,裂纹位于背板与安装钩配合处。

图2 踏面修形器结构图

图3 踏面修形器背板裂纹

1.1 材料理化分析

对开裂背板进行理化检验分析,分析结果表明,其化学成分、金相组织均满足JIS G 3113:1990《汽车结构用热轧钢板、薄板及钢带》中对SAPH400钢板材料要求。如图4所示,故障研磨子背板的微观断口表现为疲劳断裂,裂源处可见疲劳贝壳纹,源区和扩展区表面均被磨光,瞬断区呈韧窝微观形貌,说明背板在运用过程中由于承受横向弯曲应力使其出现疲劳裂纹。

图4 故障踏面修形器研磨子背板断口微观形貌

在生产现场,抽取新生产的研磨子背板实物实施渗透及磁粉检测,结果显示,踏面修形器背板未见异常,进一步说明原始裂纹缺陷出现在运用过程中。

1.2 线路振动测试分析

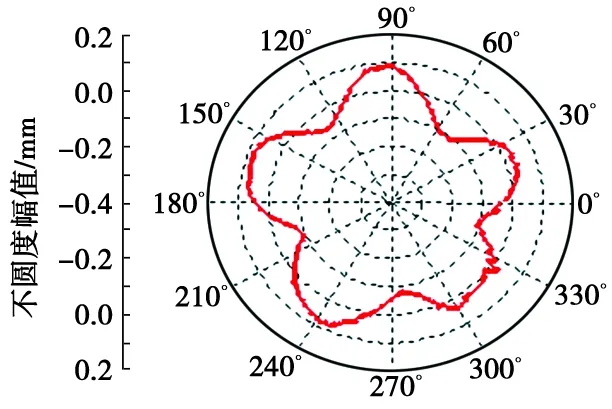

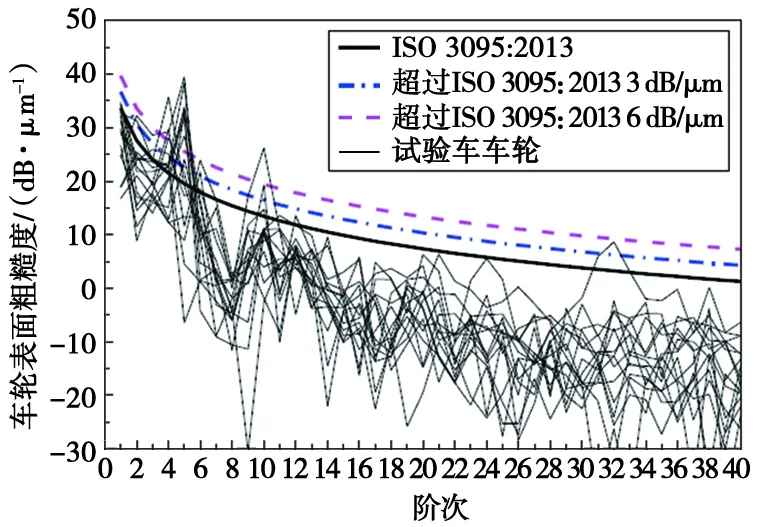

为了进一步分析踏面修形器振动情况,在试验车的轴箱和踏面修形器上加装加速度传感器,在运营正线上对试验车进行转向架振动测试[2-3]。测试前对车轮多边形情况进行检查和测量[4],发现试验车存在车轮多边形磨耗问题,以5阶多边形居多,且首尾车的车轮多边形较为显著。图5、图6分别为试验车6车4轴右侧车轮多边形极坐标图和试验车车轮多边形阶次图。

图5 试验车6车4轴右侧车轮多边形极坐标图

图6 试验车车轮多边形阶次图

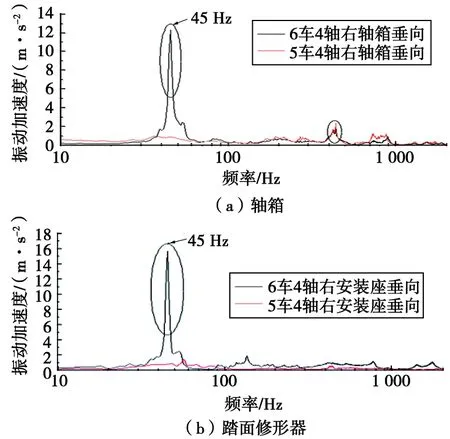

对测试数据进行时域分析,结果显示,开裂的踏面修形器振动加速度分别为496 m/s2(垂向)、509 m/s2(横向)和430 m/s2(纵向),均远远大于IEC 61373:2010《铁路应用 铁道车辆设备 冲击和振动试验》中2类要求的限度值(300 m/s2)。图7为轴箱和踏面修形器振动加速度频域图,可以看出,6车4轴右轴箱存在45 Hz和400~437 Hz主频,踏面修形器安装座仅有45 Hz主频,而5车4轴右轴箱仅存在400~437 Hz主频,说明踏面修形器疲劳损伤主要是因45 Hz的振动产生的,且此主频振动源自于轮轨振动[5]。

图7 轴箱和踏面修形器振动加速度频域图

为了进一步分析45 Hz轮轨振动产生的原因,结合车辆参数进行计算,图8为测试车辆试验速度曲线图。

图8 测试车辆试验速度曲线图

测试区间车辆速度约为85 km/h,利用式(1)计算得出:车轮为5阶多边形时的轴箱主频f为45 Hz,说明轴箱、踏面修形器的主要振动能量源自于车轮多边形激励。

(1)

式中:v——车辆试验速度,取v=85 km/h;

D——车轮直径,取D=835 mm;

n——车轮多边形阶次,取5。

可见,踏面修形器背板早期疲劳裂纹主要是车轮5阶多边形导致的。轮轨振动使踏面修形器存在45 Hz的主频,振动能量较大,致使踏面修形器背板出现早期疲劳裂纹。

2 优化方案

基于上述裂纹分析结果对用户现场条件进行了调查,发现由于地铁公司不具备车轮旋修条件,地铁车辆运营近3年未实施过车轮旋修。同时,考虑到后期维护成本,踏面修形器控制逻辑仅在车轮滑行时动作,致使前期车轮就出现多边形问题,且未即时消除。因此,为了解决踏面修形器45 Hz异常振动问题,并兼顾踏面修形器维护经济性,本文通过优化研磨子配方和踏面修形器控制逻辑两方面来消除车轮多边形,并针对优化方案进行持续1年的跟踪试验,最终通过车轮多边形扩展趋势和研磨子磨损情况确定最优方案。

2.1 研磨子配方优化

鉴于现车车轮及产品状态,选用2种配方研磨子开展跟踪试验:

(1) QSA01配方。为现车配方,为车轮增黏而研发,质量大(约2 kg),含少量铜元素;

(2) QSB02配方。为新配方,为车轮修形而研发,质量小(约1.1 kg),绿色环保。

2.2 修形器控制逻辑优化

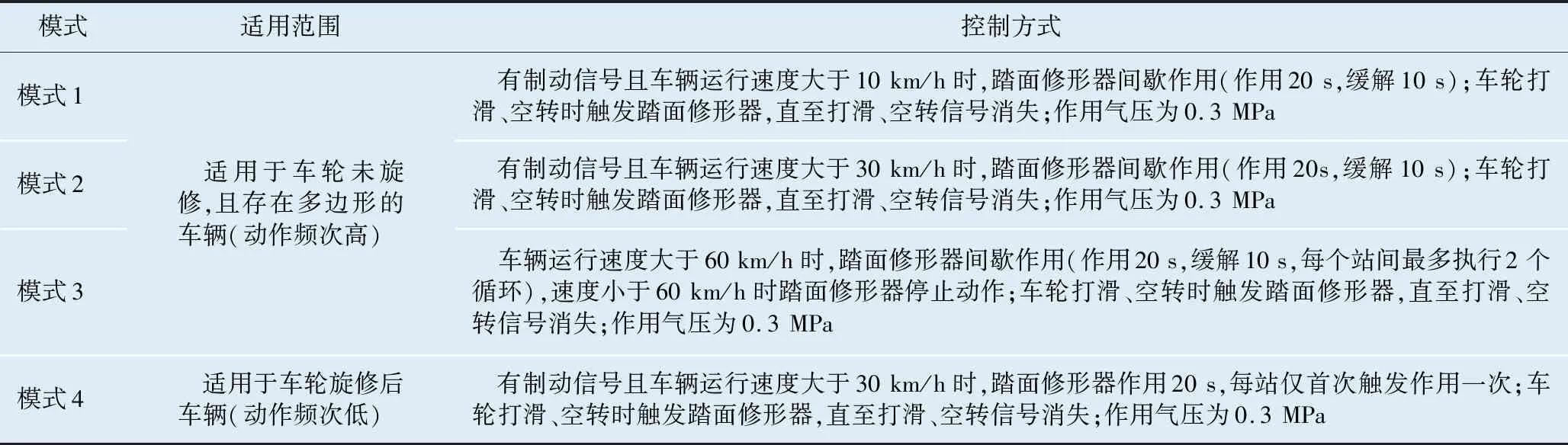

由于目前车轮已存在多边形问题,控制逻辑不仅要对多边形进行抑制,还需要对现车多边形进行修复,特制订4种优化控制逻辑,如表1所示。

表1 4种优化控制逻辑

2.3 跟踪试验结果

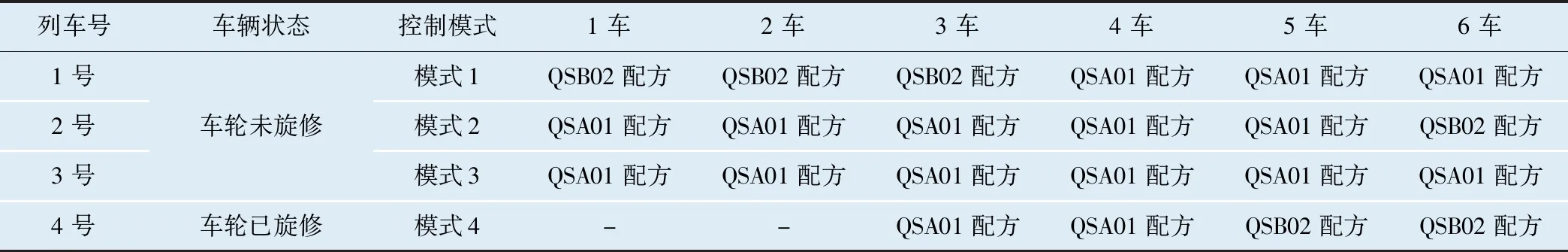

按照优化后的研磨子配方和控制逻辑对4列车进行了运营跟踪试验,试验方案见表2。

表2 运营跟踪试验方案

2.3.1 模式1

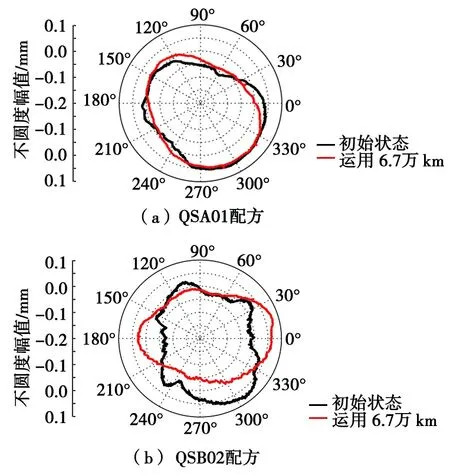

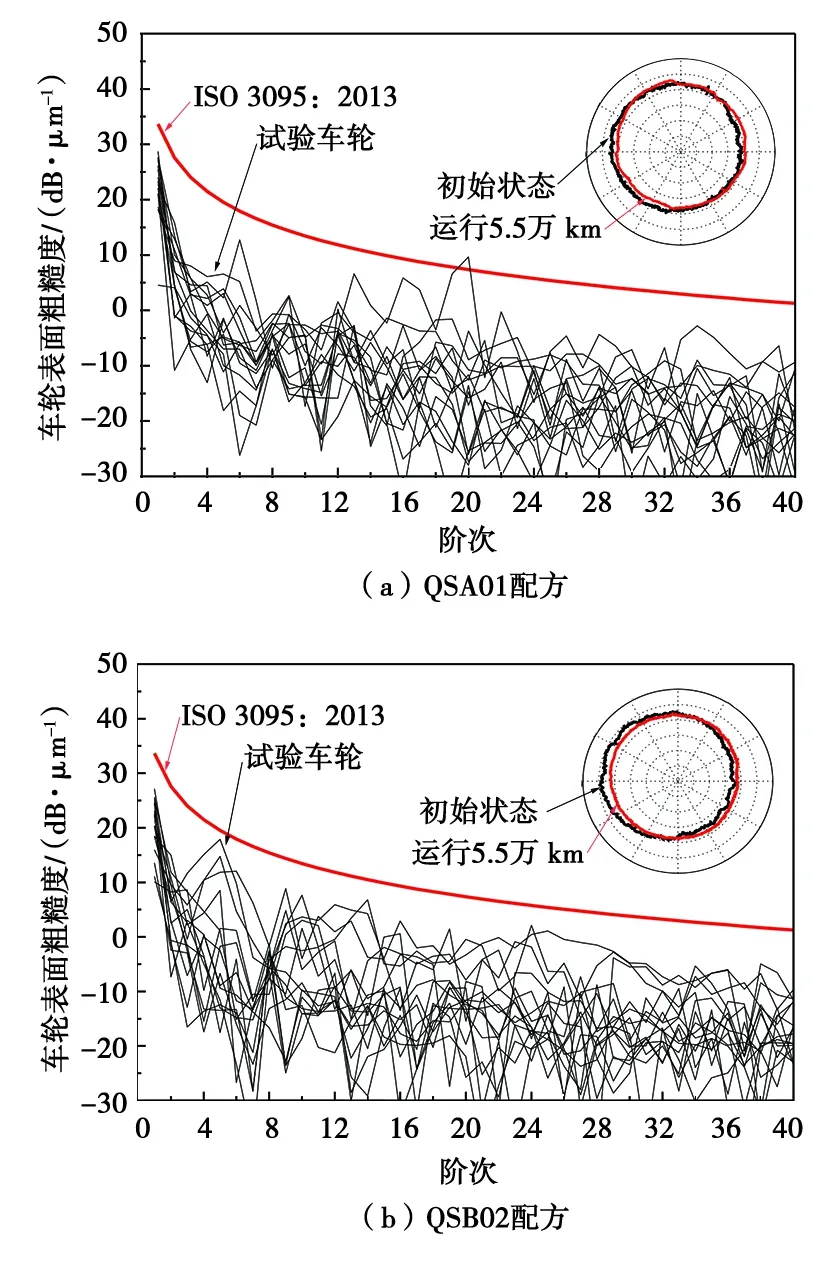

模式1的实施条件是车轮未旋修。在模式1条件下,踏面修形器单程动作54次,作用里程占比为43%,踏面修形器使用寿命约为6.7万km。模式1试验的车轮多边形改善情况如图9所示,可以看出采用QSB02配方的车辆车轮多边形磨耗改善效果优于QSA01配方。

2.3.2 模式2

模式2的实施条件是车轮未旋修。在模式2条件下,踏面修形器单程动作46次,作用里程占比为42.8%,踏面修形器使用寿命约为7.6万km。模式2试验的车轮多边形改善情况如图10所示,可以看出,采用QSB02配方的车辆车轮多边形磨耗改善效果优于QSA01配方。

图9 模式1试验结果

图10 模式2试验结果

2.3.3 模式3

模式3实施条件是车轮未旋修。在模式3条件下,踏面修形器单程动作30次,作用里程占比为36.2%,踏面修形器使用寿命约为6.7万km。模式3试验的车轮多边形改善情况如图11所示,可以看出,采用QSA01配方的车辆车轮多边形磨耗改善不明显。

2.3.4 模式4

模式4的实施条件是车轮旋修。在模式4条件下,踏面修形器单程动作18次,作用里程占比为20%,试验运行里程为5.5万km,按照研磨子磨损量推测其使用寿命约为15万km。试验结果及车轮多边形改善情况如图12所示,可以看出,2个配方均可对车轮多边形起到抑制作用,但采用QSB02配方的车辆车轮多边形磨耗改善效果优于QSA01配方。

图11 模式3试验结果

图12 模式4试验结果

3 结束语

本文对车轮踏面修形器裂纹产生的原因进行了分析,证实了地铁车辆车轮引起踏面修形器产生45 Hz的高频振动,由于冲击振动能量较大,导致其出现早期疲劳裂纹。通过优化研磨子配方和踏面修形器控制逻辑,可有效消除车轮多边形,解决研磨子背板产生的疲劳裂纹问题。对于现场未旋修的车辆,车轮已存在多边形磨耗情况,宜采用控制逻辑模式2+QSB02配方研磨子方式;对于已旋修或新造车辆,车轮初始状态较好,宜采用控制模式4+QSB02配方研磨子方式。同时,结合现场车辆维修要求,定期对车轮踏面进行维护,可消除异常振动。建议结合现场车辆维修策略进一步优化控制逻辑,提高车轮踏面修形器的经济性。