晶粒尺寸对钛合金TIG焊接接头组织及力学性能的影响

周水亮, 陶 军, 赵海涛, 郭德伦

(北京航空制造工程研究所,北京 100024)

晶粒尺寸对钛合金TIG焊接接头组织及力学性能的影响

周水亮, 陶 军, 赵海涛, 郭德伦

(北京航空制造工程研究所,北京 100024)

进行了2μ m及8μ m,19μ m三种晶粒尺寸的细晶粒TC4钛合金常规TIG焊试验,分析了母材晶粒尺寸对钛合金焊接接头组织转变规律及力学性能的影响。结果表明,细晶粒TC4钛合金焊缝中心和热影响区组织相似,为 α马氏体组织。相同焊接规范下,随着晶粒尺寸的减小,焊缝中心和热影响区组织由编织(网篮)状α组织向片状组织过渡;随着晶粒尺寸的减小,热影响区晶粒长大越来越明显,热影响区细晶区(FHAZ)明显变窄,热影响区粗晶区(CHAZ)明显变宽,焊缝—热影响区—母材的晶粒梯度增大,焊接接头三区域晶粒过渡越来越差;随着晶粒尺寸的减小,焊接接头拉伸强度和伸长率均有不同程度的提高。常温拉伸断口呈准解理断裂特征,随着母材晶粒度的增大,焊接接头解理断裂特征越明显。

TIG焊接;晶粒尺寸;微观组织;力学性能

钛合金具有密度小、比刚度、比强度高,耐蚀性、耐热性好等一系列优点,在航空航天、军事、石油化工、海洋工程、汽车和医疗等领域得到了越来越广泛的应用[1,2]。而在这其中,α+β双相TC4(国外牌号Ti-6Al-4V)钛合金是使用最广泛、最成熟的典型钛合金,占所有钛合金用量的50%以上[3]。很多TC4合金结构都采用了焊接结构,因此控制TC4合金焊接结构质量成为这种材料应用的关键问题。

在力学性能方面,根据Hall-Petch关系,晶粒的细化可以使材料具有高的强度;另外,晶粒的细化可以使材料获得高应变速率超塑性或低温超塑性,提高合金的加工性能[4,5]。与较粗晶粒TC4钛合金相比,细晶TC4钛合金的抗拉强度,屈服强度,疲劳性能等都有了较大的提高。因此,细晶钛合金的焊接问题受到了越来越多人的关注,但是目前国内外对于细晶钛合金熔化焊过程的研究却很少,尤其是焊接接头组织转变规律及力学性能的研究几乎空白,针对细晶粒TC4合金TIG焊接过程,研究不同晶粒尺寸钛合金焊接接头组织转变规律,分析晶粒尺寸对TIG焊接接头力学性能的影响,为细晶粒钛合金的推广应用奠定基础。

1 试验方法

本研究采用的材料为2 μ m,8μ m,19 μ m 三种不同晶粒尺寸的细晶TC4钛合金。细晶粒钛合金为采用反复轧制的大塑性变形方法制得的TC4钛合金板材;板厚均为2.5mm,规格为150mm ×100mm,沿边长100mm的方向为轧制方向。其材料化学成分如表1

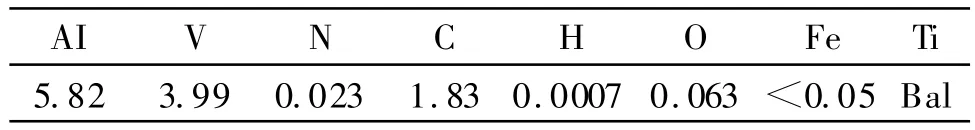

表1 TC4钛合金板材化学成分(质量分数/%)Table 1 Chemical composition of TC4 plate material(mass fraction/%)

焊接之前进行必要的酸洗,然后采用钢丝刷去除待焊区氧化膜,并用丙酮擦拭干净。试验在纵缝自动氩弧焊机上进行,焊接电源为美国Miller351交直流焊机,焊接夹具为自行研制的双支点琴键式焊接夹具,背面用铜垫板保护。焊接试验参数如表2。

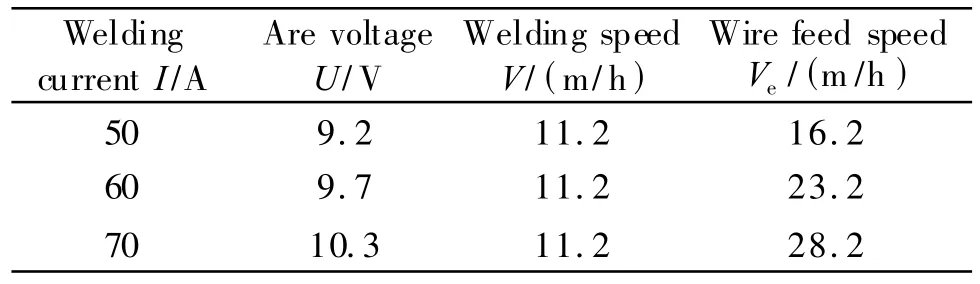

表2 TC4钛合金焊接工艺参数Table 2 Parameters of TIG welding for various grain size TC4 alloy

焊后用光学金相显微镜、扫描电镜分析接头组织及拉伸断口形貌;根据GB/T6394—2002金属平均晶粒度测定方法,用截点法测量所得的热影响区粗晶区晶粒尺寸;用万能试验机测试接头拉伸性能。

2 试验结果与讨论

2.1 焊缝中心组织观察

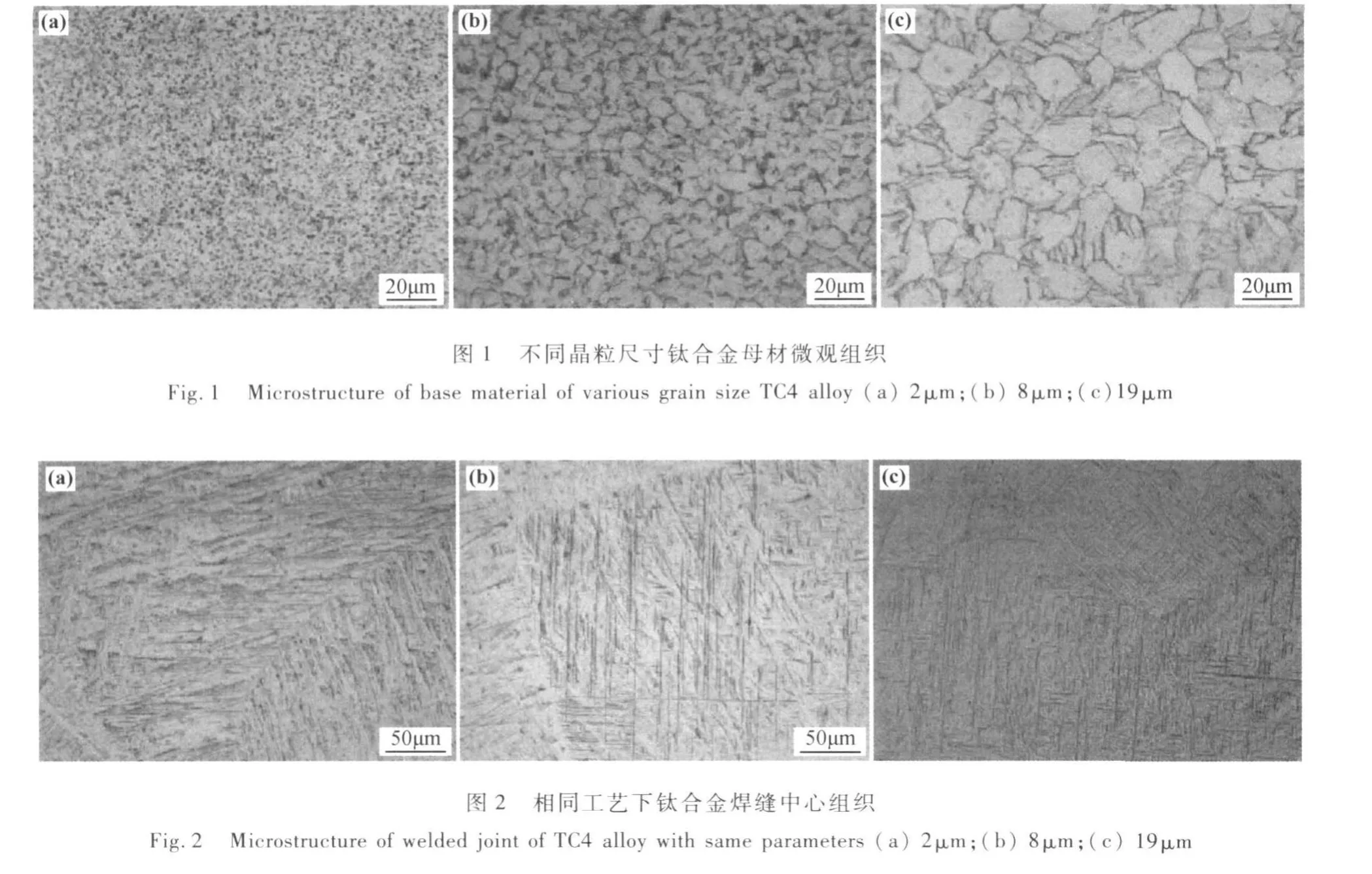

不同晶粒尺寸的TC4钛合金材料的微观组织相似,是等轴的双相马氏体(α+β),α相比例达到了90%以上,β相存在于 α相之间;但是随着母材晶粒尺寸的增大,组织中开始出现次生 α相,当晶粒尺寸为19 μ m时,次生 α相所占比例有所增多,此时等轴特征不太明显(图1)。

由图2可以看出,相同焊接规范下不同晶粒尺寸的钛合金焊缝中心组织相似,都是 β转变组织,即粗大的 β柱状晶内分布着大量针状或片状 α相,而原始 β晶粒边界为 α相;但是随着母材晶粒度的增大,焊缝中心的显微组织也有自己的特点。当晶粒度为2 μ m时,粗大的柱状晶 β晶粒具有完整的 α晶界,晶内 α片细而长,细长的针状 α相的生长具有一定的方向性,在原始 β晶粒内形成集束,在同一集束内的 α片彼此平行成同一取向,这是典型的片状组织。而当晶粒度为19 μ m时,原始β晶粒的 α相边界较窄且不明显,β晶粒内针状 α相细而短,在 β晶粒内部相互交错编织成网篮状组织存在。

这主要是由于晶粒细化,晶界增多,必然会对焊接热量的传导有阻碍作用,在相同的焊接规范(焊接热输入)下,更细晶粒钛合金损失的热量少,熔池在高温停留时间变长,熔池的冷却速率变慢,相对较慢的冷却速率导致产生的过冷度较小,α相析出时只能在晶界上形核,形核率较低,由于保温时间较长,转变充分,α片层较厚。而母材晶粒尺寸增大时,晶界阻碍热传导的作用减弱,焊缝中心冷却速率变快,过冷度变大,高温 β相在冷却过程中发生分解时不同位相的 α形核率高,α相不但在晶界形核,也在晶粒部形核,但是对于 α+β双相钛合金,由于β稳定系数较高,晶格转变阻力较大,生成的相由于冷却速率较快而使之无法长大,最终导致 α丛的尺寸较小,且相互交错,形成编织状(网篮状)α组织。所以随着晶粒度的增大,焊缝中心组织由片状组织向网篮状组织转变。

2.2 焊缝热影响区组织分析

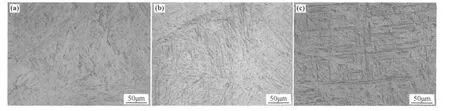

由图3可以看出,不同晶粒尺寸钛合TIG焊接热影响区组织为锻造组织,与焊缝中心组织相似,为 β转变组织;但是在相同焊接规范下,随着晶粒尺寸的增大,热影响区片状 α相尺寸越来越小,片状 α变短变细,逐渐向针状 α相转变;这是由于细晶钛合金晶粒细化,晶界增多。对于为未熔化的热影响区来说,在相同的外部散热条件下,晶界的增多将对热传导产生阻碍作用,这就使焊接电弧热量在热影响区重结晶晶粒中聚集而无法快速的散失,热影响区冷却速率变慢,温度梯度较小,此时 α相只能在 α晶界上生核长大,随着相变重结晶晶粒愈来愈大,α相的量愈来愈多,最后形成长而粗的片状马氏体,而较粗晶粒度钛合金的热影响区为细而短的针状马氏体。

图3 相同工艺下TC4合金粗晶区微观组织Fig.3 Microstructure of CHAZ of TC4 alloy with same parameters(a)2 μ m;(b)8 μ m;(c)19 μ m

2.3 热影响区晶粒长大规律

由图4可以看出,采用不同焊接规范焊接TC4钛合金时,随着焊接电流的增大,热影响区晶粒明显长大,热影响区明显变宽,这是因为随着焊接电流的增大,焊接热输入不断增加,热影响区温度下降缓慢,导致热影响区高温停留时间增长,从而使晶粒明显粗大。

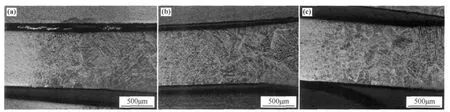

图4 相同工艺下热影响区的宏观形貌Fig.4 Macro-morphology of HAZ of TC4 alloy with same parameters(a)2 μ m;(b)8 μ m ‘(c)19μ m

采用相同规范焊接不同晶粒尺寸的TC4钛合金时,晶粒越细,钛合金热影响区晶粒长大越明显,热影响区细晶区(FHAZ)(靠近母材的热影响区)明显变窄,热影响区粗晶区(CHAZ)明显变宽,焊缝—热影响区—母材的晶粒梯度增大,焊接接头三区域晶粒过渡越来越差(如图4)。其原因如下:首先,由于钛合金晶粒细化,晶界增多,而使热导率减小,比热减小,且比热减小幅度更大[6]。在相同的焊接热输入下,对于更细晶粒钛合金热影响区来说,由于晶界对热量传导的阻碍作用使得热影响区温度下降缓慢,热影响区温度较高。由于热影响区粗晶区(CHAZ)为温度较高的区域,其组织发生了相变重结晶,在高温下晶粒快速长大;而热影响区细晶区(FHAZ)温度较低,发生了再结晶,但是由于细晶钛合金晶界的增多导致焊接加热过程中稳定性热变差,其界面能的降低为晶粒的长大提供了更大的驱动力[7],导致再结晶温度相对较低,最终导致热影响区低温区(细晶区FHAZ)变窄,相应粗晶区较宽;热影响区三区域晶粒度梯度增大,晶粒过渡不自然。

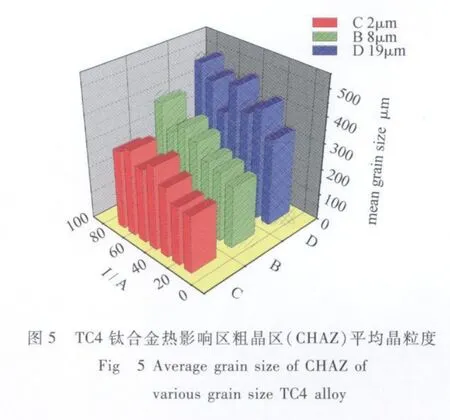

图5为用截点法测量所得的热影响区粗晶区的晶粒长大的柱状图,由图可以看出,相同晶粒尺寸TC4钛合金常规TIG焊接过程中,随着焊接热输入的增大,热影响区粗晶区晶粒逐渐增大;用相同焊接规范焊接不同晶粒尺寸钛合金时,虽然更细晶粒钛合金热影响区粗晶区晶粒具有更大的长大趋势,但是相体积内细晶钛合金母材晶粒较多,晶粒长大空间反而小于较粗晶粒度钛合金,最终热影响区晶粒度反而比较粗晶粒钛合金的小。

2.4 焊接接头力学性能分析

针对 2 μ m,8 μ m,19 μ m 三种不同晶粒尺寸 TC4钛合金的母材及焊接接头,开展了常温拉伸性能测试试验,试验结果见下表。

由表3可知,2 μ m的TC4钛合金母材的抗拉强度和伸长率分别为1070MPa,18.9%,而19 μ m钛合金母材的抗拉强度和伸长率分别为935MPa,10.3%。说明较细晶粒度钛合金母材的强度和塑性要好于较粗晶粒钛合金,随着晶粒度的增大,钛合金的抗拉强度和屈服强度逐渐减小,伸长率也逐渐降低,塑性变差。这可以用细晶强化的机理进行解释。

对于 2 μ m,8 μ m,19 μ m 三种不同晶粒尺 寸TC4钛合金,其焊接接头的抗拉强度均超过相应母材强度,屈服强度也几乎达到相应的母材强度,说明细晶粒钛合金焊接接头强度较高,能体现出细晶母材优越的力学性能。但伸长率下降较多,这是由于焊接接头晶粒粗大,强度较高,硬度较大,塑性较差所致。

对于相同晶粒尺寸的TC4钛合金焊接接头,随着焊接规范的不断增大,焊接热输入的不断增加,焊接接头抗拉强度的变化规律为:由差→好→差,即存在一个相对较好的焊接工艺规范,在此规范内,焊接接头抗拉强度最高,脱离此范围,焊接接头性能变差。

相同焊接规范下不同晶粒尺寸TC4钛合金焊接接头拉伸强度变化具有一定的规律,晶粒尺寸减小,钛合金焊接接头抗拉强度和伸长率均有不同程度的增大,并且随着晶粒尺寸减小幅度的增大,抗拉强度的增大幅度也越大,但伸长率的变化幅度不大。

表3 TC4钛合金母材和焊接接头拉伸性能Table 3 Tensile properties of welded joint and base material of TC4 alloy

2.5 焊接接头断口分析

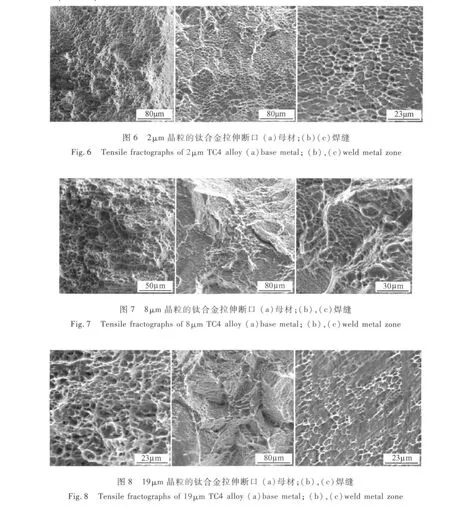

对不同晶粒尺寸TC4钛合金母材和焊接接头横向拉伸试样断口形貌进行分析可以发现,TC4钛合金母材微观断口上分布着大小不等的圆形或椭圆形韧窝,韧窝的连续性较好,所以为典型的韧窝-微孔聚集型延性断裂方式(如图6,7,8所示)。与母材的断口相比,不同晶粒尺寸TC4钛合金焊接接头拉伸宏观断口稍有起伏,断口颈缩很小,断口较平,与正应力相垂直齐,几乎没有宏观变形,呈脆性断裂的特征。进一步对微观断口观察可以发现,断裂沿一定的结晶扩展,有解理断裂的明显特征。但断口表面出现大量塑性变形产生的撕裂棱,撕裂棱上布满了大小不等的圆形或者椭圆形韧窝,这一特征与标准的解理断口微观形貌有明显的区别。所以不同晶粒尺寸细晶粒TC4钛合金焊接接头的拉伸断口呈准解理断裂特征。与2 μ m细晶粒TC4钛合金焊接接头拉伸断口相比较,相同焊接规范下 8 μ m,19 μ m 晶 粒尺寸的 TC4 钛合金焊接接头微观断口上韧窝连续性较差,有明显的解理小刻面及解理台阶,解理断裂的特征更为明显。每个解理小刻面上布满了大小不等的韧窝,但韧窝较小较浅,塑性较差。断口特征总体上与有关文献[8]报道的大体相同。

3 结论

(1)不同晶粒尺寸TC4钛合金焊缝中心与热影响区组织相似,都由片状或针状 α马氏体组成。相同焊接规范下,晶粒越细,钛合金焊缝及热影响区高温停留时间越长,冷却速率越低,α马氏体持续生长能力越强,形成相互平行排列的片状 α组织;随着晶粒尺寸的增大,钛合金焊缝及热影响区高温停留时间变短,冷却速率变快,α马氏体来不及生长,α丛的尺寸较小且相互交错,形成编织状 α组织。

(2)在相同焊接规范下,随着晶粒尺寸的减小,焊接热影响区晶粒长大越来越明显,热影响区细晶区(FHAZ)(靠近母材的热影响区)明显变窄,热影响区粗晶区(CHAZ)明显变宽,焊缝—热影响区—母材的晶粒梯度增大,焊接接头三区域晶粒过渡不自然。

(3)相同焊接规范下,随着晶粒尺寸的减小,TC4钛合金母材及接头拉伸强度和延生率均有不同程度的提高;拉伸断口为准解理断裂机制,且随着晶粒尺寸的减小,断口的韧性断裂特征越来越明显。

[1]VASSEL A,GUEDOU J Y.Aero-engines applications present and future[C]//St Preterburg,Russia:9th world Conflon Titanium,1999,123-128.

[2]LINEBERGER L.Advanced Materials&Process[J].1998,5:45.

[3]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化工工业出版社,2005,4:287-302.

[4]WEERTMAN J R.Hall-Petch strenthening in nanocry stalline metals[J].Mater Sci Eng(A),1993,166:161-167.

[5]MABUCHI M,HIGASHI K.The processing properties,and applications of high-strain-rate superplastic materials[J].JOM,1998,6:34-39.

[6]周水亮,陶军,郭德伦.细晶粒钛合金GTAW焊缝成形性能分析[J].焊接学报,2009,30(7):25-28.

[7]吴巍,高洪明,吴林.细晶粒钛合金粗晶区组织及接头力学性能分析[J].焊接学报,2008,29(1):61-64.

[8]刘昌奎,刘新灵.TH15钛合金焊缝及热影响区疲劳裂纹扩展行为[J].失效分析与预防.2007,5(1):10-13.

Influence of Grain Size on Microstructure and Mechanical Properties of Ti Alloy in TIG

ZHOU Shui-liang, TAO Jun, ZHAO Hai-tao, GUO De-lun

(Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China)

Fine grain TC4 alloy with various grain size(2 μ m,8 μ m,19μ m)were welded by conventional TIG respectively,the microstructure and mechanical properties of welded joint were tested.The results show that the microstructure of weld center(WC)and heat-affected zone(HAZ)are αmartensites.With the same parameters,and the reduction of grain size of base metal(BM),the microstructure of WC and HAZ change from lamellar αstructures to basket αstructures.With the reduction of grain size of BM,the grain growth tendency of HAZ become more apparent,the width of FHAZ is reduced,and the width of CHAZ is increased obviously,the crystal grain gradient of WC-HAZ-BM is increased,the grain transition of these three zones got worse,and the tensile strength and elongation were increased slightly.Tensile fractures of welded joint present character of quai-cleavage crack.Cleavage features of fractographs of weld joint are more obvious with increasing grain size of the base metal.

grain size;TIG welding;microstructure;mechanical properties

10.3969/j.issn.1005-5053.2011.5.007

TG146.2

A

1005-5053(2011)05-0034-06

2010-07-09;

2011-06-13

周水亮(1981—),男,硕士,工程师,主要从事钛合金、高温合金等材料的新工艺研究,(E-mail)pippozl@yahoo.cn。