Zr含量对Mg-Zr粉末冶金阻尼合金材料性能的影响

刘子利, 沈 平, 周桂斌, 刘希琴, 刘伯路

(南京航空航天大学材料科学与技术学院,南京 210016)

Zr含量对Mg-Zr粉末冶金阻尼合金材料性能的影响

刘子利, 沈 平, 周桂斌, 刘希琴, 刘伯路

(南京航空航天大学材料科学与技术学院,南京 210016)

采用粉末冶金法制备了Mg-x%Zr阻尼合金(x=0.6,1.5,2.5,5,质量分数,下同),通过三点弯曲测试和DMA技术等手段研究了Zr含量对Mg-Zr合金的组织、力学性能和阻尼性能的影响。结果表明,随着Zr含量增加,组织演变为条带状结构,同时在晶界及晶内出现点状颗粒,晶粒更加细化。Mg-x%Zr阻尼合金的致密度、硬度、抗弯强度随着Zr含量增加而提高,Zr含量为2.5%的合金的致密度、抗弯强度和显微硬度达到最大值。在频率5Hz,应变振幅6×10-5的测试条件下,Mg-5%Zr合金的阻尼性能最好,阻尼值tanφ达到0.084,Mg-1.5%Zr次之,Mg-2.5%Zr合金的阻尼性能最差。在27~100℃的温度范围内,Mg-x%Zr合金阻尼性能随温度升高而缓慢提高,在高于100℃后,合金阻尼性能随温度的升高迅速增加,并在160℃出现阻尼峰。Mg-1.5%Zr合金的阻尼峰温度随频率增大而升高,呈现出弛豫型阻尼特征。

Mg-Zr阻尼合金;Zr;粉末冶金;力学性能;阻尼性能

随着汽车、电子以及航空领域对降低产品自重、能耗和减振降噪性能要求的提高,高性能阻尼合金开始成为人们研究的热点,研制兼具高阻尼、高强度的功能结构一体化材料已经成为阻尼合金发展的一个重要方向[1,2]。镁基阻尼合金具有其他合金不可比拟的高比强度、高电磁屏蔽性、易切削加工和抗辐射等突出优点[3,4],日益受到国内外材料学者的关注。Mg-Zr系阻尼合金是传统的镁基阻尼合金,主要用于航空、航天、国防等尖端领域。自 K1X1-F(含Zr质量分数为0.6%)阻尼合金及其改进型合金K1-A问世以来,其良好的阻尼性能和铸造性能日益受到业内人士的关注。由于镁合金属于密排六方晶体结构,只有四个独立的滑移系,所以塑性变形能力较差。Zr元素的加入不仅可以细化合金晶粒,改善塑性变形能力;同时增多的晶界使Mg-Zr合金具有较高的阻尼性能[5]。然而,目前对此合金系的制备多集中于采用铸造的方法,如何在保持阻尼镁合金的高阻尼性能的前提下,改善其力学性能是扩大其应用范围的关键。粉末冶金法的突出优点在于可以任意改变不同成分合金粉末的配比,从而获得不同固溶度的材料,且合金元素在基体中分布均匀,因此是一种很有研究价值的制备手段。本工作运用粉末冶金中的机械合金化方法制备Mg-Zr阻尼合金,并研究了Zr含量对Mg-Zr粉末冶金阻尼合金组织、材料力学性能和阻尼性能的影响。

1 实验

实验采用平均粒度为74 μ m的镁粉和锆粉(纯度均大于99.0%)为原料,按比例Mg-0.6Zr,Mg-1.5Zr,Mg-2.5Zr和 Mg-5.0Zr(质量分数,下同 )配制Mg-Zr粉末冶金阻尼合金。将配好的原料装入氩气保护的不锈钢球磨罐中,设定球料比为15:1,转速为280r/min,球磨时间为10h。然后,采用DY-30型压片试验机上将球磨后的粉料过筛至74 μ m后,放入自制双向压制模具内压制试样,压制压力为300MPa,保压2min,压坯尺寸为6.5mm ×6.5mm ×39.0mm。试样在0.5%SF6+CO2的混合气体保护下烧结,烧结温度为550℃,保温时间5h。

采用HXS-1000A型显微维氏硬度计测试硬度(2N,15s)。烧结试样采用光学金相显微镜观察显微组织。Mg-Zr合金烧结体的密度采用阿基米德法按照GB3850-1983(致密烧结金属材料与硬质合金密度测试方法)标准测量。抗弯强度 σbb采用SANS-CMT5105万能试验机上测试,试样尺寸为6.5mm×6.5mm×39mm。阻尼性能采用单悬臂梁式242C(NETZSCH)型动态热机械分析仪(Dynamic Mechanical Analyzer,DMA)测试,试样尺寸为35mm ×5mm×1mm,公差为 ±0.05mm。阻尼测试条件为:升温速率5℃/min,温度范围27~275℃,频率5Hz,应变振幅6×10-5。对Mg-1.5Zr合金在变频(1Hz,5Hz,10Hz,20Hz)下的阻尼-温度谱进行测量。

2 实验结果与讨论

2.1 Zr含量对Mg-x%Zr粉末冶金阻尼合金材料显微组织的影响

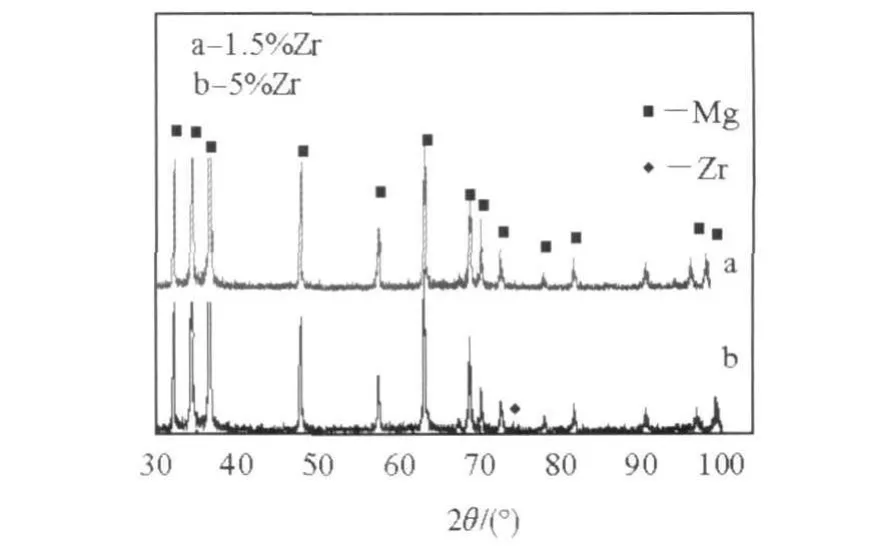

图1为不同Zr含量的镁粉球磨后的XRD图谱,图2为采用球磨后的粉末所得的四种Mg-Zr粉末冶金材料的合金显微组织形貌。Mg-0.6%Zr合金均为多边形块状单相 α-Mg组织,无化合物出现。当Zr含量为1.5%时,组织呈现出细条状结构,同时晶界及晶内出现点状颗粒,晶粒更加细化。随着Zr含量增加,合金组织的流线型更加明显。Zr含量达到5.0%时组织演变为均匀的条带状,并出现了弥散分布的黑色Zr颗粒相(图1d)。

图1 不同Zr含量的镁粉球磨后的XRD图谱Fig.1 The XRD pattern of Mg powders with different Zr content after ball-milling

图2 Mg-x%Zr粉末冶金阻尼合金材料的金相组织Fig.2 Microstructures of Mg-x%Zr PM damping alloys(a)0.6%Zr;(b)1.5%Zr;(c)2.5%Zr;(d)5%Zr

在包晶温度下,Zr在Mg中的固溶度仅为0.58%。但经过机械合金化后,远超过其固溶度的Zr可以完全固溶于Mg中,形成了过饱和固溶体。在机械合金化过程中,粉末颗粒经历了反复的断裂、冷焊、再断裂的动态过程,颗粒中生成并积蓄了高密度的空位、位错、亚晶界等缺陷[6],这些为溶质快速扩散提供了网络通道,致使晶格点阵中的内应力增加,降低位错处的应变场能,从而降低整个体系自由能,使Zr在Mg中的固溶度增大。同时,粉末颗粒在球磨过程中不断细化,形成许多晶界、亚晶界和新鲜表面,它们具有很高的界面能,为降低体系自由能,Zr原子偏聚在晶界、亚晶界及自由表面处,形成 “亚互溶”。Mg的熔点为648.8℃,在550℃下的烧结属于固相烧结,颗粒中生成并积蓄了高密度的空位、位错、亚晶界等缺陷,促进了Mg原子的扩散。镁晶粒内的固溶的Zr原子阻碍了粉末冶金烧结时合金晶粒的长大,从而细化了合金组织[7]。

2.2 Zr含量对Mg-x%Zr粉末冶金阻尼合金材料性能的影响

表1为Mg-Zr阻尼合金550℃烧结5h的密度。可以看出,在实验范围内Mg-Zr粉末冶金材料的密度随着含Zr量的提高而增大,当含Zr量达到2.5%时,材料的致密度达到最大值,进一步提高含Zr量,材料的致密度下降。图3为Mg-x%Zr粉末冶金阻尼合金材料的硬度和抗弯强度。当Zr含量低于2.5%时,材料的显微硬度HV和抗弯强度 σbb随着Zr含量的增加而升高。但当Zr含量超过2.5%时,合金的HV和 σbb反而降低,但 Mg-5%Zr的HV和 σbb仍优于Mg-0.6%Zr。由于粉末球磨后各种缺陷的大量引入,相当于提供了许多快速扩散的通道,使原子的扩散激活能降低,扩散系数增大。在烧结时,这些缺陷所形成的网络与孔隙相互交错,使烧结颈附近和孔隙表面的过剩空位很容易通过这些缺陷形成的网络进行扩散[6],从而促进合金的烧结致密度,降低孔隙率。通过图2显微组织分析可知,随Zr含量的增加,合金组织在细化的同时更加均匀化。晶粒细化、合金致密度的提高是合金力学性能提高的重要因素,同时晶内细小弥散的Zr原子质点阻碍了合金变形时的位错运动,改善了合金的韧性[7]。但是,随Zr含量的进一步增加,在均匀细长的条带状组织中开始出现黑色Zr质点相,Zr原子偏聚在晶界、亚晶界及自由表面处阻碍了烧结颈附件粉末间的熔合,降低了粉末冶金材料的致密度,导致Mg-5%Zr合金力学性能下降。

表1 Mg-Zr阻尼合金550℃烧结5h的密度Table 1 The Density of Mg-Zr damping alloy sintered at 550℃,5h

图3 Mg-x%Zr粉末冶金阻尼合金材料的硬度和抗弯强度Fig.3 The micro-hardness and bending strength of Mg-x%Zr PM damping alloys

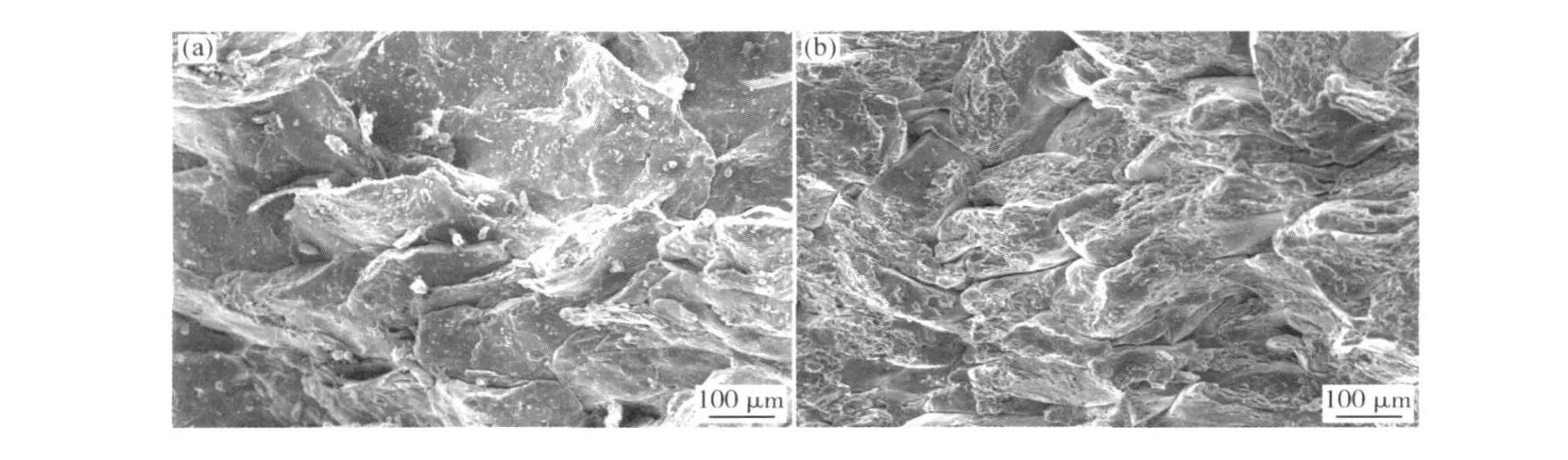

图4分别为Mg-0.6%Zr和Mg-2.5%Zr合金的抗弯强度断口形貌,可以看出两种合金均以沿晶脆性断裂为主。与Mg-0.6%Zr合金相比,Mg-2.5%Zr合金断口中具有大量的韧窝和沿晶断裂面,这是因为其晶粒组织更细所致。

2.2 Mg-x%Zr粉末冶金阻尼合金的阻尼性能

图5为Mg-x%Zr粉末冶金阻尼合金在温度范围为27~275℃内的阻尼(损耗因子 tanφ)-温度谱。由图可知,Mg-x%Zr合金的内耗值均随测量温度的升高而增加。根据阻尼值的整体分布情况认为,Mg-5.0%Zr合金的阻尼性能最好,其 tanφ达0.084,Mg-1.5%Zr次之,Mg-2.5%Zr合金的阻尼性能最差。这是由于Mg-5%Zr组织中存在大量Zr质点相夹杂物,引起合金宏观组织的非均匀性,使得加载时合金处于一种复杂的应力应变状态,同时,在夹杂物的周围会出现局部的应力集中,产生所谓的“应力屈服”,故使可动的位错密度即阻尼源增加,从而使阻尼性能得到增强;另一方面,由于缺陷增多,使界面粘性滑动强于位错的钉扎作用,故阻尼性能得到改善。力学性能最好的Mg-2.5%Zr合金平均阻尼性能最差,这是由于该成分合金在晶粒细化的同时晶界增多,位错钉扎作用增强,从而使可动位错减少,故阻尼性能下降。

在27~100℃的温度范围内,Mg-x%Zr合金阻尼性能随温度升高而缓慢提高,除Mg-2.5Zr合金阻尼值较低外,其它三种合金阻尼性能相差无几。在高于100℃后,随温度的升高,合金阻尼性能迅速增加,并在160℃左右出现阻尼峰。位错是镁合金中最常见的一种阻尼源,室温下的原子滑动一般不超过一个原子半径,在高温下这种滑动加大,并导致产生粘弹性应变。由于原子这种滑动是可逆的,外力去除后又可恢复原位,故宏观上表现为振动能量的耗散。在室温下,镁合金的阻尼来源于位错在应力作用的“弓出”运动而消耗的振动能量;随着温度的升高,晶界处钉扎点慢慢松动,晶界的粘性滑动耗散能量成为镁合金的另一个阻尼源[8]。据此,可以认为在温度低于100℃时,实验合金的阻尼主要来源于位错和界面阻尼,其中位错起主导作用。根据GL理论[9,10],Mg-Zr合金中可动位错密度高,钉扎点少,且随温度升高,晶界面滑动开动,两者作用叠加的结果导致合金在160℃左右出现一个明显的阻尼内耗峰。在高于100℃之后,四种合金的阻尼都迅速增大,这是因为随温度升高,镁基体的滑移面增多,导致可动位错数量大大增加,所以在此高温区域内合金的阻尼源又由位错运动占主导转变以位错运动与界面粘性滑动联合作用为主[11],即高温区域的阻尼机制为位错运动和晶界粘性滑动机制。

图4 Mg-x%Zr粉末冶金阻尼合金材料的断口形貌Fig.4 SEM images of Mg-x%Zr PM damping alloys(a)Mg-0.6%Zr;(b)Mg-2.5%Zr

图5 Mg-x%Zr粉末冶金阻尼合金的阻尼-温度谱Fig.5 Evolution of damping capacity with temperature for Mg-x%Zr PM damping alloys

图6为Mg-1.5%Zr合金在振幅6×10-5m,频率为1 Hz,5 Hz,10 Hz和20Hz下的阻尼-温度谱。从图中可以看出,在相同的频率和应变振幅条件下(10Hz,6×10-5),Mg-1.5%Zr粉末冶金阻尼合金的阻尼性能远好于铸造Mg-0.6Zr阻尼合金(其值在0.01附近)[12]。与铸造Mg-Zr阻尼合金相比,粉末冶金Mg-Zr阻尼合金具有更好的阻尼性能的原因在于:晶界处集聚的Zr原子排列处于亚稳态,从而使位错更容易脱钉;另一方面,粉末冶金材料的空隙处加载时处于一种复杂的应力应变状态,同时孔壁周围出现局部应力集中,导致位错密度增加,阻尼性能改善[13,14]。随着频率的增大,阻尼峰的出现温度被推迟。在频率为1Hz时,合金中阻尼峰出现温度在164℃,在20Hz时,峰值温度已经推迟到200.7℃。根据阻尼峰位置随频率变化的关系,合金阻尼峰属于驰豫阻尼峰[15]。

图6 不同频率下Mg-1.5%Zr粉末冶金阻尼合金材料的阻尼-温度谱Fig.6 Damping capacity as a function of temperature for Mg-1.5%Zr PM damping alloys under varied frequency

对于热激活驰豫过程,驰豫时间 τ满足阿瑞纽斯(Arrhenius)关系[16]:

式中 τ0为前置因子,H为位错运动激活能,k为波耳茨曼常数。阻尼峰弛豫时间满足:

ω=2π f为角频率,τp为阻尼峰驰豫时间。

根据图6所示的变频条件下Mg-1.5%Zr的阻尼峰温度曲线关系,可以求出 ln(2 π f)与1000/T的Arrhenius关系拟合直线(图7)。拟合结果进一步验证了该阻尼峰为热激活驰豫过程[17]。由图7直线的斜率可以得出H=1.35eV,略低于纯镁晶界激活能1.38eV,这可能是由于随着温度的升高,杂质原子及固溶原子的扩散变得相对容易,减少了对晶界的钉扎作用,晶界的粘滞性滑移增多,所以阻尼随温度的升高而增大。当温度继续升高到170~200℃左右时,晶界甩脱杂质原子及固溶原子的钉扎,粘滞性滑移急剧增多,出现阻尼峰,从而导致Mg-1.5%Zr合金的晶界激活能略低于纯镁的晶界激活能。

图7 Mg-1.5%Zr粉末冶金阻尼合金的Arrhenius关系拟合Fig.7 Arrhenius plots of Mg-1.5%Zr PM damping alloy

3 结论

(1)采用粉末冶金法制备Mg-Zr阻尼合金,随着Zr含量增加,组织演变为条带状结构,同时在晶界及晶内出现点状颗粒,晶粒更加细化。

(2)Mg-x%Zr粉末冶金阻尼合金材料的致密度、硬度、抗弯强度随着Zr含量增加而提高,当Zr含量达到2.5%时,致密度、抗弯强度和显微硬度达到最大值,进一步提高Zr含量时合金的致密度和力学性能降低。

(3)在频率5Hz,应变振幅6×10-5条件下,Mg-5%Zr合金的阻尼性能最好,阻尼值 tan φ达到0.084,Mg-1.5%Zr次之,Mg-2.5%Zr合金的阻尼性能最差。Mg-1.5%Zr粉末冶金材料的阻尼性能远比铸造Mg-0.6%Zr合金好。在27~100℃的温度范围内,Mg-x%Zr合金阻尼性能随温度升高而缓慢提高,在高于100℃后,合金阻尼性能随温度的升高迅速增加,并在160℃左右出现阻尼峰。Mg-1.5%Zr合金的阻尼峰温度随频率增大而升高,呈现出弛豫型阻尼特征。

[1]GU Jin-hai,ZHANG Xiao-nong,QIU Yong-fu,et al.Damping behaviors of magnesium matrix composites reinforced with Cu-coated and uncoated SiC particulates[J].Composites Science and Technology,2005,65(11~12):1736-1742.

[2]刘子利,沈平,朱荣秀,等.等通道角挤压对Mg-0.6%Zr合金力学性能和阻尼性能的影响[J].兵器材料科学与工程,2010,33(1):1-4.

[3]白丽群,舒康颖,李荻.镁合金AZ91D在氯化钠溶液中的腐蚀行为[J].航空材料学报,2010,30(1):62-66.

[4]XIE Jian-chang,LI Quan-an,WANG Xiao-qiang,et al.Microstructure and mechanical properties of AZ81 magnesium alloy with Y and Nd elements[J].Transactions of Nonferrous Metals Society of China,2008,18(2):303-308.

[5]丁文江.镁合金科学与技术[M].北京:科学出版社,2007:179-190.

[6]PARVIN N,ASSADIFARD R,SAFARZADEH P,et al.Preparation and mechanical properties of SiC-reinforced Al6061 composite by mechanical alloying[J].Materials Science and Engineering(A),2008,492(1~2):134-140.

[7]LU L,LAI M O,FROYEN L.Effects of mechanical milling on the properties of Mg-10.3%Ti and Mg-5%Al-10.3%Ti metal-metal composite[J].Journal of Alloys and Compounds,2005,387(1~2):260-264.

[8]LIAO Li-hua,ZHANG Xiu-qin,LI Xian-feng,et al.Effect of silicon on damping capacities of pure magnesium and magnesium alloys[J].Materials Letters,2007,61(1):231-234.

[9]GRANATO A,LUCKE K.Theory of mechanical damping due to dislocations[J].Journal of Applied Physics,1956,27(6):583-593.

[10]GRANATO A,LUCKE K.Application of dislocation theory to internal friction phenomena at high frequencies[J].Journal of Applied Physics,1956,27(7):789-805.

[11]LAMBRI O A,RIEHEMANN W,SALVATIERRA L M,et al.Effects of precipitation processes on damping and elastic modulus of WE 43 magnesium alloy[J].Materials Science and Engineering(A),2004,373:146-157.

[12]纪仁峰,刘楚明,刘子娟,等.微量Ca对Mg-0-6Zr合金力学性能及阻尼行为的影响[J].材料科学与工程学报,2006,24(1):105-108.

[13]贾莉蓓,郝纲领,韩福生.多孔Mg的低频阻尼行为[J].铸造,2006,55(3):242-244.

[14]XIE Zhen-Kai,TANE Masakazu,HYON Soong-kean,et al.Vibration-damping capacity of lotus-type porous magnesium[J].Materials Science and Engineering(A),2006,417(1~2):129-133.

[15]WAN Din-qing,WANG Jin-cheng,LIN Lin,et al.Damping properties of Mg-Ca binary alloys[J].Physica(B),2008,403(13~16):2438-2442.

[16]WU S K,CHANG S H,CHOU T Y,et al.Low-frequency damping properties of dual-phase Mg-xLi-0.5Zn alloys[J].Journal of Alloys and Compounds,2008,465(1~2):210-215.

[17]WAN Di-qing,HE Bo-lin,XIONG Guang-yao,et al.High damping capacities of Mg-Cu based alloys[J].Trans Nonferrous Met Soc China,2010,20(sapplement 2):448-452.

Effects of Zr Contents on Properties of Mg-Zr PM Damping Alloys

LIU Zi-li, SHEN Ping, ZHOU Gui-bin, LIU Xi-qin, LIU Bo-lu

(Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Mg-x/%Zr damping alloys(x=0.6,1.5,2.5,5,mass fraction/%the same below)were prepared by PM(powder metallurgy)technology,and effects of Zr contents on microstructure,mechanical properties and damping capacities of Mg-x%Zr damping alloys were researched by three-point bending test and DMA,etc.The results show that the microstructure become into strip-shaped morphology,more granular particles appear in the grain boundaries or inside grains,and the grains are more refined with the increase of Zr additions.Relative density,micro-hardness and bending strength of the Mg-xZr damping alloys increase with increasing addition of Zr,and reach the maximum value with Zr addition of 2.5%.Under the testing conditions of 5 Hz frequency and6×10-5strain amplitude,Mg-5%Zr alloy exhibits the highest damping capacity with tanφvalue reaches to 0.084,the Mg-1.5%Zr alloy is next,and Mg-2.5%Zr alloy has the worst damping capacity.The damping capacities of Mg-xZr alloys increase slowly with the temperature from 27℃to 100℃,and increase rapidly above 100℃.The damping peaks appear at temperature of 160℃.The temperature of the damping peak of Mg-1.5%Zr alloy increases with increasing frequencies,showing the characteristic of relaxation damping.

Mg-Zr damping alloys;Zr;powder metallurgy;mechanical properties;damping capacities

10.3969/j.issn.1005-5053.2011.5.003

TG146.2;TG146.4

A

1005-5053(2011)05-00012-06

2010-11-12;

2011-06-13

江苏省科技支撑计划项目(BE2010103);江苏省自然科学基金(BK2009577);常熟市工业攻关项目(CC200913)

刘子利(1968—),男,博士,副教授,(E-mail)zililiu@sohu.com。