高速铁路长大桥梁CRTSⅠ型板式无砟轨道无缝线路力学特性分析

曲 村,高 亮,乔神路

(北京交通大学土木建筑工程学院,北京 100044)

1 研究背景

目前,我国部分高速铁路和客运专线的桥上铺设了CRTSⅠ型板式无砟轨道。铺设无砟轨道后,梁轨相互作用机理、计算模型及设计参数与传统的有砟轨道都有明显不同。特别是在大跨度连续梁上采用CRTSⅠ型板式无砟轨道结构之后,其梁轨相互作用机理更加复杂。考虑的不再仅是简单的梁轨之间相互作用,而是桥梁-无砟轨道-钢轨相互之间的耦合作用,原有的计算方法可能不再满足于实际的需要。

国内对于CRTSⅠ型板式无砟轨道的设计与施工进行了一些理论与试验研究[1~5],但针对长大桥梁上铺设的CRTSⅠ型板式无砟轨道无缝线路的研究相对较少,在设计和参数的选择上面临着新的难题。

针对既有研究的不足,本文在已有研究的基础之上[6~7],基于有限元方法,建立了高速铁路长大桥梁CRTSⅠ型板式无砟轨道无缝线路纵横垂向空间耦合模型。将所建立的空间耦合模型与原有的梁轨简化模型进行了对比,对空间耦合模型的合理性进行了验证,并对树酯填充层弹性模量、砂浆充填层弹性模量和扣件纵向阻力等设计因素的影响规律进行了计算与分析。

2 模型建立

2.1 模型主要部件组成

高速铁路长大桥梁CRTSⅠ型板式无砟轨道无缝线路主要由钢轨、扣件、轨道板、砂浆充填层、底座板、凸形挡台、树酯填充层、桥梁等结构组成。

2.2 单元模拟与模型建立

(1)钢轨选用梁单元模拟,按实际截面属性建模,考虑钢轨的截面积、惯性矩以及扭转弯矩等参数。

(2)扣件采用非线性弹簧单元进行模拟,可考虑扣件的纵向阻力、横向阻力和垂向刚度。扣件的阻力和刚度值均可根据实测值选取。桥上CRTSⅠ型板式无砟轨道无缝线路的扣件节点间距取为629 mm。

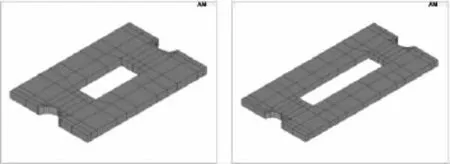

(3)轨道板采用实体单元进行模拟,可以全面考虑轨道板的几何尺寸和物理属性。桥上CRTSⅠ型板式无砟轨道可采用整体轨道板和框架型轨道板2种结构形式,本文以框架型轨道板为例进行计算与分析。

在32 m简支梁桥上设2种长度尺寸的轨道板,分别为长3 685 mm的梁端轨道板和长4 962 mm的标准轨道板。梁端轨道板上布置6个扣件,标准轨道板上布置8个扣件。轨道板之间设置70 mm板缝。轨道板实体单元模型如图1所示。

图1 梁端轨道板和标准轨道板实体单元模型

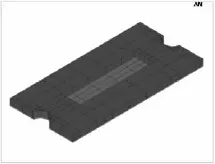

(4)轨道板与底座板之间的砂浆充填层采用实体单元进行模拟。充填层与轨道板等长等宽,厚度取为50 mm。砂浆充填层的弹性模量参考相关资料选取,根据不同使用条件的需要可分别取为100~300 MPa(SL-2型)、7 000~10 000 MPa(SL-1型)和20 000~30 000 MPa(SL-3型)。本文一般计算中的弹性模量取为300 MPa,并专门讨论不同的砂浆充填层弹性模量对轨道和桥梁结构的受力与变形的影响规律。轨道板和砂浆充填层的实体单元模型如图2所示。

图2 轨道板和砂浆充填层实体单元模型

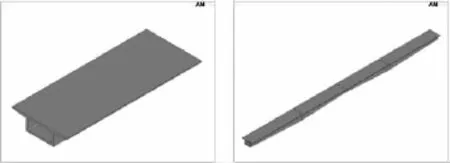

(5)底座板、凸形挡台以及凸形挡台周围的树酯填充层采用实体单元进行模拟。

凸形挡台半径为260 mm。树酯填充层厚度取为40 mm,弹性模量根据参考文献[8]取为25 MPa。底座板间设置20 mm的伸缩缝。桥上底座板的伸缩缝对应轨道板的板缝设置,路基地段每隔4块轨道板设置一个伸缩缝。

底座板与凸形挡台的实体单元模型如图3所示,底座板与凸形挡台以及树酯填充层的实体单元模型如图4所示。

图3 底座板与凸形挡台实体单元模型

图4 底座板与凸形挡台以及树酯填充层实体单元模型

(6)桥梁采用实体单元进行模拟。简支梁和连续梁实体单元模型如图5所示。

图5 简支梁和连续梁实体单元模型

(7)桥梁墩台顶纵横向刚度采用线性弹簧单元进行模拟。考虑在墩顶面纵横向水平力作用下的墩身弯曲、基础倾斜、基础平移及橡胶支座剪切变形等引起的墩顶位移。

简支梁桥墩纵向刚度取400 kN/cm,连续梁桥墩纵向刚度取1 500 kN/cm。

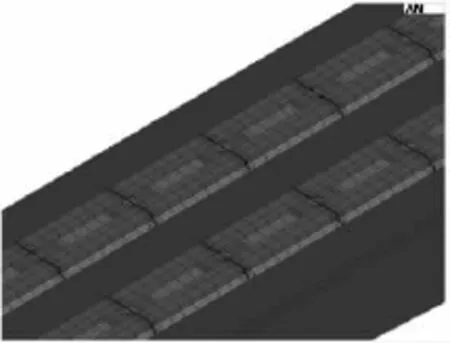

(8)由以上各部分组成的高速铁路长大桥梁CRTSⅠ型板式无砟轨道无缝线路的整体计算模型如图6和图7所示。图7 高速铁路长大桥梁CRTSⅠ型板式无砟轨道无缝线路整体计算模型

图6 高速铁路长大桥梁CRTSⅠ型板式无砟轨道无缝线路整体计算模型(局部)

2.3 模型对比与结果验证

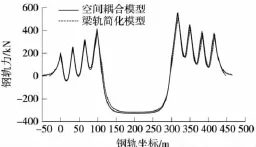

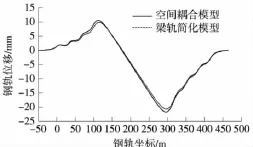

本文主要以3×32 m简支梁+(60+100+60)m连续梁+3×32 m简支梁的双线铁路桥为例进行计算与分析。首先采用本文所建立的空间耦合模型和原有的梁轨简化模型分别进行计算,对得到的钢轨受力与位移进行对比验证,如图8和图9所示。横坐标的零点为桥台与桥梁一侧的交界处,桥梁温度变化取20℃,无砟轨道部分温度变化取30℃,下同。

图8 不同模型钢轨力比较

由图8、图9比较可知,本文所建立的空间耦合模型与原有的梁轨简化模型计算得到的钢轨受力与位移在线形规律和数值上都非常相近,且由于空间耦合模型考虑了无砟轨道结构的影响,计算所得钢轨受力与位移偏大,相对较为安全。

图9 不同模型钢轨位移比较

由于原有的梁轨简化模型忽略了无砟轨道结构,无法考虑轨道板、砂浆充填层、底座板、凸形挡台、树酯填充层等结构参数的实际影响,而本文所建立的空间耦合模型能够更详细地考虑无砟轨道各结构的影响,并能够得到各部分的详细计算结果,因此能够更好地指导设计。本文下面将采用空间耦合模型对各项设计参数的影响规律进行详细地计算与分析。

3 影响因素分析

3.1 树酯填充层弹性模量影响分析

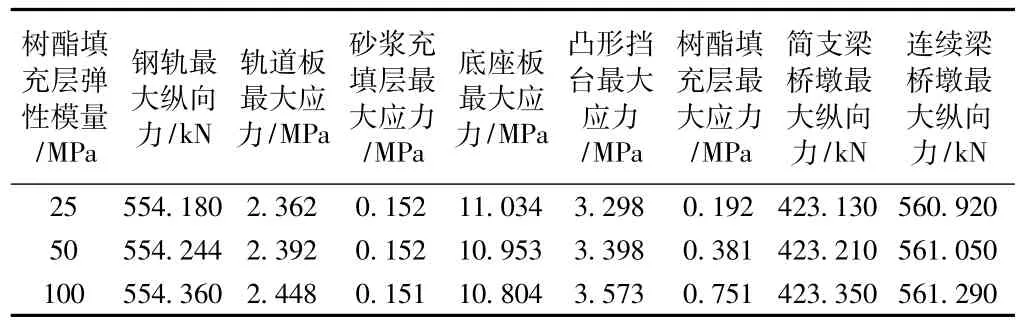

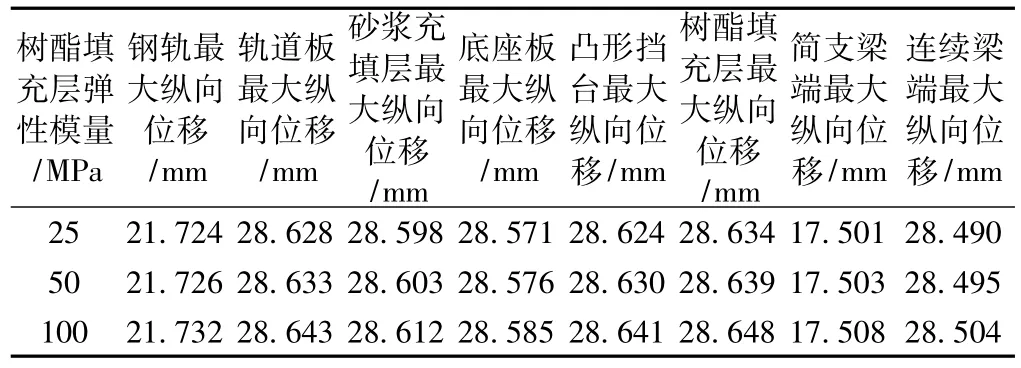

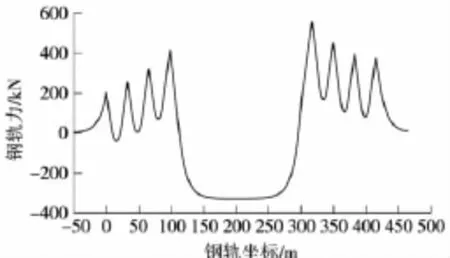

本部分比较分析树酯填充层弹性模量分别为25、50 MPa和100 MPa时的主要温度力和位移计算结果。树酯填充层弹性模量为25 MPa条件下的钢轨受力和钢轨位移如图10、图11所示。不同的树酯填充层弹性模量条件下的主要温度力和位移计算结果比较见表1和表2。

图10 树酯填充层弹性模量为25 MPa条件下钢轨力

图11 树酯填充层弹性模量为25 MPa条件下钢轨位移

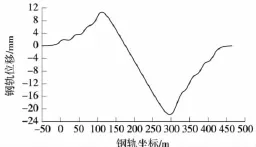

由表1、表2对比可知,随着树酯填充层弹性模量由25、50 MPa到100 MPa逐渐增大,在受力方面:钢轨纵向力逐渐变大,轨道板、凸形挡台和树酯填充层最大应力以及简支梁和连续梁桥墩最大纵向力也有所增大,而砂浆充填层和底座板的最大应力则略有减小;在位移方面:钢轨纵向位移逐渐变大,轨道板、砂浆充填层、底座板、凸形挡台和树酯填充层以及简支梁和连续梁端的最大纵向位移也都有所增大。

表1 不同树酯填充层弹性模量条件下主要受力计算结果

表2 不同树酯填充层弹性模量条件下主要位移计算结果

由以上计算结果分析得出,在温度变化的条件下,凸形挡台周围的树酯填充层弹性模量较小时较有利于轨道和桥梁的安全使用,因此应保证树酯填充层具有足够的弹性。

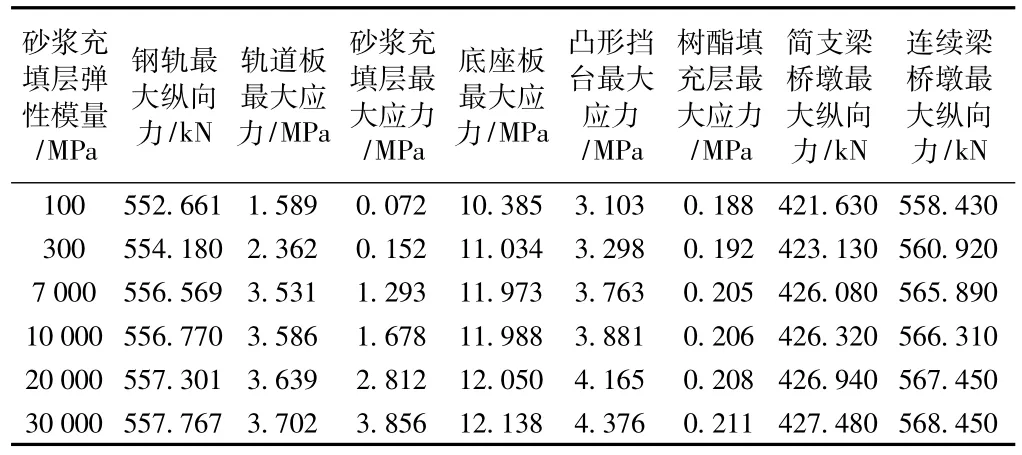

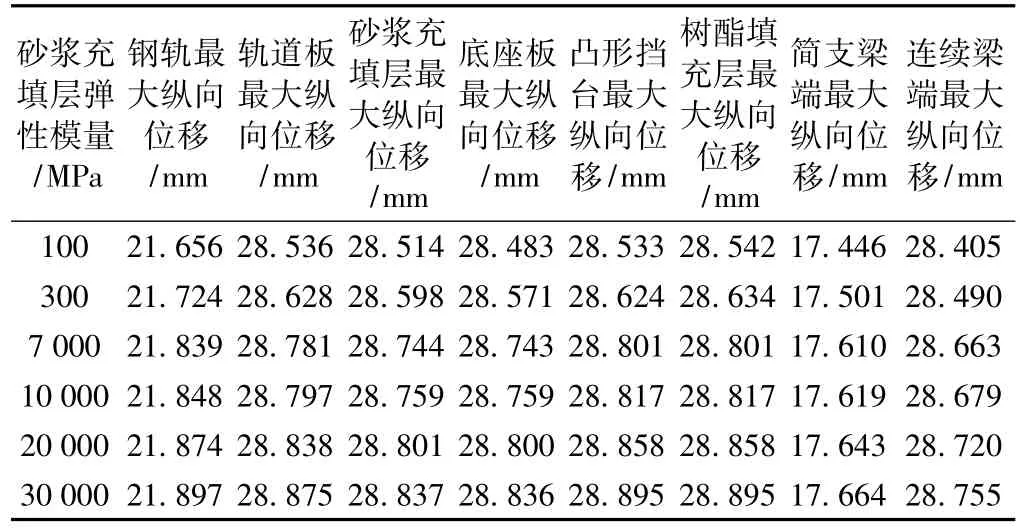

3.2 砂浆充填层弹性模量影响分析

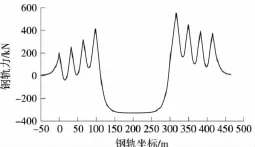

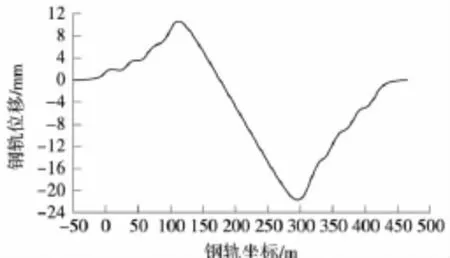

本部分比较分析砂浆充填层弹性模量分别为100、300、7 000、10 000、20 000 MPa和30 000 MPa时的主要温度力和位移计算结果。砂浆充填层弹性模量为7 000 MPa条件下的钢轨受力和钢轨位移如图12和图13所示。不同的砂浆充填层弹性模量条件下的主要温度力和位移计算结果比较见表3和表4。

图12 砂浆充填层弹性模量为7 000 MPa条件下钢轨力

由表3、表4对比可知,随着砂浆充填层弹性模量由100、300、7 000、10 000、20 000 MPa到30 000 MPa逐渐增大,在受力方面:钢轨纵向力逐渐变大,轨道板、砂浆充填层、底座板、凸形挡台和树酯填充层最大应力以及简支梁和连续梁桥墩最大纵向力也有所增大;在位移方面:钢轨纵向位移逐渐变大,轨道板、砂浆充填层、底座板、凸形挡台和树酯填充层以及简支梁和连续梁端的最大纵向位移也都有所增大。

图13 砂浆充填层弹性模量为7 000 MPa条件下钢轨位移

表3 不同砂浆充填层弹性模量条件下主要受力计算结果

表4 不同砂浆充填层弹性模量条件下主要位移计算结果

由以上计算结果分析得出,在温度变化的条件下,随着砂浆充填层弹性模量的增大,轨道与桥梁结构的受力与变形都逐渐增大。砂浆充填层的功能主要是全面均匀支撑轨道板和调整轨道高低,其强度足够,不构成主要问题。仅从无缝线路的角度考虑,采用较小的弹性模量(如300 MPa)即可。

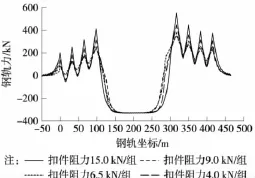

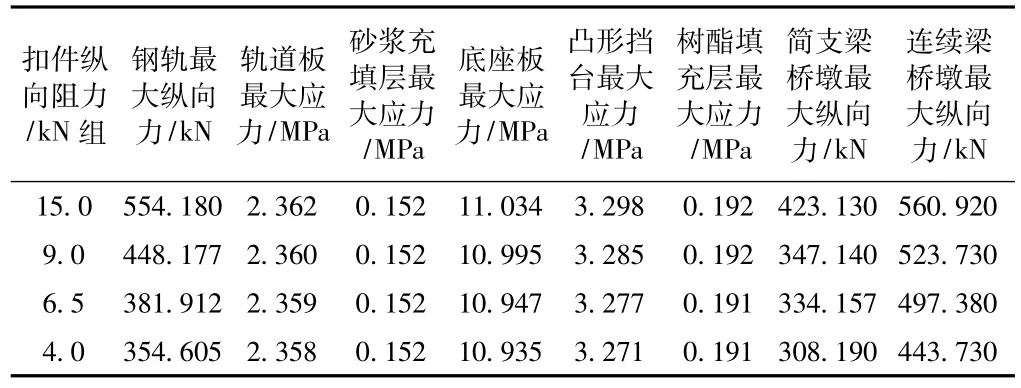

3.3 扣件纵向阻力影响分析

在大跨度桥上无缝线路设计中,为减小梁轨相互作用的影响、降低钢轨和桥墩承受的纵向力,部分地段铺设了小阻力扣件。

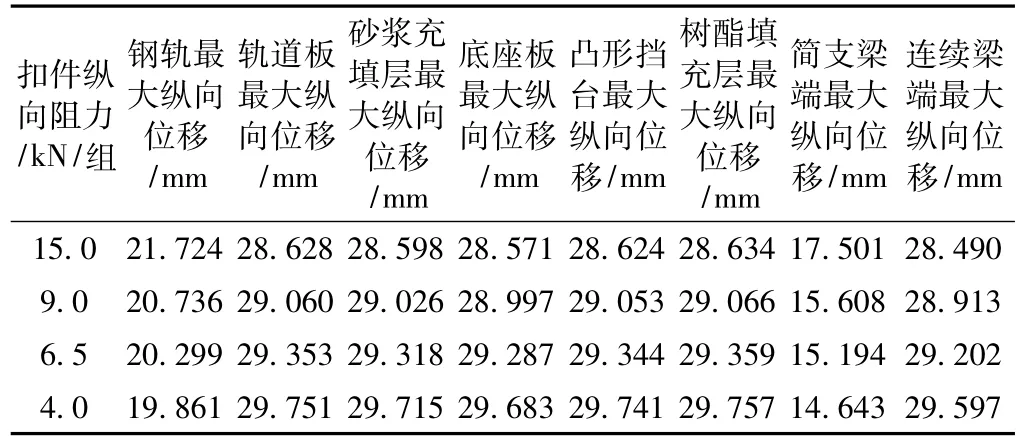

为比较不同的扣件纵向阻力对轨道和桥梁结构的受力与变形的影响,本部分比较分析扣件纵向阻力分别为 15.0 kN/组(常阻力)、9.0 kN/组、6.5 kN/组和4.0 kN/组(小阻力)时的主要温度力和位移计算结果。小阻力扣件的铺设范围为全桥范围,扣件阻力-位移曲线参考文献[9]选取。不同的扣件纵向阻力条件下的钢轨受力和钢轨位移比较如图14和图15所示。不同扣件纵向阻力条件下的主要温度力和位移计算结果比较见表5和表6。

图14 不同扣件纵向阻力条件下钢轨力比较

图15 不同扣件纵向阻力条件下钢轨位移比较

表5 不同扣件纵向阻力条件下主要受力计算结果

表6 不同扣件纵向阻力条件下主要位移计算结果

由以上图表对比可知,随着桥上扣件纵向阻力由15.0、9.0、6.5 kN/组到 4.0 kN/组逐渐减小,在受力方面:钢轨纵向力逐渐变小,轨道板、底座板、凸形挡台和树酯填充层最大应力以及简支梁和连续梁桥墩最大纵向力都有所减小,仅砂浆充填层的最大应力基本保持不变;在位移方面:钢轨纵向位移逐渐变小,简支梁端的最大纵向位移也有所减小,而轨道板、砂浆充填层、底座板、凸形挡台和树酯填充层以及连续梁端的最大纵向位移则有所增大。

由以上计算结果分析得出,在温度变化的条件下,通过在桥上采用小阻力扣件即减小桥上扣件的纵向阻力,可以明显降低钢轨最大纵向附加力及轨道和桥梁结构的受力,保证轨道和桥梁结构的安全使用。但为了防止钢轨爬行或者在低温断轨时钢轨断缝值过大,扣件纵向阻力也不宜太小。当扣件纵向阻力较小时,在长大桥梁的梁端处,扣件的爬行量较大,需要重点加以关注。

4 结论与建议

基于本文的计算条件和计算参数,在温度变化的条件下,主要得出以下几点结论。

(1)凸形挡台周围的树酯填充层弹性模量较小时较有利于轨道和桥梁的安全使用,因此应保证树酯填充层具有足够的弹性。

(2)随着砂浆充填层弹性模量的增大,轨道与桥梁结构的受力与变形都逐渐增大。砂浆充填层的功能主要是全面均匀支撑轨道板和调整轨道高低,其强度足够,不构成主要问题。仅从无缝线路的角度考虑,采用较小的弹性模量(如300 MPa)即可。

(3)通过在桥上采用小阻力扣件即减小桥上扣件的纵向阻力,可以明显降低钢轨最大纵向附加力及轨道和桥梁结构的受力,保证轨道和桥梁结构的安全使用。但为了防止钢轨爬行或者在低温断轨时钢轨断缝值过大,扣件纵向阻力也不宜太小。当扣件纵向阻力较小时,在长大桥梁的梁端处,扣件的爬行量较大,需要重点加以关注。

高速铁路长大桥梁CRTSⅠ型板式无砟轨道无缝线路的设计应充分考虑各种因素的影响,具体情况具体分析,综合比较、合理优化轨道和桥梁结构的各项设计参数,确保结构正常安全使用。

[1]李朝锋.客运专线减振型CRTSⅠ型板式无砟轨道凸形挡台设计计算研究[J].铁道建筑技术,2009(8):4-6.

[2]黄正华.客运专线桥梁挠曲变形对CRTSⅠ型板式无砟轨道结构受力影响分析[J].铁道建筑技术,2009(8):7-9,38.

[3]赵国堂,谷永磊,赵坪锐.高速铁路内置挡台板式无砟轨道结构研究[J].铁道建筑,2009(9):86 -92.

[4]朱高明.CRTSⅠ型板式无砟轨道施工工艺研究[J].铁道标准设计,2009(11):31-34.

[5]另本春,薛模美,吴 榃.武广铁路客运专线CRTSⅠ型板式无砟轨道混凝土试验研究[J].铁道建筑,2010(1):159-162.

[6]陈 鹏,高 亮,冯雅薇,许兆义.连续梁桥上无缝线路纵向附加力的变化规律[J].北京交通大学学报,2007,31(1):85-88.

[7]陈 鹏,高 亮,马鸣楠.空间钢桁梁桥上无缝线路梁轨相互作用耦合模型[J].钢结构,2007,22(10):28-30.

[8]赵 伟.单元板式无砟轨道伤损及纵向受力分析[D].成都:西南交通大学,2008.

[9]中铁第四勘察设计院集团有限公司.客运专线无砟无缝线路关键技术研究[R].武汉:中铁第四勘察设计院集团有限公司,2009.