传热管外液体流动数值模拟研究

张 铭,冯厚军,吕庆春

(国家海洋局天津海水淡化与综合利用研究所,天津 300192)

水平管降膜蒸发器具有结构紧凑、蒸发效率高、运行稳定等特点,广泛应用于化工[1]、制冷[2]、海水淡化[3]等工业过程。其工作时,料液经布液系统淋洒在水平传热管上,铺展形成液膜,发生蒸发。传热管表面液膜的分布、形态、厚度及停留时间等不仅关系到降膜蒸发过程的效率,还会影响传热管表面的结垢过程,进而影响蒸发器的稳定运行。因此,研究传热管外液体的分布、液膜的厚度分布等对于深入理解降膜蒸发过程机理,指导蒸发器优化设计和操作工艺的选择有着重要的意义。

水平管降膜蒸发器内传热管数量众多,结构复杂,采用实验手段对其进行研究,存在装置设计、制造复杂,周期长,费用高等问题,而且实验研究受测量仪器精度和安装位置的限制,不足以对其内部汽液两相流场分布以及传热管表面液体的流动蒸发过程如液膜厚度、液膜形态等有一个清晰准确的描述。比如,采用物理探针测量传热管外液膜厚度分布,探针本身就会干扰传热管表面液膜结构,使测量结果偏离实际情况。

计算流体力学(CFD)作为一种研究流体流动的新技术,可以给出设备内流体流动的细节信息,得到实验研究不能或很难准确测定的结果,有力地弥补了实验研究的不足,已成为工程装置优化及放大的定量设计工具。何茂刚等[2]针对应用于空调和制冷系统的水平管降膜式蒸发器,建立了FLUENT 数值模拟计算的物理模型,研究了管外制冷剂液体的流动情况,得到了不同流量、不同管束结构下传热管外R134a制冷剂的流场信息,为蒸发器的优化设计提供了依据。阮并璐等[4]采用VOF两相流模型,对制冷系统中水平管降膜式蒸发器内部流场进行了数值模拟,研究结果表明预留水平的气流通道有助于改善蒸发器内蒸汽的流动状况,可以获得均匀的流场分布。

本研究采用CFD流体力学计算方法,建立了三维数值模型,对水平管降膜蒸发器传热管外液体的流动、液膜的分布形态和厚度以及停留时间进行了研究,得到了水平传热管外流体流动的细节信息,弥补了实验研究手段的不足,对于指导水平管降膜蒸发器优化设计具有一定的借鉴意义。

1 模型和方法

1.1 计算模型

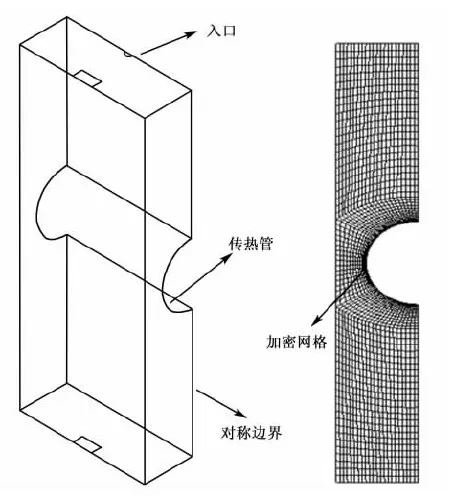

基于对研究问题和计算时间的综合考虑,本研究建立了如图1所示模型。计算模型的三维尺寸为40 mm(长)×15 mm(宽)×100 mm(高),传热管采用工程中常用的Φ19 mm管,海水从上方入口(Φ2 mm)进入。由于管外液体为对称流动,模型采用对称边界条件以节约计算机时,入口为速度边界,出口为压力边界。采用结构化网格对所建立几何模型计算区域进行离散,考虑边界层对流动的影响,将壁面附近网格加密。

图1 计算采用的三维模型(左)和网格模型(右)Fig.1 The simulation model(left) and grid model (right)

1.2 计算方法

本研究采用Fluent流体力学模拟软件,利用有限体积法离散方程,非耦合的稳态隐式格式求解,采用标准k-ε湍流模型计算模拟管外湍流时的流动情况。压力与速度的耦合计算采用SIMPLE 方法[5],对流项采用二阶迎风格式, 定义收敛的条件为残差绝对值小于1×10-6。为了动态模拟液膜形成过程,选用非稳态求解方式,同时为了更好的跟踪气液相界面,选用VOF 两相流模拟模型。

2 结果与讨论

2.1 传热管外液滴铺展形态

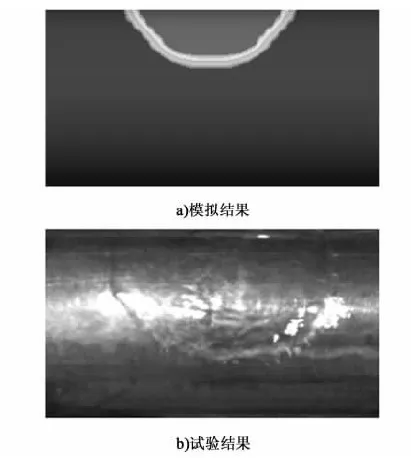

水平管降膜蒸发过程中,液体滴落在传热管表面,进而分散在传热管表面形成一定厚度的膜层。图2a)所示为入口流速为0.1 m/s时,数值模拟计算得到的液滴在传热管表面的分布形态,图2a)中浅灰色区域为液相,深灰色区域为气相,汽液相界面处为灰白色。可以看出液滴在传热管表面的铺展形态呈近似半圆结构,逐步向外扩展。这与高速摄像机拍到的瞬间传热管表面液滴的分布形态一致[见图2b)]。这一结果说明本研究建立模型及所用参数可以准确反映传热管外流体的流动过程。

图2 传热管表面液膜铺展形态数值模拟和实验结果Fig.2 The spread morphology of the liquid on the tube surface

2.2 液体流型变化

传热管间液体的流型直接关系传热管表面液膜的分布和形态,影响降膜蒸发传热效率。对于圆形传热管来说,管间流型主要由布液密度决定。布液密度是指单位长度传热管上单位时间内分布的液体量,单位为L/(m·h),是水平管降膜蒸发器设计中的一个关键参数。

本研究采用VOF两相流模型,利用瞬态模拟方法对蒸发器中液滴的下落及在管外分布形态进行了研究,重点考察了布液密度对管间流型变化的影响规律。

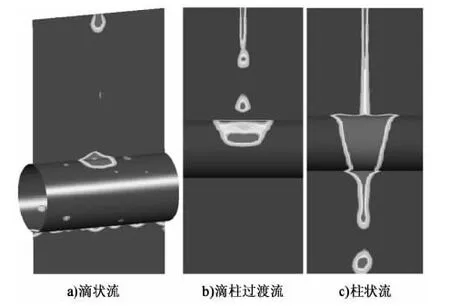

图3所示为不同速度液滴下落瞬间的相含率分布图,浅色区域为液相,深色区域为汽相。当布液密度较小为30 L/(m·h)时,液滴呈滴状流[见图3a)],液体以液滴的形式一滴一滴落在传热管表面,相邻液滴之间存在间断,传热管表面的液膜也随液滴的间断性滴落而不断更新,不能形成完整液膜覆盖,有效传热面积小,存在间断性干壁现象,这与相关实验研究一致[6-7];随着布液密度增加到90 L/(m·h),液体流量增大,入口处液滴被拉长,形成滴柱过渡流型[见图3b)],随后液滴发生分离,滴落在传热管表面,相邻液滴的间隔明显小于滴状流。布液密度为30 L/(m·h)时,相邻液滴滴落到传热管表面的时间间隔为0.13 s[见图3a)],而布液密度为90 L/(m·h)时,两液滴之间的间隔仅为0.04 s[见图3b)];当布液密度进一步增加到210 L/(m·h)时[见图3c)],流型转变为柱状流,液体从入口到传热管表面形成完整液柱,经传热管绕流后在下端重新聚集,传热管表面形成稳定的薄层液膜。柱状流可以保证传热管表面存在完整且均匀的液膜,降低干壁、结垢风险,因此,在水平管降膜蒸发器运行时保证管间为柱状流有利于蒸发过程的高效进行。

通过考察一系列不同布液密度下管间流型的变化,初步得出如下结论:布液密度小于90 L/(m·h)时,流型为滴状流;布液密度介于90~150 L/(m·h)之间时,流型为滴柱过渡流;布液密度介于150~300 L/(m·h)之间时,为柱状流。

图3 不同流型示意图Fig.3 The flow profiles

2.3 管外液膜厚度

传热管外液膜厚度受布液密度大小影响,也是决定蒸发效率的关键因素。液滴在传热管表面不仅存在绕管流动,同时也存在轴向铺展。采用二维平面模型研究传热管外液膜分布[2],不能反映液膜沿轴向方向铺展对液膜厚度分布的影响,结果和实际存在偏差。

本研究中采用三维传热管模型,对不同布液密度下传热管表面液膜的分布进行了研究。典型的示意图见图4。

当布液密度较小时,液体流量较小,传热管外不能形成稳定柱状流,此时传热管表面不能形成完整连续的液膜[见图4a)和图4b)],只有部分表面被液膜覆盖,局部存在“干壁”。布液密度较大时,流型转变为柱状流,传热管表面形成完整的液膜[见图4c)]。

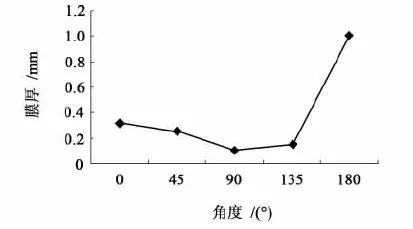

由于传热管表面各处液体受力不同,因此绕管不同角度处的液膜厚度也不一样,总体上呈现顶部底部液膜厚,中间液膜薄的特点。图5给出了布液密度为210 L/(m·h)时绕管1周液膜厚度的分布情况,这里定义传热管最上端位置角度为0°,最下端角度为180°。可以看出在0°时,液膜厚度约为0.25 mm,随着绕管角度的增大,液膜厚度逐渐变薄,在90°时仅为0.10 mm,随后由于重力的作用,液体在管下端重新聚集变厚,135°时变为0.20 mm,180°时增厚到1.00 mm,这主要是由于液体在传热管下端聚集所致。

图5 布液密度为210 L/(m·h)时传热管外的液膜厚度分布Fig.5 The distribution of liquid film thickness around the tube when density of liquid distribution is 210 L/(m·h)

2.4 停留时间

实际工况下,降膜蒸发是一个连续的过程,原料液体不断进入,蒸发得到的蒸汽和浓缩液不断离开,在稳定工况下,原料液的进入量和浓缩液的排出量都保持不变,一进一出是一个动态平衡的过程。但是如果聚焦到某一滴液体,则其从进入蒸发器到离开存在一个生命周期。了解液体在蒸发器中的停留时间,对于优化蒸发工艺条件,保证装置长时间稳定运行有着重要意义。

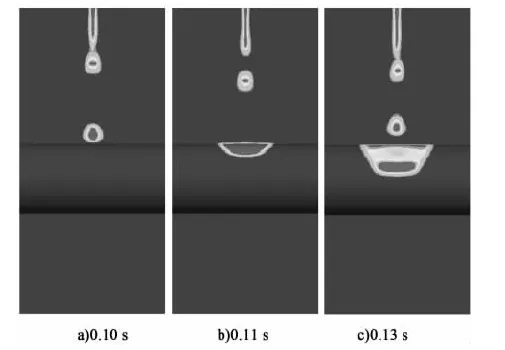

图6为布液密度为90 L/(m·h)时,液滴下落不同瞬间的截图。在0.10 s时,液滴落在传热管上端,开始与传热管接触;在0.11 s时,液滴铺展在传热管上;在0.13 s时,液膜已经覆盖了上半段传热管,此时第2个液滴也已经分离,将要滴落在传热管表面。通过计算表明,一个液滴绕Φ19 mm传热管一周的时间约为0.06 s。据此可以估算出不同传热管布置的降膜蒸发器中液体的停留时间。

图6 不同时刻液滴下落瞬间截图,布液密度为90 L/(m·h)Fig.6 The sketch of liquid mist at different time when density of liquid distribution is 90 L/(m·h)

3 结论

采用计算流体力学模拟方法对水平管降膜蒸发器中传热管外液体流动过程进行了研究,得到了不同操作工况下传热管间流型、传热管表面液膜分布以及液体停留时间的变化规律,研究结果对于降膜蒸发器的优化设计和运行工艺条件的优化具有一定的指导意义。研究结论如下:

1)采用两相流模型计算得到的液滴在传热管表面的铺展呈半圆型结构,其结果与高速摄像试验结果一致,表明采用流体力学模拟方法可以准确描述传热管外液体流动过程。

2)传热管外流体流型受布液密度影响,布液密度小于90 L/(m·h)时,为滴状流;布液密度介于90~150 L/(m·h)时,为滴柱过渡流;布液密度介于150~300 L/(m·h)时,为柱状流。

3)在不同绕管角度下,传热管外液膜厚度分布不均匀,呈现两端厚中间薄的特点,平均液膜厚度分布为 0.20~0.50 mm。

4) 对于Φ19 mm传热管,布液密度为90 L/(m·h)时,液滴绕管1周所需时间为0.06 s。

参考文献:

[1]赵元军.降膜蒸发器在维C工业中的应用[J].化学工业与工程,1997, 14(1): 60-62

[2]何茂刚,王小飞,张颖,等.水平管降膜蒸发器管外液体流动研究及膜厚的模拟计算[J]. 热科学与技术, 2007, 6(4): 319-325

[3]尹建华,吕庆春,阮国岭.低温多效海水淡化技术[J].海洋技术,2002, 21(4): 22-26

[4]阮并璐,刘广彬,赵远扬. 制冷系统中水平管降膜式蒸发器内部流动数值模拟[J]. 西安交通大学学报,2008, 42(3): 318-322

[5]PATANKAR S V. Numerical heat transfer and fluid flow[M]. New York: Hemisphere Publishing Corporation, 1979

[6]许莉, 王世昌, 王宇新, 等. 水平管外壁液膜流动状态及其对传热的影响[J]. 化工学报,2002, 53(6): 555-559

[7]SLESARENKO V. Hydrodynamics and heat exchange during film evaporation of sea water in a vapour-water upflow[J]. Desalination, 1980, 33: 251-257