T700S/QY8911复合材料界面匹配研究

彭公秋, 杨进军, 曹正华, 谢富原

(北京航空制造工程研究所,北京100024)

碳纤维增强树脂基复合材料具有轻质、高比强度、高比模量、抗疲劳断裂性能好、耐腐蚀、便于大面积整体成型等独特的优点[1,2],已广泛应用于航空飞行器和发动机构件,对航空武器装备的高性能化、轻量化、小型化、功能化和智能化发挥了关键作用,成为航空装备主要且关键材料,其用量也已成为航空武器装备先进性的标志之一[3]。

双马来酰亚胺树脂(BMI)作为制备先进复合材料的一类重要基体树脂,既有聚酰亚胺树脂的耐高温、耐辐射等优良特性,又具有类似环氧树脂的易加工性,还具有耐湿热、热膨胀系数小、电性能好及耐磨等特点[4,5],目前已在航空、航天等领域中引起高度重视并得到迅速开发应用[6]。QY8911双马树脂是北京航空制造工程研究所于1985年开发的新型双马树脂,具有良好的耐热性、韧性和工艺性,目前已在航空领域获得广泛应用[7]。随着高强T系列碳纤维的开发,性能较好的T700也逐渐取代T300成为新一代通用碳纤维[8]。纤维与树脂的界面匹配以及界面黏结性能对复合材料的力学性能与应用领域有着重大的影响[9,10],复合材料界面匹配性已成为当代材料领域的研究热点。因此,研究T700与QY8911双马树脂的界面匹配具有重要的应用价值。

选用东丽T700S碳纤维和QY8911双马树脂,通过热熔法[11]制备预浸料,采用热压罐固化工艺制备了T700S/QY8911复合材料。首先考察QY8911双马树脂的预浸料工艺适用性,然后重点研究T700S/QY8911复合材料的界面匹配性。

1 实验

1.1 实验原料

T700S,12K,强度4.90GPa;QY8911双马树脂,北京航空制造工程研究所生产。

1.2 T700S/QY8911预浸料及复合材料制备

采用热熔法制备T700S/QY8911预浸料。复合材料固化工艺:室温下抽真空,然后升温至110℃,保温10min后加压0.6MPa,升温至180~200℃保温6h。

1.3 QY8911双马树脂黏温曲线测定

采用流变分析仪(BOHLIN GEMINI200型)测定树脂的黏度-温度特性。测试条件:加载频率1Hz;加载应力10MPa;试样厚度200μm;升温速率3℃/min。

1.4 双马树脂表面张力、纤维与树脂接触角测定及黏附功计算

采用Wilhelmy吊片法测试典型温度条件下树脂的表面张力和与纤维的接触角,测试仪器为DCAT21型测角仪。

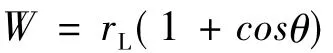

纤维与树脂黏附功计算公式如下[12,13]:

式中W为黏附功;rL为树脂表面张力;θ为纤维与树脂的接触角。

1.5 单丝拔出法复合材料界面剪切强度(IFSS)测试

将碳纤维单丝用树脂固化黏结在铁框上,保持纤维处于准直状态且中间段自由纤维长度为30mm,100℃将未固化的树脂用钢针点在纤维上,然后加热固化。采用复合材料界面评价仪(MODEL HM410型)的样品端头夹持加载单元,以0.5μm/s带动样品片上的纤维移动,使树脂球最终与夹具接触,随后加载力值逐渐增大直至树脂球与纤维脱粘,记录树脂球产生脱粘时的力值F,单丝拔出测试示意图如图1所示。IFSS(τ)计算公式如下[14]:

式中F为脱粘力;d为纤维单丝直径;l为树脂球包埋长度。

图1 单丝拔出测试示意图Fig.1 Schematic diagram of single fiber pull-out test

1.6 T700S/QY8911复合材料的玻璃化转变温度测定

将干燥的复合材料试样浸泡在去离子水中,放置于湿热老化箱中,老化箱温度设定为71℃,湿度为85%。每隔一段时间取出一根试样,测定其吸水率。干态和吸湿后试样的玻璃化转变温度取其动态力学性能-温度谱上tgδ峰对应的温度。动态力学性能-温度谱用NETZSCH公司DMA242C测定,升温速率为 3℃/min。试样尺寸为 50mm×6mm× 2mm[15]。

1.7 复合材料基本力学性能测试

层间剪切性能按照JC/T 773—1996测试,弯曲性能按照GB/T 3356—1999测试,高温(150℃)性能按照GB/T 9979—2005进行,湿热处理条件为水煮72h。

1.8 复合材料的断口形貌测试

复合材料层剪破坏试样经离子溅射喷金处理后,采用3400型扫描电镜观察其断面形貌。

2 结果与讨论

2.1 QY8911双马树脂黏温曲线及预浸料制备工艺性

QY8911双马树脂温度-黏度曲线,如图2所示。可以看出,QY8911双马树脂的最低黏度为0.200Pas左右,且具有宽阔的低黏度温度范围(110~150℃)。同时测试了在110℃,120℃,150℃下QY8911双马树脂的等温-黏度曲线,如图3所示,树脂在120℃保温条件下黏度在1Pas以下的时间为4000s,具有较长的低黏度时间范围。由此可以看出,用于制备热熔法预浸料的QY8911树脂具有优异的工艺适用性。采用T700S碳纤维制备预浸料过程中,工艺状态稳定,所制备预浸料表面光洁、含胶量均匀,满足预浸料下料及铺叠工艺要求,表明T700S/QY8911预浸料具有优良的工艺性。

图2 热熔法QY8911双马树脂的温度-黏度曲线Fig.2 Viscosity-temperature curve of QY8911 bismaleimide for hot melt mixing method

2.2 纤维与树脂黏附功

图3 热熔法QY8911双马树脂的等温-黏度曲线Fig.3 Viscosity-preservation temperature curve of QY8911 bismaleimide for hot melt mixing method

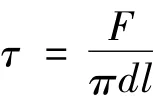

良好的界面黏结是制备高性能复合材料的关键之一,而树脂与纤维的优良浸润则是其首要前提[16]。树脂表面张力及与纤维接触角见表1,纤维与树脂接触角均小于90°,表明树脂与纤维具有较好的浸润性能,而且纤维与树脂接触角随着温度的增加先减小后增大,接触角减小是由于树脂黏度降低而使其浸润性增强,增大主要是110℃时树脂开始发生聚合固化反应的缘故。纤维与树脂黏附功计算结果见表2,可以看出,在90~110℃时,黏附功变化较小,表明树脂对纤维的浸润性较为稳定。结合图2和图3,可以确定热熔法预浸料制备采用的最佳浸渍温度为90~110℃。预浸料制备也证明在此温度范围内,树脂能充分浸渍T700S纤维,制备的预浸料性能较好。小于90℃,有干纱,树脂无法浸透纤维;大于110℃,树脂浸透困难。

表1 树脂表面张力及与纤维接触角Table 1 Surface tension of resin and contact angles with fiber

表2 纤维与树脂黏附功Table 2 Adhesion work between fiber and resin

2.3 T700S/QY8911双马树脂的界面剪切强度

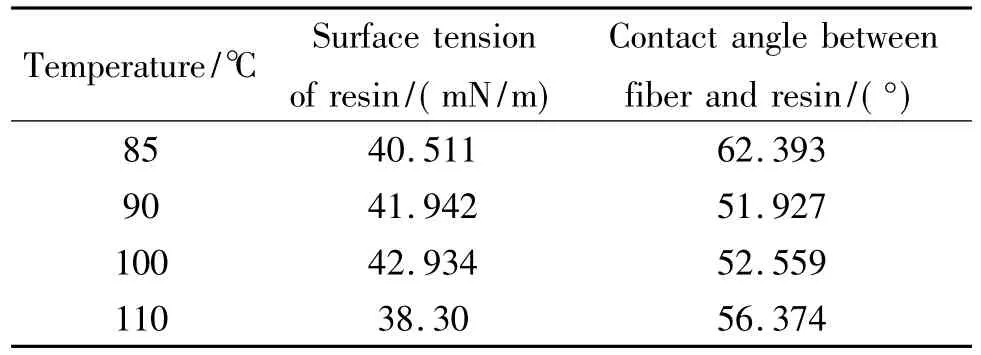

采用单丝拔出法分别测试了 20℃,130℃,150℃下,T700S与QY8911双马树脂复合材料的界面剪切强度,结果见图4。可以看出,在130℃和150℃时,界面剪切强度分别为20℃时的95.79%和93.71%,表明T700S/QY8911在高温下仍有较高的界面黏结性能。

图4 不同温度时的T700S/QY8911界面剪切强度Fig.4 IFSS of T700S/QY8911 under different temperature

2.4 T700S/QY8911复合材料的玻璃化转变温度

测试了T700S/QY8911复合材料的吸水率与吸水时间的关系,见图5。并测试了干态、71℃浸泡168h、71℃浸泡360h的复合材料的动态热力学性能,T700S/QY8911复合材料DMA曲线及吸湿前后的玻璃化转变温度见图6和表3。

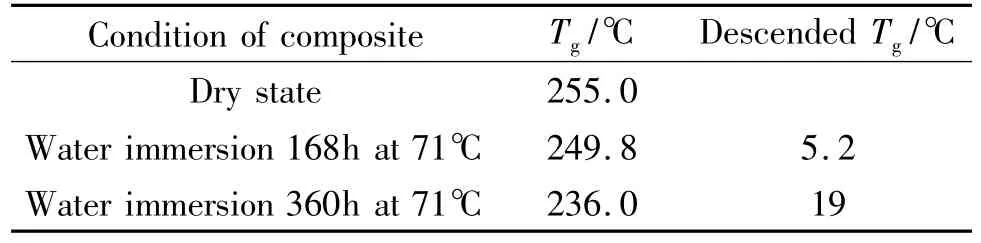

表3 T700S/QY8911复合材料吸湿前后玻璃化转变温度Table 3 Tgof T700S/QY8911 composite before and after absorption

由图5可以看出,T700S/QY8911复合材料的吸水率随着水浸时间的延长而缓慢上升,趋势逐渐放缓,基本符合Fick第二定律。在水浸360h以后,T700S/QY8911复合材料的吸水率基本保持不变,表明该复合材料体系吸湿已达到饱和状态,其饱和吸湿率仅为0.81%左右,远远低于目前常用的环氧树脂基复合材料体系1.5%的饱和吸湿率[17]。这主要是因为QY8911树脂在固化后为致密的交联聚合物,其交联聚合物中存在的羟基等亲水基团数量少于环氧树脂基复合材料,而且固化后的QY8911树脂与T700S碳纤维界面结合紧密[18]。

由表3和图6可以看出,T700S/QY8911复合材料在吸湿前后Tg保持率很高,以对应于tgδ峰的Tg为基准,其在71℃浸泡168h后的Tg仅比干态下的Tg下降了5.2℃,浸泡360h(接近饱和状态)后的Tg也仅比干态下的 Tg下降了 19℃,表明 T700S/ QY8911复合材料具有较好的耐湿热性能,间接地反映了其良好的界面黏结性能[19]。

2.5 T700S/QY8911复合材料的基本力学性能

表4给出了不同湿热条件T700S/QY8911复合材料基本力学性能,可以看出,T700S/QY8911复合材料在高温、湿态及高温湿态条件下的层间剪切强度、弯曲强度及弯曲模量保持率均大于50%,具有较高的保持率,而且湿态对复合材料力学性能的影响大于高温对其性能的影响。

随着测试温度的升高,QY8911树脂固化后形成的交联聚合物的热运动的能力增强,而且随着温度的升高交联聚合物体积发生膨胀,加大了分子间的自由空间,但此时测试温度150℃远远小于复合材料的Tg,交联聚合物仍处于玻璃态,其链段的活动仍处于冻结状态,仅有较小的单元如支链、侧基能运动,因此,在干态条件下复合材料性能特别是模量具有很高的保持率。

经71℃水浸168h,360h后,T700S/QY8911复合材料的吸湿率为0.48%,0.8049%。从表3中Tg下降可以断定材料中吸入的水分使基体树脂产生了塑化和溶胀作用,此时树脂与纤维之间由于吸湿不同必然存在膨胀不匹配的问题,吸湿不匹配又造成纤维/树脂界面上产生内应力,导致复合材料性能的下降。但此时复合材料的 Tg比最高测试温度150℃仍高出80℃以上,交联聚合物仍处于玻璃态,所以复合材料性能仍具有较高的保持率[15]。

表4 T700S/QY8911复合材料基本力学性能Table 4 Basic mechanical properties of T700S/QY8911 composite

2.6 复合材料的断口形貌

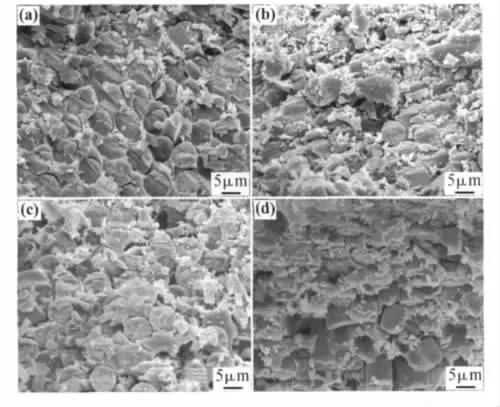

复合材料层间剪切断口形貌是表征界面黏结性能较好的方法[20]。图7为不同湿热处理条件的T700S/QY8911复合材料剪切断面的SEM图。20℃干态条件下的复合材料层剪断口界面(图7a)上纤维与树脂基体结合紧密,界面开裂少,基本没有纤维拔脱,表明T700S与QY8911具有很好的界面黏结性能。150℃的干态和20℃湿态条件下的复合材料层剪断口界面(图7b,c)上纤维与树脂基体仍保持着较紧密的结合,虽然存在少量的界面开裂,但未发生纤维拔脱现象,表明此时纤维与树脂仍具有较好的界面黏结性能。150℃的湿态条件下的复合材料层剪断口界面(图7d)上纤维与基体存在开裂,界面发生了分离,存在少量拔脱的纤维,表明湿热处理后严重影响了复合材料界面结合能力,但此时拔出的纤维长度较短,且表面黏附少量的树脂,说明此时纤维与树脂仍保持了一定的界面结合强度,对应于表4中湿态150℃处理后的层剪剪切强度仍保持在50%以上。

图7 不同湿热处理条件的T700S/QY8911复合材料层剪断面的SEM图 (a)干态/20℃; (b)干态/150℃; (c)湿态/20℃; (d)湿态/150℃

3 结论

(1)QY8911树脂具有优异的预浸料工艺适用性,树脂对T700S浸润性良好,其预浸料最佳制备温度为90~110℃。

(2)高温下,T700S/QY8911复合材料具有较高的界面剪切强度;T700S/QY8911复合材料体系吸湿率较低,其饱和吸湿率仅为0.81%左右,而且吸湿前后复合材料Tg下降较小;T700S/QY8911复合材料在干态/150℃、湿态/20℃、湿态/150℃下的层间剪切性能和弯曲性能保持率均在50%以上,具有良好的耐湿热性能;干态20℃下,T700S/QY8911复合材料层间剪切断面纤维与树脂基体结合紧密,虽在湿热条件下存在界面开裂和少量纤维拔脱,但纤维与树脂仍保持较好的界面黏结。

[1]贺福.碳纤维及其应用技术[M].北京:化学工业出版社,2004.

[2]CHEN J C,HARRISON I R.Modification of polyacrylonitrile(PAN)carbon fiber precursor via post-spinning plasticization and stretching in dimethyl formamide(DMF)[J]. Carbon,2002,40:25-45.

[3]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[4]PARK Joung-Man,KIM Jin-Won,YOON Dong-Jin.Interfacial evaluation and microfailure mechanisms of single carbon fiber/bismaleimide(BMI)composites by tensile and compressive fragmentation tests and acoustic emission[J]. Composites Science and Technology,2002,62:743-756.

[5]张宝艳,李敏,陈祥宝.树脂配制方法的改进对双马树脂及预浸料性能影响[J].航空材料学报,2007,27(6):59-63

[6]BAO Li-Rong,ALBERT F Yee.Effect of temperature on moisture absorption in a bismaleimide resin and its carbon fiber composites[J].Polymer,2002,43:3987-3997.

[7]赵渠森.QY8911双马来酰亚胺树脂和复合材料低成本[J].材料导报,2001,15(10):2-5.

[8]李东风,王浩静,贺福,等.T300和T700炭纤维的结构与性能[J].新型炭材料,2007,22(1):59-64.

[9]HUANG Y D,ZHANG Z Q,TONG Z,et al.Interfacial monitoring during the processing of carbon fiber/PMR15 polyimide composites[J].Journal of Materials Process Technology,1993,37:559-570.

[10]LIN T K,WU S J,LAI J G,et al.The effect of chemical treatment on reinforcement/matrix interaction in Kevlar-fiber/bismaleimide composites[J].Composites Science and Technology,2000,60:1873-1878.

[11]益小苏.先进复合材料技术研究与发展[M].北京:国防工业出版社,2006.

[12]张开.高分子界面科学[M].北京:中国石化出版社,1997.

[13]HO K K,LAMORINIERE S,KALINKA G,et al.Interfacial behaviorbetween atmospheric-plasma-fluorinated carbon fibers and poly(vinylidene fluoride)[J].Colloid and Interface Science,2007,313:476-484.

[14]曹霞,温月芳,张寿春,等.耐温型碳纤维乳液上浆剂[J].新型炭材料,2006,21(4):337-342.

[15]李敏,张宝艳.改性双马树脂/碳纤维复合材料体系耐湿热性能研究[J].热固性树脂,2006,21(5):25-27.

[16]李敏,张佐光,孙志杰,等.炭纤维的环氧树脂浸润特性[J].新型炭材料,2006,21(1):75-80.

[17]SHIMAMURA Yoshinobu,URABE Takashi,TODOROKI Akira,et al.Measurement of moisture absorption ratio of FRP using micro polymer sensor[J].Key Engineering Materials,2004,270~273:1957-1964.

[18]李敏,张宝艳.5428/T700复合材料的耐湿热性能[J].纤维复合材料,2006,23(1):3-4,8.

[19]程俊梅,于广水,赵树高,等.动态热力学分析法评估短纤维/橡胶复合材料界面粘合效果[J].橡胶工业,2006,53(3):139-142.

[20]XIAN X J,CHOY C L.The interlaminar fracture behaviour and toughening mechanisms of new carbon fibre-reinforced bismaleimide composites[J].Composites,1995,26:33-38.