高速铁路专线W 1型弹条生产工艺及应用的研究

李建宏 宋宪华

(1.郑铁利达实业开发总公司,河南 郑州 450052;

2.郑州铁路职业技术学院,河南 郑州 450052)

W 1型弹条是中国高速铁路客运专线无砟轨道扣件的核心部件。轨道扣件是将钢轨和线路基础(轨枕或轨道板)联接的部件,起到固定钢轨、提供轨道系统弹性和降低轮轨相互作用的功能。弹条长期在往复冲击、震动、交变的应力条件下工作,承受拉压、弯曲、扭转和剪切作用。弹条的内在性能关系到扣件系统的寿命和行车安全。350km/h的高速铁路需要高弹性、高强度、高疲劳性能和一定冲击韧性的弹条。与既有铁路用弹条相比,对高速铁路弹条提出了更高、更苛刻的技术要求,如既有铁路上大量使用的B型弹条进行疲劳试验的组装位移为7.8mm,疲劳振幅0.7mm;高速铁路用的W 1型弹条进行疲劳试验的组装位移为13.25mm,疲劳振幅1.25mm。W 1型弹条内在性能技术要求:硬度42~47H RC,金相(淬火状态)铁素体≤2级、马氏体≤4级,金相(回火状态)均匀的回火屈氏体和回火索氏体,表面脱碳层≤0.25mm,残余变形≤1.0mm,疲劳性能500万次疲劳不折断,疲劳后残余变形≤1.0mm。

从弹条原材料的选用、生产工艺流程的选择和工艺参数优化着手,严格进行过程控制,生产出的弹条具有高的弹性极限、屈服极限、疲劳极限和抗弹减性能,可以保证高速铁路轨道系统的安全性和可靠性。

1 工艺流程制定及工艺优化

1.1 原材料

W 1型弹条原材料为 Ф14+0.40mm60Si2M nA热轧弹簧钢,其化学成分和力学性能见表1和表2。晶粒度不小于7级,钢中石墨碳不大于1.5级,脱碳层深度不大于0.14mm,对低倍组织、非金属夹杂物和断口等也进行了规定。

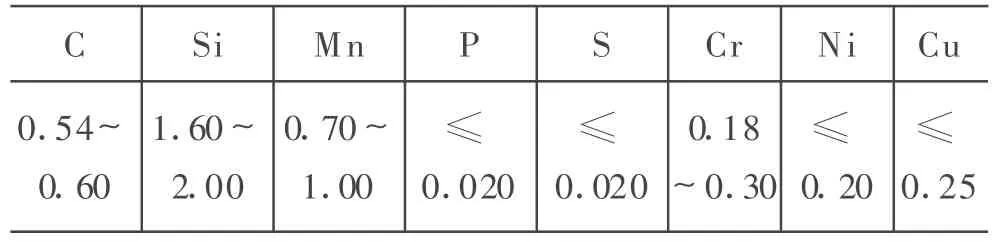

表1 化学成分 (质量分数)/%

表2 力学性能

1.2 工艺流程确定

根据W 1型弹条的形式尺寸和技术要求,我们确定其生产工艺流程为:剪切下料→中频感应加热→三道成型→余温淬火→回火→预压→抛丸→静电喷粉防腐处理→包装。

1.3 关键工序及工艺优化

1.3.1 加热

60Si2M nA弹簧钢属于亚共析钢,其组织为珠光体+铁素体,以珠光体为主。在加热到755℃时,珠光体转变为奥氏体,温度继续升高,铁素体就开始溶入奥氏体中,温度越高铁素体越容易溶入奥氏体中,使奥氏体量逐渐增多。加热过程中,金属棒料表面会氧化和脱碳,氧化过程是炉中氧化性气体(O2、CO2、H2 O和SO2)与金属的化学反应,在金属表面形成氧化皮。温度越高,氧化的速度越快,从而生成越厚的氧化皮。钢表层中的碳在高温下与氧或者氢发生化学反应,生成一氧化碳或甲烷被燃烧掉,造成钢在加热时表层含碳量降低的现象称为脱碳。加热温度越高加热时间越长,脱碳越严重。钢的表面脱碳以后,由于表层与心部的组织不同和线膨胀系数不同,因此淬火时所发生的不同组织转变及体积变化将引起很大的内应力。同时表层脱碳后强度下降,甚至在淬火过程中有时使工件表面产生裂纹。而且,脱碳钢淬火后表面硬度及耐磨性降低,导致工件在使用中表面形成疲劳源,过早地发生疲劳损坏。

综合以上因素,采用中频感应加热炉作为快速加热设备,加热速度 50~60℃/s,用自动上料机喂料,加热温度稳定。考虑到利用热成型后的余温淬火,工件在成型阶段缓慢冷却,冷却速度约 6~9℃/s。加热温度适当提高,控制在1000±20℃。加热时间16~20s,加热时间短速度快,氧化和脱碳都得到了有效控制。

1.3.2 成型

1.3.2.1 成型工艺

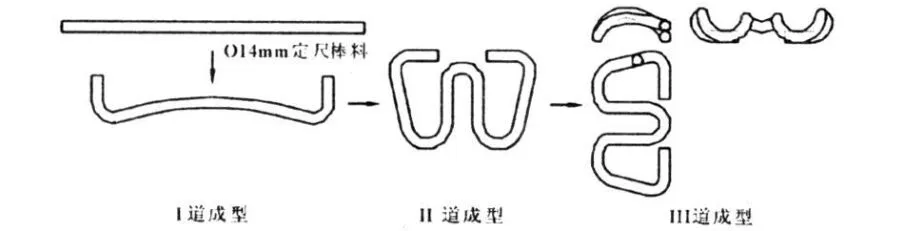

采用组合模具,利用三次压力机成型,成型顺序见图1。

图1 弹条成型示意图

1.3.2.2 优化模具,提高成型质量

弹条在成型过程中,工件温度在910~1010℃之间,表面强度很低,工件与成型模具接触部位会留下一定程度的擦痕。由于弹条对应力集中的敏感性很高,弹条在受到单向弯曲交变载荷时,表面应力最大,一旦其受力较大的危险截面部位有缺陷存在,应力马上会集中在缺陷周围,导致材料的晶格产生扭曲破坏。随着应力的不断循环,疲劳破坏源就从交变张应力最大的一边的表面开始形成,并不断扩展,成为裂纹源。由于有现成的裂纹源,减少了裂纹源萌生所需的时间,在单向交变应力的作用下,集中的应力也逐渐增大。一旦集中的应力大于材料的强度极限,疲劳裂纹逐渐扩展,最后呈现疲劳断裂,降低弹条的疲劳性能和使用寿命。因此,我们优化了成型模具,与工件接触部位结构采用硬质合金转动轮,模具耐磨损、寿命长、热稳定性好,模具圆弧面与工件接触,弹条表面擦痕平滑,在弹条受力较大的危险截面部位不与模具接触,无表面缺陷。

1.3.2.3 提高成型的自动化水平

三次成型工序采用四个机器人操作。机器人的设计使用平均无故障时间为75000小时,连续生产作业时,故障停机率小于1‰。生产节拍4s~6s/件,放入模具定位准确,重复精度达到±0.1mm。成型时间和成型后工件温度一致性高,确保了淬火温度波动小,热处理质量稳定。

1.3.3 淬火

1.3.3.1 淬火温度

亚共析钢的淬火加热温度通常在Ac3以上30℃~50℃,合金钢一般取上限值,60Si2MnA是合金弹簧钢,A c3为810℃。因此,规定弹条淬火温度不低于860℃。淬火前自动测温,并由机器人进行分拣,低于860℃的放入不合格区,不流入下道工序。若淬火温度偏低,会造成奥氏体向马氏体转化不充分,非马氏体数量较多,心部出现铁素体,淬火后硬度不足。

1.3.3.2 淬火介质的性质

弹条的淬火介质应具有以下性质:良好的冷却性能,确保得到合格的金相组织和一定的硬度;高闪点和燃点,避免着火;良好的抗热氧化、抗热分解性;较低的粘度,减少随工件带出的损失;含水量低,避免造成工件软点、淬裂或变形。因此淬火介质选用N32#L-AN全损耗系统用油,不易引起工件畸变超差,保证淬火质量。

1.3.3.3 避免淬火弹条开裂

淬火油温应在20~80℃之间,太低易引起工件畸变,太高不安全。因此,在制定工艺时,淬火油温控制在40±20℃,由自动加热装置和水循环冷却装置保证油温;控制弹条在油池中的时间,调整淬火系统提升机速度,将弹条出油温度控制在150~300℃;淬火弹条应及时回火,不能超过4h,减少淬火弹条开裂倾向。

1.3.4 回火

回火是对弹条使用性能有显著影响的热处理工序。一般说来弹簧钢的弹性极限在回火温度为350~450℃时出现最大值,而疲劳极限出现最大值的回火温度为450~500℃。回火温度较高时,钢的塑性及韧性得到改善,对缺口及裂纹的敏感性及过载损伤的倾向性也相应减小。在兼顾弹条的扣压力和疲劳性能的原则下,弹条回火温度一般控制在470~500℃。为保证回火质量的稳定性,炉内温度波动不能超过±5℃。回火保温时间与材料直径或厚度有关,一般取1.5~2.0min/mm,直径在 10~15mm的工件,保温时间一般定在30~35min。为使弹条组织由马氏体向回火屈氏体和回火索氏体转化充分,可将回火保温时间适当延长。弹条回火设备选用连续式网袋回火炉。考虑到弹条进入回火炉的升温阶段,将回火时间设定在110~120m in。钢中的Cr和Mn都有回火脆性的倾向,回火后需快冷。因此,弹条从回火炉出来后,进入水中快速冷却,防止二次回火脆性和造成表面压应力,降低疲劳强度。

1.3.5 预压

1.3.5.1 预压工序的增加

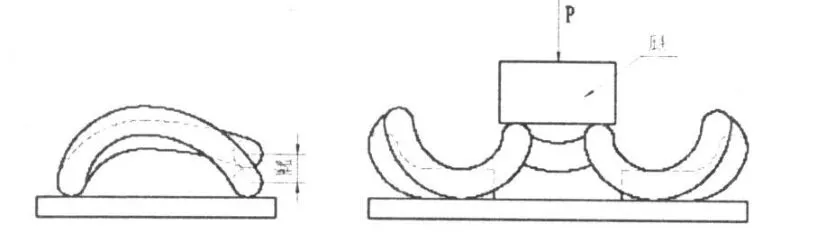

弹条在安装使用和反复拆装过程中,不断受到外力作用。当外力达到或超过屈服点时,局部区域的表层出现微小塑性区,产生塑性变形,使弹条的弹程变小,扣压力损失。在生产W 1型弹条时,我们增加了一道预压工序,通过变形强化,产生反向应力,提高其屈服点和变形抗力,从而提高了线路扣压力和安全性(见图2)。

图2 预压示意图

1.3.5.2 预压强化的原理

在金属晶体中原子的排列存在大量的位错。位错在晶体中的存在使其周围原子偏离平衡位置而导致点阵畸变和弹性应力场的产生。位错可以在晶体中运动,而宏观的塑性变形是通过位错运动来实现的。随着位错运动的发展,运动的位错和各种位错之间发生缠结,使大量的位错在位错壁和位错网的旁边堆积和纠结,使得变形阻力增加。随着位错缠结现象的进一步发展,进而使各晶粒破碎成为细碎的亚晶粒,增生出许多亚晶界。晶界处原子排列不规则,因此在常温下晶界的存在会对位错的运动起阻碍作用,致使塑性变形抗力提高,宏观上使弹性件的屈服点提高。

1.3.5.3 预压的效果

W 1弹条成品的弹程为14+1.0-0.5mm。将预压前的弹程按照15±0.5mm进行控制,将预压变形量控制在0.5~0.8mm。预压前弹程大的弹条预压变形量大,弹程小的预压变形量小,预压后弹程一致性更高,一般在13.8~14.5mm。增加预压工序前,W 1弹条的残余变形在0.7~1.0mm;预压后,残余变形在0.4~0.7mm。通过预压强化,减少了残余变形,保证了弹条的扣压力,并且提高了扣压力的一致性。

1.3.6 抛丸

抛丸处理就是以高速弹丸流喷射弹条表面,使弹条表层发生塑性变形,形成了一定厚度的表面强化层。从应力状态来看,强化层内形成了较高的压应力。当弹条在承受变载荷时,可以抵消一部分变载荷作用下的拉应力,从而提高弹条的疲劳性能。从组织结构看,强化层内形成了密度极高的位错。在随后的变应力作用下,位错逐渐排列规则,形成多边形,即强化层内逐渐形成更加微小的亚晶粒(亚结构)。另外,抛丸处理还能清除弹条表面的疵点(微小的缺陷、脱碳),减少应力集中等,从而消除或减少了疲劳源。

弹丸主要有三种,即铸铁丸、铸钢丸和切割钢丝丸。铸铁丸由于质脆,容易破碎形成锐利的棱角,致使被抛表面产生伤痕,成为应力集中点,从而成为疲劳破坏源。切割钢丝丸是有角的圆柱体,其棱角也会使弹条表面划伤,从而影响抛丸对改善疲劳性能的效果。因此,选用Φ0.8mm大小的铸钢丸,抛丸时间在5~10min。

2 弹条质量检验及使用情况

2.1 单条各项性能全部合格

在合理的工艺设定和严格执行下,现已生产W 1型弹条700多万件。经检验,淬火弹条硬度在60~63HRC,金相组织为细小针状马氏体及少量未溶铁素体。回火硬度在44~46HRC,金相组织为均匀的回火屈氏体和回火索氏体。表面脱碳层0.05~0.15 mm。累计进行疲劳试验180多次,弹条经500万次疲劳试验不断裂。弹条各项内在性能全部合格。2009年和2010年,铁道部质检中心等相关部门4次抽检我公司的W 1型弹条,全部合格。

2.2 弹条使用状况良好

已建成通车的甬台温和福厦客运专线使用我公司的W 1型弹条,运营速度为250km/h。目前正在供货的哈大和石武客运专线,设计运营速度为350km/h,弹条使用状况良好。

3 结论

3.1 性能优良,质量稳定

中频感应快速加热+三道自动成型+余温淬火+回火水冷+预压+抛丸工艺生产的W 1型弹条,工艺先进,质量控制严格。生产出的W 1弹条具有低脱碳、组织细化、硬度稳定、残余变形小、疲劳性能高等优良特性,质量稳定,对350km/h高速铁路客运专线扣件系统提供了安全保障。

3.2 推广该工艺的意义

预压和抛丸工序能提高W 1弹条的扣压力和疲劳性能。目前我国广泛使用的还有既有线用I、II、III型弹条及高速铁路用W 2、C4型弹条。该工艺推广对提高弹条的使用寿命和线路的安全性很有意义。