薄壁壳体件装夹变形机理有限元分析与控制

王军,耿世民,张辽远,吕玉山

(1.沈阳理工大学 机械工程学院,辽宁 沈阳110159;2.沈阳建筑大学 交通与机械工程学院,辽宁 沈阳110168)

0 引言

薄壁壳体件作为典型的薄壁零件,因其特有的高强度、重量轻等特点,越来越多的应用到军用产品中,但其结构复杂,相对刚度较低,加工时对平面度的要求较高,在加工过程中常因受到切削力、夹紧力以及残余应力、切削热等多种因素的影响产生加工变形,甚至报废[1]。

目前对于薄壁件研究较多,西北工业大学和南昌航空工业学院对框类薄壁件的装夹机理进行了分析,建立了装夹方案的数学模型[2],吴玉光等提出了基于实例模型的工件夹紧点自动确定方法和夹具信息表示方法[3],浙江大学对框类薄壁零件的装夹优化进行了大量研究,得出改变装夹位置等控制加工变形的有益理论[4]。国外的许多专家与技术人员对薄壁零件变形问题也进行了大量研究。Ratchev 等建立了刀具/工件变形耦合效应的柔性预测方法[5],Deng 等研究了满足动态装夹稳定性的最小夹紧力确定方法,建立了动态装夹模型[6],Kaya等采用遗传算法对装夹布局进行了优化[7],Wang等对筒类薄壁件装夹变形进行研究,提出了一种参数化有限元仿真系统[8]。但针对薄壁壳体件的研究较少,并多以集中载荷作为夹紧力来研究。

薄壁壳体件在加工过程中控制其变形的措施较多,如改变毛坯的热处理状态、控制局部进给量、修正刀具路径以及改善装夹方案,其中装夹方案的优选是很重要的一项。

本文利用有限元法针对一薄壁壳体零件各种装夹方案的夹紧力位置、夹紧顺序及加载方式进行分析,并对各种装夹方案引起的弹性变形进行比对,最终得到一种较优的装夹方案。

1 有限元模型的建立

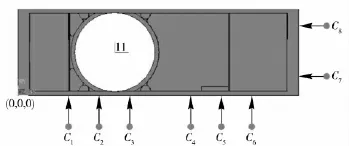

本文采用ANSYS11.0 有限元软件建立有限元模型,对不同装夹方案的装夹效果进行分析。工件材料为7075T651 铝合金,弹性模量E 与泊松比μ分别为70 GPa 和0.3,整体尺寸为420 mm×132 mm×19 mm,壳面壁厚2 mm,中腔处有镂空圆,采用3个面进行定位,此方法满足装夹约束要求[4]。夹紧件的圆柱半径为4.5 mm,A 面侧壁厚为7 mm,B 面侧壁厚为17 mm,夹紧点的力分布情况:C1~C6为200 N,C7~C8为300 N.整体有限元模型如图1所示,其中对平面度要求的面为整个壳体表面S,所用单元为Solid45 的实体单元。

图1 装配图的有限元模型Fig.1 Finite element model of assembly

2 集中载荷作用分析

分析装夹的位置、装夹顺序及加载方式对夹紧变形的影响,装夹位置的分析是通过改变夹紧点C1~C8的位置分布,不同的夹紧位置进行组合产生不同效果的装夹方案,装夹顺序的分析是通过改变夹紧位置C1~C6和C7、C8上夹紧力作用的先后顺序来实现的,加载方式是以一步加载或多步加载实现的。

2.1 装夹位置的分析与控制

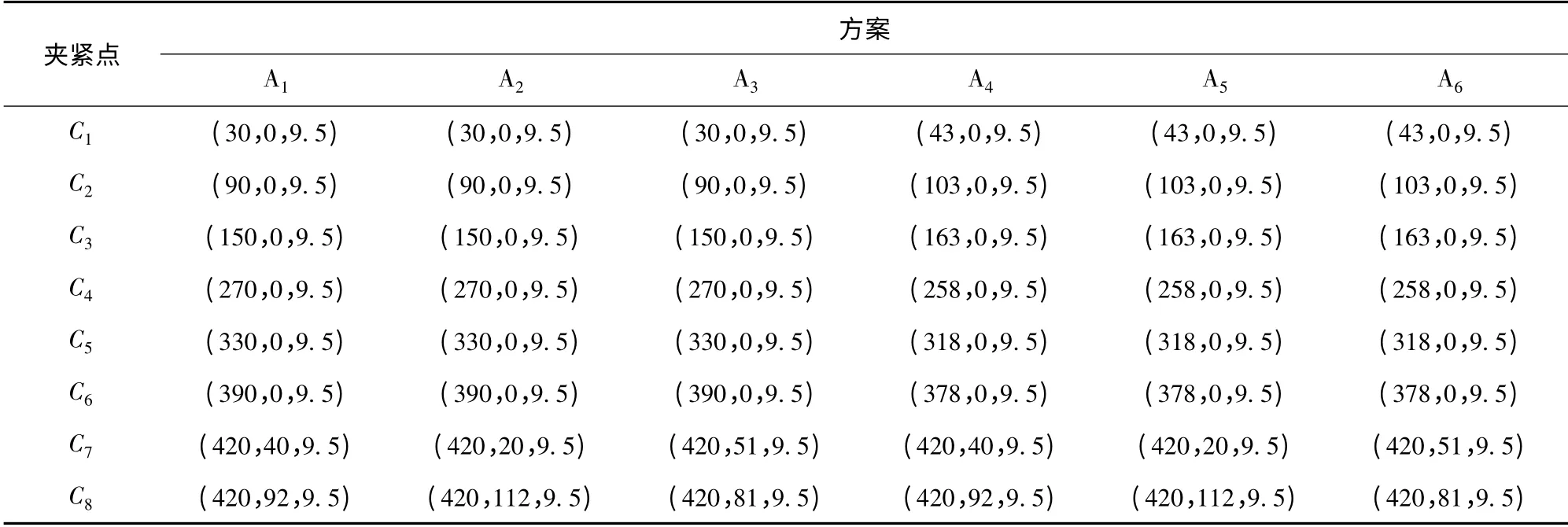

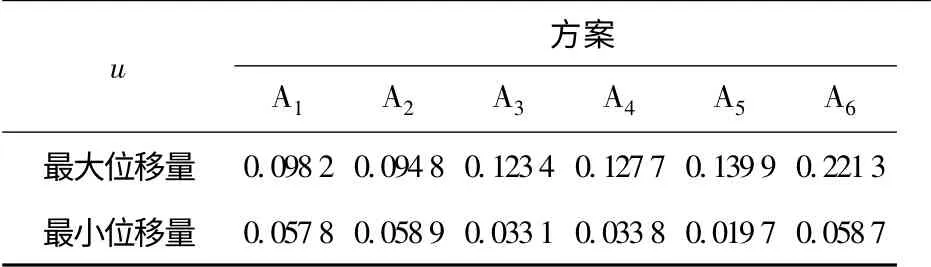

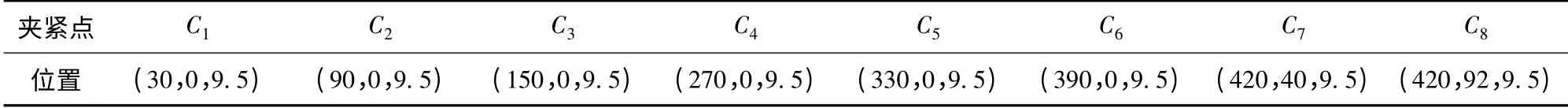

装夹位置的模拟采用6 种方案,记为:A1~A6,6 种方案中改变C1~C8的位置。前提是C1~C3、C4~C6各为一组,组内间距均为60 mm,C1~C8的夹紧力是同时一步加载的。图2是夹紧位置坐标图,另外假定在采用这6 种方案加工的过程中,由铣削力引起的变形在精度要求范围内。方案中夹紧位置的坐标见表1,由有限元分析软件得到各种方案的变形效果如图3,表2是各种方案引起的弹性位移的比较。

图2 夹紧位置坐标图Fig.2 The picture of coordinates of clamps

由表2可以得出,在6 种方案中,最优的是方案A2,最差的是方案A6,方案A2的C3、C4间距最大为120 mm,C7、C8的间距也是最大为92 mm,而方案A6的C3、C4间距最小为95 mm,C7、C8的间距也是最小为30 mm,说明增大装夹位置间距可以有效控制装夹变形。

2.2 装夹顺序的分析与控制

方案A2的前提是各夹紧位置的夹紧力同时施加,而夹紧力的施加顺序对工件的装夹变形也是有影响的,需要对夹紧力施加顺序做进一步分析。确立方案B1、B2,其中B1是先在刚性较小的面上C1~C6位置施加200 N 的夹紧力,再在刚性较大的面上C7、C8位置施加300 N 的夹紧力,B2是先在刚性较大的面上C7、C8位置施加300 N 的夹紧力,再在刚性较小的面上C1~C6位置施加200 N 的夹紧力。通过有限元软件模拟分析得到的变形效果如图4所示,表3对各种方案引起的弹性位移进行了比较,由表3可以得出,在方案B1、B2中,较优的方案为B2,也就是在装夹过程中,先在刚性较大的面上施加夹紧力,可以有效控制因装夹引起的变形。

图3 各种方案变形图Fig.3 The result pictures of all plans

表1 夹紧位置的坐标Tab.1 Coordinates of clamps mm

表2 各种方案引起的工件弹性位移量比较Tab.2 Comparison of displacement results from all schemes mm

表3 各种方案引起的工件弹性位移量比较Tab.3 Comparison of displacement results from all schemes mm

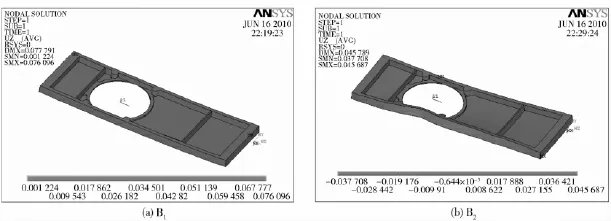

图4 装夹顺序对变形影响图Fig.4 The result pictures of clamping sequences

2.3 加载方式的分析与控制

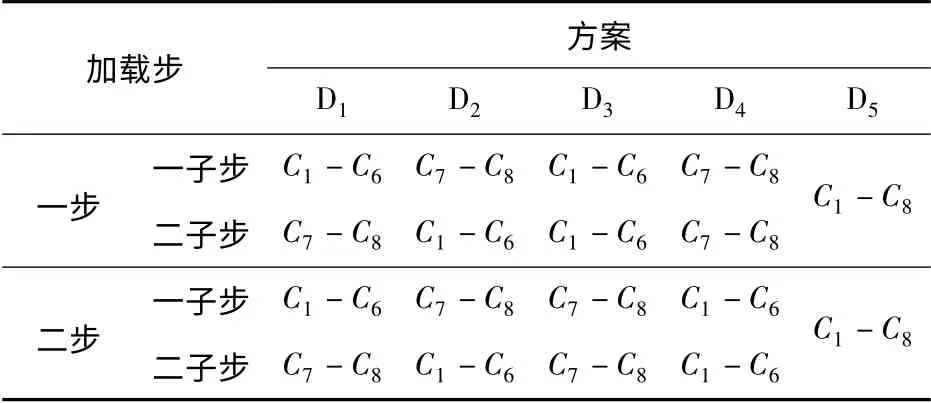

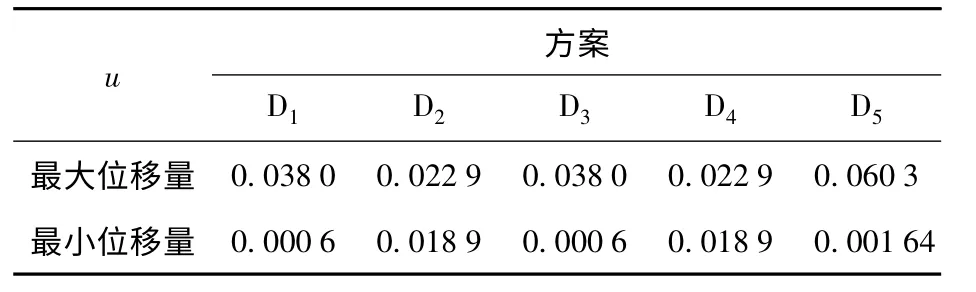

通过对加载方式的改变,分析不同加载方式对工件弹性变形的影响,方案B2的前提是各夹紧位置的夹紧力是一步施加的,在方案A2的基础上,改变其加载方式得到方案D1~D5如表4,方案D1~D5为C1~C8夹紧位置的夹紧力分为二步施加,表5是对各种方案引起的弹性位移进行了比较,由表5可以得出,在方案D1~D5中,较优的方案为D2和D4,且D2和D4的作用效果相同,较差的方案为D1和D3,与一步加载的较优方案B2比对,还是方案D2、D4较优,也就是说明在装夹过程中,夹紧力先作用在刚性好的面上再进行分步施加的方案较优,同时也验证了方案B2.

表4 改变加载方式形成的方案Tab.4 The schemes of changing clamping way

经过以上3 个方面的模拟与分析,可知D2和D4是最佳方案。

表5 各种方案引起的工件弹性位移量比较Tab.5 Comparison of displacement results from all schemes mm

3 均布载荷作用分析

在上述分析研究的基础上在夹紧件与工件之间加一定厚度的垫铁,使工件表面受到均布载荷的作用,A 面垫铁长为400 mm,宽为19 mm,B 面垫铁长为100 mm 宽为19 mm。并按上面方法研究在均布载荷作用下,夹紧顺序和加载方式对工件变形产生的影响。夹紧力分布情况:C1~C6为200 N,C7~C8为300 N.则作用在A 面的均布载荷为0.157 9 MPa,B 面的均布载荷为0.315 8 MPa.

3.1 装夹顺序的分析与控制

确立方案E1、E2、E3,其中E1是均布载荷在A、B面同时施加,E2是先在刚性较好的B 面施加,后在A面施加,E3是先在刚性较小的A 面施加,后在B 面施加。通过有限元软件分析得出,在方案E1、E2、E3中,较优的方案为E2,也就是在加载过程中,先在刚性较大的面上施加均布载荷,可以有效控制因装夹引起的变形,同时也比集中载荷在相同夹紧顺序下的方案B2优很多。

3.2 加载方式的分析与控制

通过对加载方式的改变,分析不同加载方式对工件弹性变形的影响,方案E2的前提是各夹紧位置的均布载荷是一步施加的,改变其加载方式得到方案F,方案F 为A、B 面均布载荷均为二步施加,先在刚性好的B 面施加,再在刚性小的A 面施加。通过有限元软件模拟分析得到的方案F 最大变形值为0.013 mm,优于方案E2,同时也比集中载荷在相同加载方式下的方案D2、D4优很多。

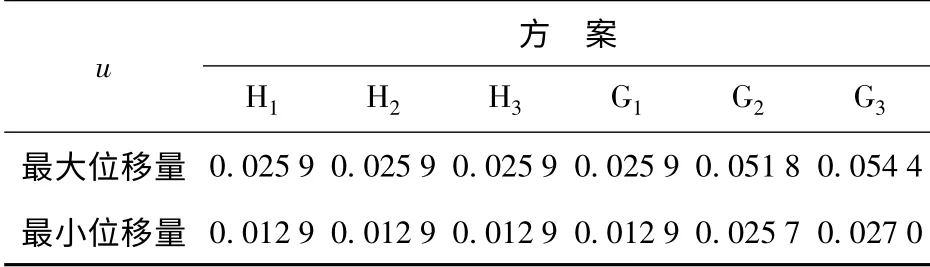

3.3 两面均布载荷施加比例对变形影响

作用在A、B 面的均布载荷值施加比例对工件的变形也是有影响的,研究的前提是先在B 面加载,后在A 面加载。通过固定一个面的均布载荷值不变,改变另一个面的值,通过改变夹紧力来改变均布载荷形成方案。方案H1、H2、H3为C1~C6夹紧力为200 N 时C7、C8的夹紧力分别为300 N、150 N、130 N,这样A、B 面均布载荷的比值分别为小于1,等于1 和大于1。方案G1、G2、G3为C7、C8夹紧力为300 N 时C1~C6的夹紧力分别为200 N、400 N、420 N,这样A、B 面均布载荷比值分别小于1,等于1 和大于1.通过有限元软件模拟分析得到各种方案引起的弹性变形如表6,由表6可以得出方案H1、H2、H3的变形一样,得出在A 面均布载荷不变时,改变B 面的均布载荷对变形无明显影响。而G3的变形大于G2,G2的变形大于G1,说明在B 面均载不变时,工件变形随A 面的均布载荷的增大而增大。

表6 各种方案引起的工件弹性位移量比较Tab.6 Comparison of displacement results from all schemes mm

3.4 优化垫铁的厚度

工件表面受到的均布载荷是通过在夹紧件与工件之间加垫铁实现的,而合理选用垫铁的厚度成为关键,当作用在C1~C8上的集中载荷位置如表7时,进行垫铁厚度的优化,通过有限元软件对不同厚度垫铁进行模拟分析,并从中选优得出A、B 面垫铁厚度为38 mm 时可以将作用在垫铁上的集中载荷转化为作用在工件表面的均布载荷,此厚度为合理厚度。

垫铁厚度选取的影响因素主要有夹紧力和夹紧力间距,通过有限元分析得出垫铁厚度随夹紧力的增大而增厚,在夹紧力一定且夹紧力间距为垫铁长度一半时,选用的垫铁厚度最薄。

通过对在集中载荷与均布载荷作用下,装夹顺序与加载方式对变形影响的模拟与对比,可知先在刚性较大的面,分步施加均布载荷的方案F 为最佳方案。

表7 各夹紧点位置坐标Tab.7 Coordinates of clamps mm

图5 仿真变形折线图Fig.5 Simulation deformation line charts

4 仿真结果与实验验证

4.1 仿真结果

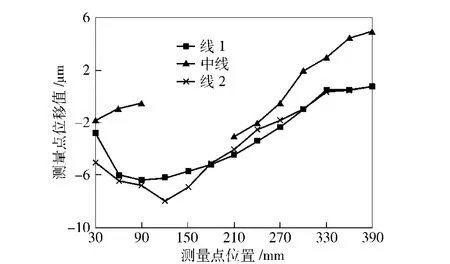

采用装夹方案F 后可得到工件各处的位移值,分别取工件壳体面X 向上靠两边及中间的3 条线,每隔30 mm 选取线上一节点,通过3 条线上各选取节点处的位移值,绘制出下面的仿真变形折线图5.

4.2 实验验证

实验加工条件:选用3 齿Φ20 立铣刀,主轴转速3 500 r/min,粗加工进给速度为1 200 mm/min,精加工进给速度为900 mm/min,铣削深度为17 mm,工件内拐角处用Φ8 的立铣刀清角加工,铣削中采用冷却液进行冷却,由于本工件是多腔体的薄壁壳体件,所以铣削时采用小进给量、多腔体奇偶顺序、内环分层铣削的工艺方法,目的尽量减小由切削力产生的工件加工变形。精度要求为最大变形在0.05 mm 以内,采用方案F 进行装夹,同样按仿真的方法选取3 条线,测量加工后零件在这3 条线上对于节点位置的变形值,绘制出实验变形折线图6.

图6 实验变形折线图Fig.6 Experimental deformation line charts

通过与仿真变形折线图比对,可以看出装夹变形与加工实验后的变形趋势相近,这是由于装夹是影响工件变形的一个重要因素,工件变形还受切削力等诸多因素的影响,且实验结果最大变形为0.048 mm,平面度满足精度要求,证明此装夹方法可以有效控制工件变形。

5 结论

本文利用有限元法分析了在集中载荷与均布载荷作用下,装夹位置、装夹顺序及加载方式对薄壁壳体零件产生变形的影响,研究结果表明

1)在集中载荷作用下,增大装夹位置间距,先在刚性较好的表面夹紧,夹紧力分步施加为较优方案。

2)在相同装夹位置、装夹顺序、加载方式下,施加均布载荷优于施加集中载荷。

3)针对本文研究的薄壁壳体件,当夹紧力一定且夹紧力间距为垫铁长度一半时,选用的垫铁厚度最薄,并能将作用在垫铁上的集中载荷转化为工件上的均布载荷。

通过实验验证分步施加均布载荷的方法有效控制了薄壁壳体零件的变形,满足平面度要求,此方法对类似形状薄壁零件的装夹具有理论指导价值与工程实践意义。

References)

[1] 郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].航空学报,2001,22(5):424-428.ZHENG Lian-yu,WANG Shu-chun.Approaches to improve the process quality of thin-walled workpiece in NC machining[J].Acta Aeronautica Et Astronautica Sinica,2001,22(5):424-428.(in Chinese)

[2] 秦国华,吴竹溪,张卫红.薄壁件的装夹变形机理分析与控制技术[J].机械工程学报,2007,43(4)211-216.QIN Guo-hua,WU Zhu-xi,ZHANG Wei-hong.Analysis and control technique of fixturing deformation mechanism of thinwalled workpiece[J].Journal of Mechanical Engineering,2007,43(4):211-216.(in Chinese)

[3] 吴玉光,张坤明.孔系组合夹具夹紧方案自动规划方法[J].计算机集成制造系统,2006,12(1):100-104,153.WU Yu-guang,ZHANG Kun-ming.Automatic clamp planning approach for holes-system modular fixture system[J].Computer Integrated Manufacturing Systems,2006,12(1):100-104,153.(in Chinese)

[4] 董辉跃,柯映林.铣削加工中薄壁件装夹方案优选的有限元模拟[J].浙江大学学报:工学报,2004,38(1):17-21.DONG Hui-yue,KE Ying-lin.Finite element simulation for optimal clamping scheme of thin-walled workpiece in milling process[J].Journal of Zhejiang University:Engineering Science,2004,38(1):17-21.(in Chinese)

[5] Ratchev S,Liu S,Huang W,et al.An advanced FEA based force induced error compensation strategy in milling[J].International Journal of Machine Tools and Manufacture,2006,46:542-551.

[6] Deng H Y Melkote,Shreyes N.Determination of minimum Clamping forces for dynamically stable fixturing[J].International Journal of Machine Tools and Manufacture,2006,46(7-8):847-857.

[7] Necmettin,Kaya.Machining fixture locating and clamping Position optimization using genetic algorithms[J].Computers In Industry,2006,57(2):112-120.

[8] Wang Y,Xie J,Gindy N.A parametric FEA system for fixturing of thin-walled cylindrical components[J].Journal of Materials Processing Technology,2008,205:338-346.