大型电力变压器及套管振动台抗震试验研究

曹枚根,周福霖,谭 平,范荣全,卢智成,张雪松

(1.中国电力科学研究院,北京 100055;2.广州大学 广东省地震工程与应用技术重点实验室,广州 510405;3.四川省电力公司,成都 610041)

变压器是电力系统结构型式最为复杂、最为核心的电气设备之一。变压器一般由油箱、器身(绕组和铁心)、套管、油枕、散热器等组成,变压器油箱内部充满了绝缘油。随着电压等级及变电容量的提高,变压器的结构型式越来越复杂,电压等级越来越高,变压器的自身振动与地震成为影响变压器正常运行的重要因素,国内外开展了大量的变压器振动监测与治理研究[1]。而有关文献资料表明[2,3]:变压器在地震中的破坏表现多样,灾后的恢复难度大,因此提高变压器的抗震能力是提高电力系统的抗震安全的重点环节。据对汶川地震变压器损坏的不完全统计[2](表1),110 kV及以上主变压器受损109台,其中500 kV变压器损毁3台、220 kV变压器损毁40台、110 kV变压器损毁66台,而因套管损坏导致变压器无法正常工作的各电压等级的变压器共有73台。可见中、高压套管的断裂、套管与法兰脱离、错位或漏油是变压器破坏或失效的一个重要原因,见图1,大多数变压器的漏油都是由于套管的损坏引起的,因此提高变压器套管的抗震能力是非常有必要的。

表1 5.12汶川大地震变压器损毁统计Tab.1 Transformer seismic damage statistics in 5.12 Wenchuan earthquake

图1 汶川地震中变压器套管破坏现象Fig.1 Transformer bushing seismic damage in 5.12 Wenchuan earthquake

由于大型电力变压器结构复杂,体型庞大,重量重等特点,以现有的振动台试验条件的限制,开展真型变压器振动台试验研究的困难比较大。日本东京电力公司(1993年)设计了一台275 kV缩比例(1:2)、重量为35 t钢箱混凝土变压器试验模型,套管采用一支140型,重量为515 kg的真型套管进行振动台地震模拟试验,主要验证所设计的摩擦消能减震的减震效果[3]。日本关西电力公司(1996年)为了验证锚固螺栓破坏过程,在振动台上进行了一台22 kV,容量为150 kVA,重量为1.6 t的小型变压器的试验[5]。日本Bridgestone公司与美国California大学Irvine分校的研究人员[6,7]为了验证所设计的两套隔震减震系统的减震效果,在台湾国家地震研究中心开展了变压器框架模型及真型套管的振动台试验研究。此外美国太平洋地震研究中心(PEER)的研究人员[8-10]针对变压器套管本身的抗震能力进行多项振动台试验研究,并将成果体现在变电站抗震设计推荐规程(IEEE693-2005)中。国内开展变压器及套管的振动台试验研究较少,哈尔滨工程大学李子国与沈阳变压器研究所郭振岩等[11,12]开展了一台型号为S7-200/10的10 kV小型变压器的振动台试验研究。从已有的有关变压器抗震试验的文献来看,所开展的振动台试验变压器模型或规模与真型电力变压器有较大的差别,对结构进行了较大的简化,很难真实并准确地重演变压器-套管体系的地震响应特性,相关结论还有待进一步研究。为此,本文结合国内大型电力变压器的真实结构特点,设计了一台单相电力变压器油箱、器身及油枕模型,并安装两极500 kV、220 kV真型套管。开展变压器~套管体系的动力特性研究,探析变压器油箱本体的加速度放大系数,套管等关键部位的加速度、位移、应力或应变等地震响应特点及其抗震能力薄弱环节。为改进变压器-套管体系的抗震设计,提高其抗震能力提供参考。

1 变压器抗震能力考核水平的划分

目前,中国关于变压器及套管的抗震设计与振动台试验考核原则主要是参照我国建筑抗震设计规范,即根据工程建设所在地的设防烈度来进行产品和工程的抗震设计。变压器及套管和其它电气设备一样,使用前其工程所在地未知,如仅用设防烈度的概念来指导设计是不科学的。国外如美国(IEEE Std.693-2005)、日本(JEAG 5003-1998)对电气设备的抗震设防是不以区域划分的,而是仅从电气设备本身所具有的抗震能力上做出规定。因此,可从经济性、通用性和标准化等方面综合考虑,将变压器及套管等电气设备的抗震设计或抗震能力验算统一抗震设计条件,采用统一的抗震标准,利于产品的标准化,从而提高变压器及其它电气设备的抗震能力。

考虑我国现有的经济技术水平,结合国内外有关电气设备抗震设防的思想,本文将变压器及套管的抗震能力划分三个等级[13],分别为普通抗震能力考核水平、中等抗震能力考核水平和高等抗震能力考核水平。普通抗震能力考核水平是指历经加速度峰值(PGA)为0.20 g的实震记录或人工地震波,或0.15 g共振拍波的抗震能力考核水平;中等抗震能力考核水平是指历经加速度峰值为0.40 g的实震记录或人工地震波,或0.30 g共振拍波的抗震能力考核水平;高等抗震能力考核水平是指历经加速度峰值为0.60 g的实震记录或人工地震波,或0.40 g共振拍波的抗震能力考核水平。

2 试验模型

试验变压器及套管体系如图2所示,主要由变压器油箱、底座、模拟器身、油枕、油及500 kV、220 kV真型套管组成,各组成部分的装配与实际运行变压器一致。该变压器结构外形尺寸为:长3.524 m,宽2.424 m,高3.172 m,试验变压器及套管体系的装配总重为45.315 t。

变压器套管分别采用500 kV和220 kV油浸纸电容式变压器真型套管各一根,分别通过法兰盘安装在高压升高座和低压升高座上,安装角度分别为12°和30°,套管内注满绝缘油。图2中的④、⑤分别为500 kV和220 kV真型套管的外形结构。

变压器器身主要包括铁心与绕组,通过定位装置固定在变压器油箱的底板上,且其本身的抗震性能较好,对变压器整体来说,可仅考虑其质量效应。一般来说,真型变压器的器身较重,地震作用下器身结构固定在油箱底部,主要起到压重的作用,器身与油箱周围仅通过液体接触,且由于油箱本身的刚度较大,器身重量对整体变压器的地震响应影响较小。但为了尽量反映真实结构的结构布局并考虑地震作用下油箱的稳定性,本次试验设计了一个密封的铁箱加铁配重的方式模拟器身,模拟器身及配重总重为11.538 t,其中铁配重为 10.4 t。

变压器的油箱和储油柜内部填充满绝缘油,均匀地分布在变压器油箱和储油柜内部,质量分布均匀,作为一种流动的介质与箱壁发生相互的作用,在地震作用下,对变压器的动力性能有一定的影响。虽然变压器油与水的运动粘度有较大的差距,但对于箱壁来说,都是一种高流动的流体,且油箱内是灌满了水的。对于模拟变压器整体抗震性能时来说,主要利用其体积和质量的分布来等效其结构特点。此外振动台试验时,充油困难,处理不方便。因此本试验用自来水代替绝缘油,模拟油箱的液体边界。

图2 500 kV变压器试验模型装配图Fig.2 assembly sketch of 500 kV transformer test model

本次试验在国家建筑工程质量监督检验中心的MTS 6 m×6 m三向六自由度大型地震振动台上进行。振动台的标准负荷为60 t,标准负荷下X、Y、Z三个方向的允许输入加速度分别为 ±1.5 g、±1.0 g、±0.8 g。图3为500 kV变压器-套管体系振动台试验时的情景。试验时在变压器油箱的底部、顶部,油枕、升高座及套管的顶部等关键部位设置加速度传感器,测试地震输入时关键部位的加速度、位移响应;在500 kV、220 kV套管根部瓷件上设置应变片,测试套管根部的应变响应。通过对响应输出研究变压器-套管体系的地震响应特点及套管的抗震性能。限于篇幅,本文重点研究油箱底部(BT)、油箱顶部(TT)、220 kV套管顶部(T22B)及500 kV套管顶部(T5B)的加速度、位移响应及套管根部的应变等值。

图3 500 kV变压器-套管体系振动台试验情景Fig.3 500 kV transformer and bushings system installed on shaking table

3 地震动输入及频谱特性

根据变压器结构体系的动力特性,试验选用了三类地震波对变压器及套管进行抗震试验。试验时分别按照X与Y单向输入地震波,通过对地震波调幅到普通与中等抗震能力考核水平的加速度幅值,开展变压器普通与中等抗震能力考核水平的地震模拟试验。

第一类是Taft波、汶川地震什邡八角台波实震记录。Taft波(1952,Taft,Kern County)是 1952 年7 月 21日在美国加州克恩县发生M=7.7级地震中的实震记录。该记录的主要周期范围为0.25 s-0.70 s。谱加速度最大值为0.55 g,加速度反映谱峰值点对应的周期为0.45 s,并包含有较多稍长周期的波。

什邡八角台波是2008年5.12汶川大地震在理县什邡八角台采集到的实震记录(中国地震局工程力学研究所),什邡八角台波波形频谱比较丰富,比较适用于测试高频结构体系的抗震性能。

第二类是人工合成地震波。人工波是按照GB50260-1996《电力设施抗震设计规范》设计反应谱拟合而成,其中amax取值0.45 g,Tg取值0.35 s(Ⅱ类场地,第一分组),相当于中硬场地的情况,阻尼比取2%。

第三类是共振拍波。根据变压器套管X、Y向的自振频率拟合而成,由5个正弦共振拍波组成,每拍5周,拍间隔为2 s。

4 试验结果及分析

本文首先采用白噪声激励对大型电力变压器-套管体系进行动力特性探测,X、Y向依次输入白噪声随机波信号以探查系统动态特性;根据油箱和套管顶部的加速度功率谱曲线,可采用半功率点法,测定结构的阻尼比。白噪声的频率范围为0.5 Hz~48 Hz,加速度半峰值为0.05 g~0.07 g,持续时间均为120 s。其次是X、Y向输入什邡波、Taft波、人工波及共振拍波,开展了普通、中等抗震能力考核水平的抗震试验,分析了变压器及套管的加速度、位移及应变等地震响应特点,探讨了变压器及套管体系的抗震性能及薄弱环节。

4.1 动力特性探测结果

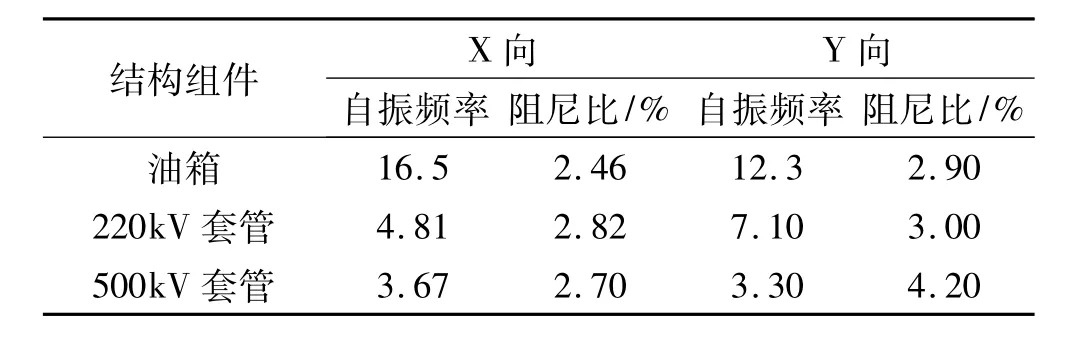

表2列出了振动台试验前,变压器油箱及套管的自振频率与阻尼比。变压器油箱本体的X、Y向自振频率分别为16.5 Hz和12.3 Hz,整体刚度较大。在经历多次抗震试验后,油箱整体的频率没有下降,表明变压器油箱震后结构没有出现损坏,刚度没有下降;振动前后油箱本体X向的平均阻尼比为2.31%,Y向的平均阻尼比为2.85%,阻尼比变化不大;500 kV套管的X、Y向自振频率分别为3.67 Hz和3.30 Hz,振动前后套管X向的平均阻尼比为3.22%,Y向的平均阻尼比为3.77%,阻尼比变化不大;220 kV套管的X、Y向自振频率分别为4.81 Hz和7.10 Hz,振动前后套管X向的平均阻尼比为2.98%,Y向的平均阻尼比为3.44%,阻尼比变化不大。

表2 变压器油箱及套管的自振频率与阻尼比Tab.2 the natural frequency and damping ratio of 500 kV transformer and bushings

表3 X、Y单向地震输入时加速度响应峰值及放大系数(PGA=0.20 g)/gTab.3 Acceleration response peak value and magnification factor subjected to X,Y 1D earthquake wave(PGA=0.20 g)/g

表4 X、Y单向地震输入时加速度响应峰值及放大系数(PGA=0.4/0.3g)/gTab.4 Acceleration response peak value and magnification factor subjected to X,Y 1D earthquake wave(PGA=0.4/0.3g)/g

4.2 加速度时程响应分析

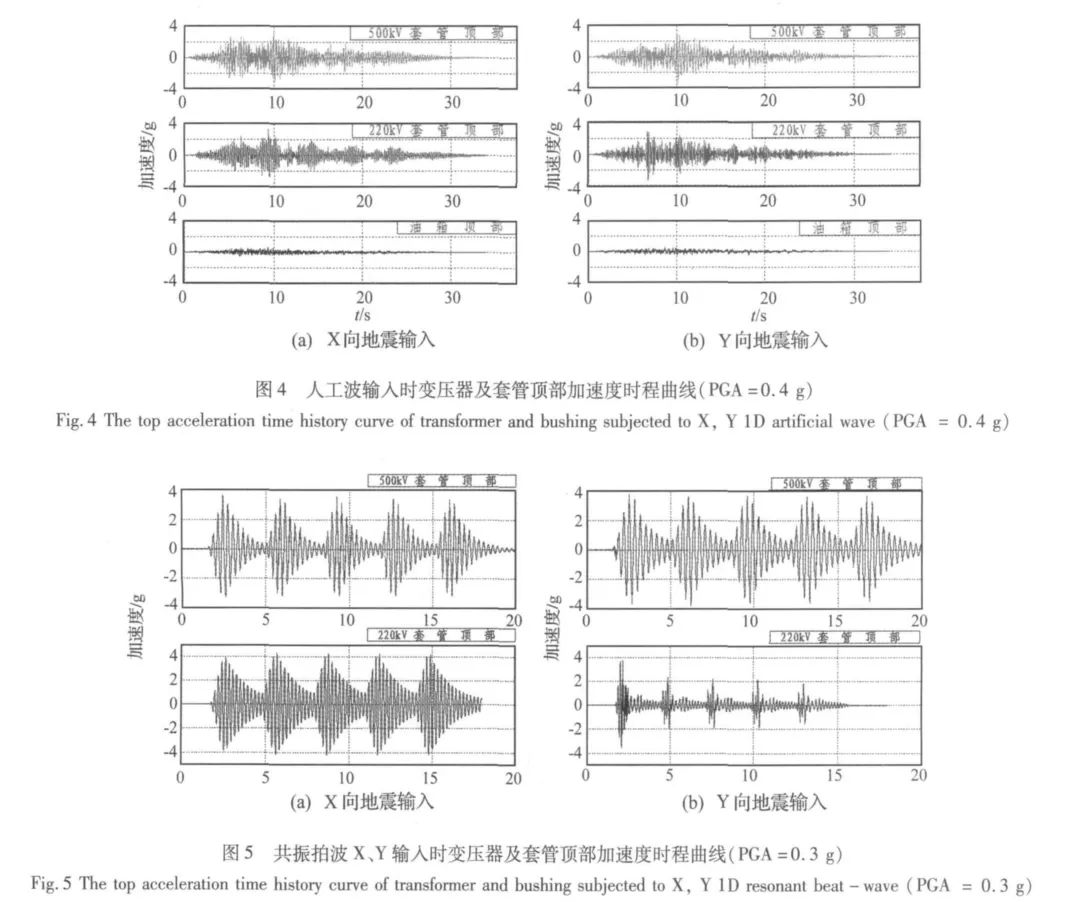

试验测试了各种工况下的变压器及套管等关键部位的加速度时程曲线。表3、表4分别为X、Y单向地震输入时各测点的加速度反应时程的峰值及加速度放大系数,图4为中等抗震能力考核水平时,人工波X、Y单向输入时变压器及套管顶部加速度时程曲线,图5为X、Y单向输入以变压器套管基频拟合的中等抗震共振拍波时,220 kV、500 kV套管顶部的加速度时程曲线。

分析上述图表,可得到以下几点有关变压器-套管体系加速度响应特点:

(1)在单向实震记录与人工地震波输入下,油箱顶部X向的综合平均放大系数为1.30,最大值为1.54;油箱顶部Y向的综合平均放大系数为1.22,最大值为1. 33;220 kV套管顶部X向的综合平均放大系数为8.42,最大值为10. 46;220 kV套管顶部Y向的综合平均放大系数为6.87,最大值为10. 43;500 kV套管顶部X向的综合平均放大系数为8.42,最大值为11. 20;500 kV套管顶部Y向的综合平均放大系数为8.34,最大值为10.12。可见,由于油箱本体的刚度较大,自振频率较高,远离了普通地震波的卓越频率,因此,油箱本体的放大系数不是很大,可综合取加速度放大系数为1.50。而从220 kV、500 kV套管顶部的加速度放大系数可知,套管的综合加速度放大系数较大,主要是因为套管的自振频率与各类地震波的主要频率较为接近,在地震中可放大其加速度响应,容易在地震中遭到破坏。

(2)输入500 kV套管自振频率的共振拍波时,500 kV套管顶部综合平均加速度放大系数X向为13.06,Y 向为12.82;输入 220 kV 套管自振频率的共振拍波时,220 kV套管顶部综合平均加速度放大系数X向为14.24,Y向为15.84。在输入变压器套管自振频率拟合的共振拍波时,套管的加速度响应放大系数较大,220 kV套管的在普通抗震能力考核时Y向的放大系数最大值达到了19.11。从图5(b)220 kV套管顶部的加速度时程曲线可知,当输入220 kV套管中等抗震能力考核Y向共振拍波时,经历第一个正弦共振拍波后,220 kV套管根部断裂,而后其加速度出现较大衰减。

(3)随着各地震波加速度输入峰值的增大,各关键部位的加速度放大系数有降低的趋势,中等抗震能力考核水平时的加速度放大系数普遍小于普通抗震能力考核水平。可见,变压器结构的加速度响应不仅以地震波的选择有关,不同地震波具有不同的频谱特性,其地震响应也有较大的差别,且随着各地震波输入的幅值的增加,其加速度响应表现出明显的非线性,变压器各关键部位的加速度放大系数具有普遍降低的趋势。

4.3 位移时程响应分析

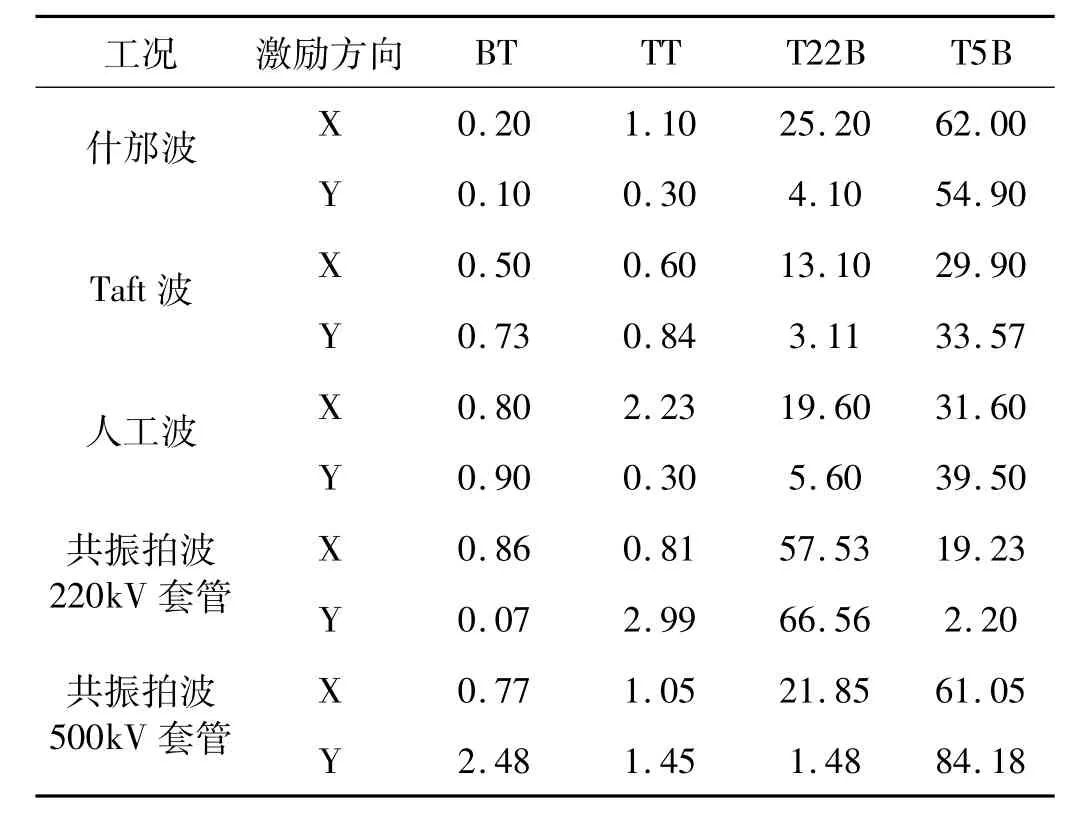

将各种工况下的变压器及套管关键部位的加速度时程曲线通过二次积分可得到相应的位移时程曲线。表5、表6分别为X、Y单向地震输入时各测点的位移反应时程的相对峰值,图6为中等抗震能力考核水平时,人工波X、Y单向输入时变压器及套管顶部绝对位移时程曲线,图7为X、Y单向输入以变压器套管基频拟合的中等抗震共振拍波时,220 kV、500 kV套管顶部的绝对位移时程曲线。

表5 地震输入时变压器相对位移响应峰值 (PGA=0.20 g)/mmTab.5 Displacement response peak value subjected to X,Y 1 earthquake wave(PGA=0.20 g)/mm

表6 地震输入时变压器相对位移响应峰值 (PGA=0.4/0.3 g)/mmTab.6 Displacement response peak value subjected to X,Y 1D earthquake wave(PGA=0.4/0.3g)/mm

分析上述图表可知:在普通与中等抗震能力考核时单向输入各类地震波,油箱顶部位移相对峰值较小,综合平均值为0.975 mm,可见油箱本体的刚度较大,地震时油箱本体的位移较小。

在实震记录与人工波作用下,220 kV套管顶部的X向位移大于Y向位移,普通抗震能力考核时,X向平均位移为10.57 mm,Y向平均位移为2.71 mm;中等抗震能力考核时X向平均位移为19.30 mm,Y向平均位移为4.27 mm。500 kV套管顶部的X向与Y向位移相差无几,普通抗震能力考核时,X向与Y向综合平均位移为24.4 mm;中等抗震能力考核时,X向与Y向综合平均位移为41.9 mm,最大值为什邡波X向输入时,套管顶部的位移达到了62.0 mm。

而在变压器套管共振拍波输入时,套管顶部的位移相对峰值较大,普通抗震能力考核时,220 kV套管顶部的位移达到了66.57 mm,500 kV套管顶部的位移达到了66.26 mm;中等抗震能力考核时,220 kV套管顶部的位移达到了66.56 mm,500 kV套管顶部的位移达到了84.18 mm,此时,从图7(b)也可知220 kV套管Y向共振拍波输入时,由于达到了220 kV套管的位移极限,套管根部变形过大,致使套管根部断裂。

4.4 应变时程响应分析

大量的变压器及套管的地震灾害表明,因套管根部的应力应变过大,导致套管断裂或漏油,是引起大型电力变压器破坏或功能失效的重要原因。因此在考核变压器及套管体系的抗震能力时,对套管根部的应力应变的考核是验证其抗震能力的重要手段。本次试验测试了各种工况下的变压器及套管根部等关键部位的加速度时程曲线。表7为X、Y单向地震输入时变压器套管根部各测点的应变反应时程峰值的最大值,图8为中等抗震能力考核水平时,什邡波X、Y单向输入时套管根部的应变时程曲线,图9为X、Y单向输入以变压器套管基频拟合的共振拍波中等抗震考核时,220 kV、500 kV套管根部的应变时程曲线。

表7 地震输入时变压器套管根部应变反应峰值/μsTab.7 Strain response peak value subjected to X,Y 1D earthquake wave/μs

图8 什邡波输入时套管根部应变时程曲线(PGA=0.4 g)Fig.8 The bottom strain time history curve of bushings subjected to X,Y 1D Shifang wave(PGA=0.4 g)

分析上述图表可知:

(1)在普通抗震能力考核水平的实震记录与人工波作用下,220 kV、500 kV套管根部X向应变峰值的最大值分别为 63.9με,114.3με;Y 向应变峰值的最大值分别为 60.6με,175.9με。峰值为 0.2g的套管共振拍波输入时,220 kV、500 kV套管根部X向应变峰值分别为 112.3με、195.2με;Y 向应变峰值分别为 125.8με、274.6με。测试得到的应变值均小于变压器套管的允许应变(350με),因此,本次试验用的 220 kV、500 kV变压器套管具有普通抗震能力考核水平的抗震能力。

(2)在中等抗震能力考核水平的实震记录与人工波作用下,220 kV、500 kV套管根部X向应变峰值的最大值分别为135.1με,232.3με;Y向应变峰值的最大值分别为 105.9με,359.4με。峰值为 0.3 g 的套管共振拍波输入时,220 kV、500 kV套管根部X向应变峰值分别为 176.9με、268.1με;Y 向应变峰值分别为 194.7με、371.0με。虽然220 kV 套管在地震作用下其应变值没有超过允许应变,但在峰值为0.3 g Y向输入时,图9(b)套管的根部应变曲线也表明套管根部发生断裂;500 kV套管在地震作用下其应变超过允许应变值,试验时虽然没有出现套管断裂现象,但套管根部漏油现象严重。因此,本次试验用的220 kV、500 kV变压器套管不具有中等抗震能力考核水平的抗震能力。

图9 共振拍波输入时套管根部应变时程曲线(PGA=0.3g)Fig.9 The bottom strain time history curve of bushings subjected to X,Y 1D resonant beat-wave(PGA=0.3 g)

5 结论

(1)本文首先提出了变压器抗震能力考核水平的划分方法,提出了仅从变压器及套管抗震能力角度考虑,不以区域设防烈度为抗震设计目标,将变压器及套管等电气设备的抗震能力划分为普通、中等和高等三个等级的基本抗震能力考核水平。三等级变压器抗震能力考核水平统一了变压器等电气产品的抗震条件,利于产品的标准化,从而提高变压器等电气设备的抗震能力。

(2)变压器油箱本体的刚度较大,各类地震作用下对输入加速度的动力放大系数约为1.50。日本和我国现行规范规定变压器及基础的综合动力放大系数取2.0,可见该值是较为合理的。由于变压器套管的自振频率基本在1 Hz-10 Hz,与地震记录和人工波的卓越频率较为接近,因此其加速度动力放大系数较大,尤其是输入套管的共振拍波时,其加速度动力放大系数可达到19.11。这也是大量变压器套管在多次地震中发生破坏的重要原因之一。

(3)变压器油箱本体的位移较小。但对变压器套管来说,在地震作用下,尤其共振拍波输入时,套管的峰值相对位移较大。由于套管顶部有导体与其它设备相连,设计时应充分考虑套管的位移并采取相应的措施,防止变电站相互连接设备之间的非同相位运动把套管或其它电气设备拉扯坏。

(4)地震作用下变压器套管的根部应变是表征套管抗震能力的重要参数。从本文试验分析看,所测试的220 kV、500 kV套管具备普通抗震考核水平的抗震能力,不具备中等抗震考核水平的抗震能力,试验中500 kV套管出现根部漏油,而220 kV套管出现根部断裂。因此采取传统抗震加固措施或适用的减震技术,提高大型电力变压器及套管的抗震能力,很有必要。

[1]张雪冰,饶柱石,塔 娜,等.变压器油箱振动功率流研究[J].振动与冲击,2009,28(5):188 -191.

[2]国家电网公司科技部.汶川8.0级地震电网受灾情况调研及初步分析报告[R],2008.6.

[3]周世平.5.12汶川大地震变压器损坏情况分析[J].湖北电力,2008,32(4):1-4.

[4]卫万采.日本东京电力公司的抗震技术简介[J].华东电力,1993,2:50 -52.

[5] Kagemamori K,Yamaguchi H,et al,impact of the great hanshin earthquake on substation equipment and possible countermeasures[J],CIGRE symposium 1996:23 -111.

[6]刘季宇,罗俊雄,卢睿先,等.隔震供电变压器之耐震试验与系统识别[J].地震工程与工程振动,2001,21(4):109-116.

[7]Murota N,Feng M Q,Liu G Y.Earthquake Simulator Testing of Base - Isolated Power Transformers[J].IEEE Transactions on Power Delivery,2006,21(3):1291 -1299.

[8]Amir S G,Andrew S W,et al.Seismic evaluation of 550 kV porcelain transformer bushings[R].PEER Report,1999,10.

[9] Amir S G,Juan W C,et al.Seismic evaluation of 196 kV porcelain transformer bushings[R].PEER Report,1998,5.

[10] Matt H,Filiatrault A.Seismic qualification requirements for transfomer bushings[R].PEER Report,2004,5.

[11]李子国,景丽英.S7-200110型变压器抗震分析[J].地震工程与工程振动,1997,17(4):99-105.

[12]郭振岩.变压器抗地震性能研究[J].变压器,2005,42(8S):13-31.

[13]曹枚根,周福霖,谭 平,等.地震作用下断路器动力时程分析及阻尼效应研究[J].高压电器,2010,46(7):27-35.