某隧道斜井挑顶施工方案

苏 成

(中铁二局,四川成都610031)

1 工程概况

玄真观山隧道位于四川盆地北东部的广元市元坝区太公镇和张家乡境内,隧道进口紧邻母家角双线大桥,出口接熊家咀双线中桥。隧道全长7 447 m,线路纵坡-4.5‰,设计时速200 km/h客货共线电气化双线单洞型式隧道,道床结构部分为双块式无碴道床,轨道结构高度515 mm;其余采用有砟道床。玄真观隧道正洞施工长度2 779 m,其中Ⅲ级围岩2 229 m、Ⅳ级围岩550 m。

斜井与线路左线相交,交角53°17'44″,长度429.7 m,其中Ⅲ级围岩302.7 m、Ⅳ级围岩60 m、Ⅴ级围岩67 m。采用双车道无轨运输断面形式,路面净宽720 cm,路面与拱顶间净高600 cm,井身最大纵坡10.4%。斜井洞口路面高程648.40 m,与正洞相交处路面高程609.98 m。

设计勘察中对本隧道深孔探测显示有天然气逸出,隧道开挖到裂隙区时,天然气可能随机不均匀的涌出。本隧为低瓦斯隧道。

2 施工方案

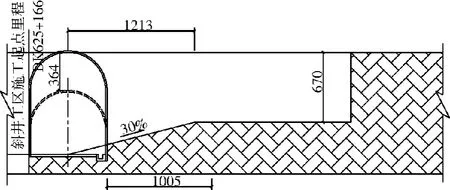

斜井与正洞相交段围岩级别为Ⅲ级,整体性较好,斜井按设计坡度进入正线后,采用爬坡导洞进入正洞顶部,形成正台阶施工断面后反向挑顶扩大形成隧道正式断面的施工工艺。

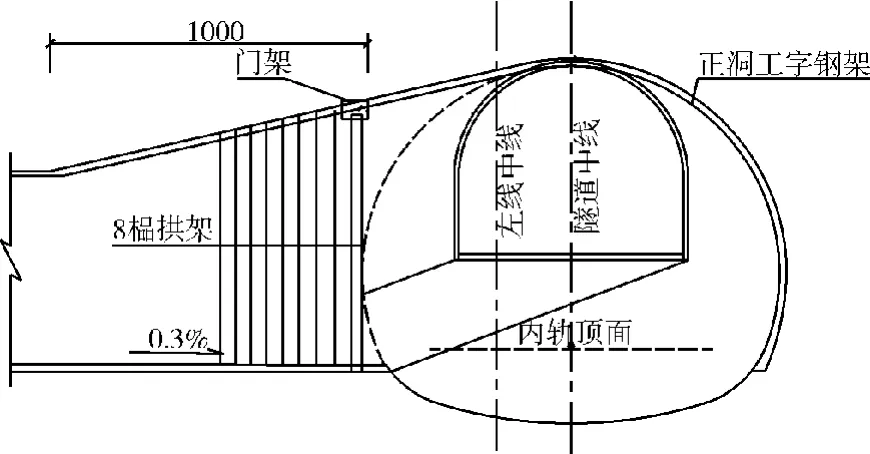

在斜井上台阶开挖支护到正洞开挖轮廓线交界处后,首先在斜井口施作门式钢架,然后在斜井与正洞交叉口处按照斜井断面形式,沿R=17 m圆曲线转入正洞中线位置,以30%的坡度快速爬坡到正洞上台阶施工断面。向前施工10 m创造出施工空间后,再按照正洞的设计断面反向开挖,边挖边拆除爬坡导坑临时支护,直至跨过斜井范围,完成斜井向正洞的过渡(图1)。

交叉口正洞内开挖纵断面

交叉口加强平面

A-A截面

图1 斜井挑顶施工

3 施工方法

3.1 斜井至正洞过渡段的开挖

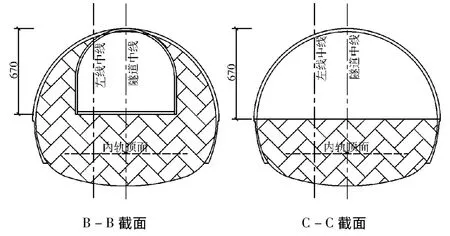

过渡段采用上下台阶开挖,支护后转入正洞导坑施工。当斜井开挖掌子面距正洞10 m位置,由斜井向正洞方向上挑斜井中线拱顶纵坡,斜井底板中线纵坡不变,底板标高按设计控制,斜井开挖断面逐渐扩高,形成喇叭口。与正洞相交时,斜井中线拱顶与正洞中线拱顶齐平(图1A-A截面)。进入正洞前,在斜井掌子面向正洞打超前地质钻,探明正洞内地质情况。

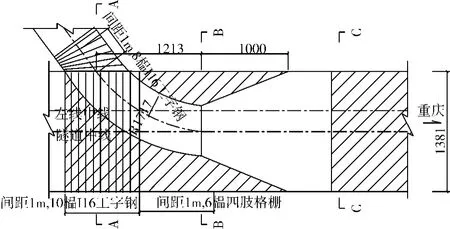

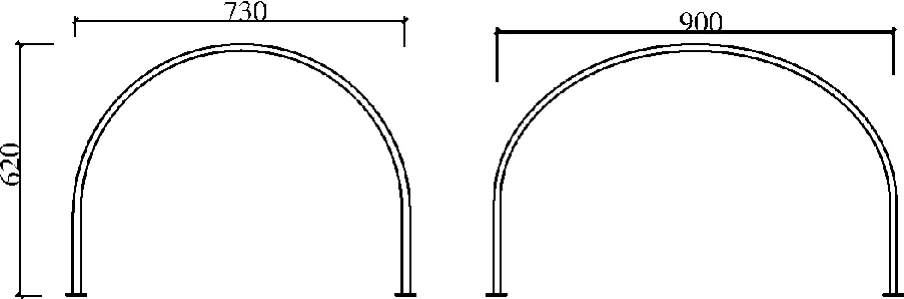

3.2 斜井至正洞过渡段的支护措施

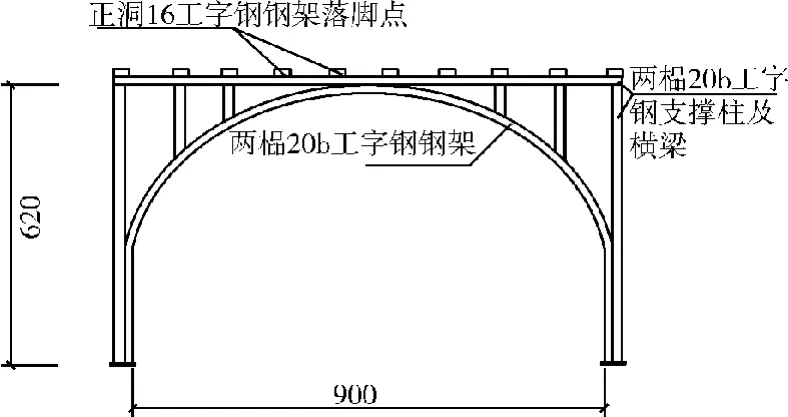

斜井与线路左线相交于 DK625+170,交角53°17'44″,根据斜井与正洞相交角度,以间距1.0 m间距安装8榀I20b工字钢异型钢架,完成由垂直于斜井中线到平行于正洞中线的过渡。该段支护参数为C30喷射混凝土,喷射厚度25 cm,锚杆3.5 m,间距1.2 m×1 m(环×纵),Φ6钢筋网,网格间距20 cm×20 cm。在XJDK0+5.62(斜井与正洞开挖轮廓线交界处安装两榀I20b工字钢门架,门架横梁为正洞钢架提供落脚平台(图2)。

8根Ⅰ16工字钢拱架渐变

图2 门架图

3.3 斜井进入正洞内导洞施工方法

当斜井施工至与正洞边墙相交断面时,以半径R=17 m的圆曲线转入正线垂直正洞开挖,曲线长16 m,开挖断面宽度为7.2 m,高度6.7 m,其支护参数为:C25喷射混凝土,喷射厚度25 cm,锚杆3.5 m,间距1.2 m×1 m,Φ6钢筋网,网格间距20 cm×20 cm。

完成爬坡后,按照线路设计坡度向大里程侧以Ⅲ级围岩加强复合衬砌(加宽40 cm)开挖方法和支护参数,上半断面逐渐扩大,扩大完成后,向前再施工10 m,按Ⅲ级围岩加强复合衬砌参数封闭其工作面。

3.4 反向开挖及支护

封闭工作面后,反向向小里程侧进行扩挖,拆除原爬坡导洞的支护参数,直至达到正洞断面。随挖随支护,在DK625+170.7~DK625+180.7段围岩支护参数采用6榀四肢格栅到墙脚,间距1 m,C25喷射厚度23 cm,在拱墙位置设置Φ6钢筋网,网格间距20 cm×20 cm;在DK625+170.7~DK625+161.7段施工采用10榀I16工字钢,间距1 m,C25喷射厚度23 cm,在拱墙位置设置Φ6钢筋网,网格间距20 cm×20 cm。为减少烟尘在斜井与正洞交叉口聚集,正洞向小里程反向施工DK625+166即停止开挖,待进口工区与斜井工区贯通时,再开挖DK625+150~DK625+166段。

3.5 正洞仰拱施工

正洞落底后要及时进行正洞仰拱施工,以便初期支护与仰拱尽早成环,确保施工安全。

3.5 完善医疗保险制度,提供社会支持 随着我国医疗卫生体制改革的不断深化,人们开始拥有不同类型的医疗保险,这为缓解“看病难、看病贵”问题起到了积极的作用。对于部分车祸患者,因其不能享受医保,经济压力也为患者本人及照顾者带来深深的困扰。重症颅脑外伤患者大多带有程度不等的后遗症,后期的康复训练和生活照料还需要投入大量的人力物力。责任护士在患者放弃治疗时,可积极调动患者尽可能多的支持系统,并联系当地2级医院或社区卫生服务中心,为患者进行后续治疗,并请医师告知对方医护人员治疗护理的重点。

3.6 洞内拼装模板台车

先向DK625+150~+170落底,迅速施工仰拱。等到下半断面施工至DK625+230时开始拼装二衬模板台车,在洞内拼装台车时采用卷扬机与5 t手拉葫芦进行吊装作业。二衬台车长度12 m,在DK625+150~+170段拱顶打入径向锚杆,锚杆端部焊接封闭型挂钩,在该处顶部开挖半径为7.5 m,保证顶模板安装位置与开挖岩层间有1.2 m的起吊空间。

3.7 三叉口二衬施工

斜井作为斜井工区的施工通道,在三叉口处斜井二衬暂时不浇筑,自斜井洞口边缘浇筑正洞二衬。斜井与正洞相交处正洞二衬,等到斜井工区施工完毕后,立模浇筑混凝土,混凝土从隧道进口运进浇筑。

4 施工注意事项

(1)为保证钢架垂直稳固,施工中钢架基脚应落在坚实基岩上,必要时挖槽就位。与托梁焊接,除对焊外,还应四面帮焊,确保接头的钢度和强度。条件允许时,接头最好采用角钢连接板,便于混凝土全面握裹。

(2)钢架平面垂直于隧道中线,倾斜不大于2°;钢架的任何部位偏离铅垂面不大于5 cm。

(3)为增强钢架的整体稳定性,应将钢架与纵向连接筋、结构锚杆、定位系筋和锁脚锚杆焊接牢固。

(4)正洞初期支护钢架和棚架支护要连接紧密,要求混凝土楔形垫块或短工字钢顶紧,喷混凝土回填密实。

(5)为了减少正洞产生的瓦斯含量浓度,在三叉口拱顶埋设一个7 kW的风扇进行通风。

5 监控量测

6 质量控制

(1)严格遵守铁路隧道施工的各项技术规范及验收标准。

(2)由于施工断面较大且结构复杂,施工中应严格控制开挖循环进尺,同时必须按设计钢架间距设置,及时施做锚杆、钢筋网、喷射混凝土,使支护尽快成形。

(3)在条件允许的情况下应尽早施做仰拱混凝土,使支护闭合成环。

(4)对喷混凝土骨料级配、含泥量及外加剂质量严格把关,坚持每批进料均抽检,不合格品坚决清理出场。拌制时严格按配合比计量,缩短运输存放时间,随拌随用(一般加速凝剂混凝土不超过30 min)。

(5)钢构件下料按1∶1大样为准,加工尺寸准确,无扭曲、翘曲现象,应尽量减少热变形;严把焊点强度关。

7 安全措施

(1)加强全员安全意识教育,交叉施工地段设调度员加强调度。

(2)正洞开挖时要采取控制爆破或弱爆破,防止对已形成的临时支护造成破坏。

(3)由于作业空间狭小,且斜向上爆破作业,开挖时设专人观察围岩变化,及时排除危石。

(4)严格火工品管理,坚持审批签字手续。

(5)加强洞内外三管两线的管理,防止漏电、漏风伤人。

(6)加强机械保养维修,降低机械噪声及废气排放,改善作业环境。