基于塑性应变场单曲率面板材激光热成形工艺研究

石永军 刘衍聪 胡 俊

1.中国石油大学(华东),东营,257061 2.上海交通大学,上海,200240

基于塑性应变场单曲率面板材激光热成形工艺研究

石永军1刘衍聪1胡 俊2

1.中国石油大学(华东),东营,257061 2.上海交通大学,上海,200240

为了实现单曲率面板材的高精度激光热成形,提出一种基于塑性应变场进行工艺规划的方法。该方法首先通过有限元分析获得单曲率型面板材弯曲变形所需要的塑性应变场,基于塑性应变场进行路径规划,利用工艺参数与残余塑性弯曲应变基本关系数据库确定激光加工工艺参数。为了快速评价工艺规划的合理性,提出基于等价载荷模型的有限元仿真方法。实验结果表明,利用该加工策略加工的激光热成形面与目标曲面形状基本一致。

激光热成形;单曲率面;路径规划;工艺参数

0 引言

金属板材激光热成形是一种柔性无模局部热成形技术,由于具有无模、柔性大和周期短的优点,该技术特别适合高硬脆性材料的成形以及品种多、批量小的零件的生产。目前,该技术已在船舶制造、航空航天、微电子和汽车等领域进行了初步的工业应用[1-5]。

在实际工业应用中,激光热成形件不仅包含简单的V形折弯件,而且还包含许多复杂的单曲率型面。单曲率面不需要平面拉伸与压缩变形,仅通过弯曲变形就可成形,因而在工业中应用较为广泛。对于复杂单曲率面,Kim等[6]提出了两种方法反求激光扫描路径,一种是以距离为判据的算法,一种是以角度为判据的算法,由于每个成形点的误差积累,该方法的最终成形面容易产生漂移。Kyrsanidi等[7]研究了正弦形状单曲率面的成形,分别在板材的正面和反面设置6条扫描路径,由于采用相同的加工工艺参数,成形精度较低。为了提高复杂单曲率型面的成形精度,本文基于板材成形所需要的塑性应变场,探讨单曲率型面的成形精度的工艺规划方法,提出快速判断工艺规划有效性的有限元仿真方法,并通过实验对工艺规划策略进行了验证。

1 总体规划策略

首先,基于弹性大变形有限元方法,利用接触分析将复杂单曲率目标型面挤压成平面,获得变形所需要的弯曲塑性应变场。由于沿加热线法线方向的应变远大于其他两个方向的应变,在路径规划时只考虑沿加热线法线方向的弯曲应变场,在激光热成形中产生的最大塑性应变垂直于扫描路径方向,因而扫描路径垂直于最大塑性应变方向。在确定加工工艺参数时,基于目标型面、板材尺寸和其他实际考虑决定激光功率和光斑直径,并在整个加工过程中保持不变以便于实现加工过程的自动化。通过大量实验与仿真研究,并考虑激光加热位置距板材边缘距离对成形的影响,建立激光扫描速度与残余塑性弯曲应变基本关系数据库。基于该数据库,根据每一条激光扫描路径上所需弯曲应变大小确定出扫描速度,总的工艺规划策略如图1所示。

图1 基于塑性应变场的单曲率面加工策略

2 目标型面应变场分析

工艺规划的第一步是利用ANSYS有限元软件基于大变形弹性有限元接触分析将目标曲面挤压为平面,计算出板材激光热成形所需要的应变场。采用大变形弹性有限元方法的主要原因是:当中面的变形挠度w0≤0.2H(H为板材厚度)时,平面应变和相应的平面应力较小。为了简化计算过程,用弹性有限元代替弹塑性有限元,其主要原因是:将目标型面挤压成平面获得应变场是一个纯几何过程,与材料性能无关[8-10]。

基于弹性大变形有限元将目标型面挤压成平面的过程属于刚体柔体的面-面接触分析问题,利用刚性单元 TARGE170与接触单元CONTA 174定义接触对,在计算中通过相同的实常数号来识别接触对。目标曲面板材被放置在两个刚性体中间,下刚性体固定,通过施加位移约束上刚体逐步向下刚体方向移动,直到两刚体之间的距离等于目标曲面板材的厚度。

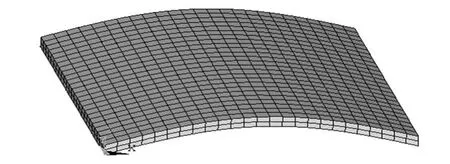

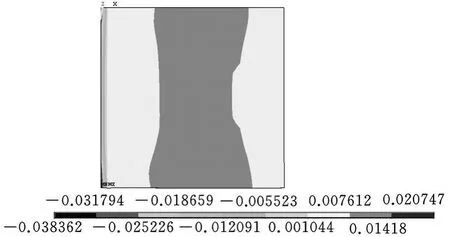

选取厚度为1.92mm、宽度为50mm的典型复杂单曲率型面(正弦曲面x≤100mm)金属板材进行激光热成形,以验证工艺规划策略的有效性。考虑到正弦曲面的对称性,选择曲面的二分之一进行接触分析。网格划分采用映射网格划分以形成规则的网格,建立的目标型面有限元实体模型如图2所示。将曲面板材挤压为平面后,得到激光热变形所需要的弯曲应变场,其中,板材下表面x向应变分布数值计算结果如图3所示。

图2 1/2正弦曲面板材有限元模型

图3 正弦曲面下表面x向应变分布

3 路径规划与工艺参数确定

工艺规划的第二步是确定出激光束扫描路径和扫描顺序。在激光热成形中,激光加热面为下表面,曲板压平过程与激光热成形过程相反,为了获得需要的弯曲变形,在激光热变形过程中产生的x向弯曲压应变在数值上应等于曲板压平所获得的x向弯曲拉应变。单曲率面压平后所获得的应变主要是x方向的弯曲应变,对于y方向和z方向的应变相对于x方向应变较小,在此不予考虑。由于激光热成形产生的最大塑性应变垂直于扫描路径方向,因此扫描路径应垂直于x方向。

从成形精度方面考虑,对于不同的应变分布需要选用不同的光斑直径,但在实际应用中精确调节激光光斑直径比较繁琐,因而在分析中根据板材尺寸与变形大小选用不变的光斑直径d=6mm。如果扫描路径间距大于等于光斑直径时形成的应变场连续性较差,则为了获得连续性较好的塑性应变场,扫描路径间距选择为光斑直径的二分之一[11]。当板材边缘被包含在激光扫描区域时,加热区域的温度场和变形场很难控制,第一条加热线应稍偏板材边缘,故第一条扫描路径选取在x=7mm处。考虑到正弦曲线的对称性,扫描路径也尽可能对称,在x=50mm处,扫描路径的选取按板材边缘处理。

另外,为了使板材成形后长度为100mm,板材加工前平板的初始长度必须被确定,根据曲线方程,基于MATLAB软件可解出板材加工前的初始长度lc=100.61mm。由于目标型面的加热线x坐标位置和平板上加热线的x坐标位置不同,为了便于在数控平台上确定加热位置,加热线在初始平板上的位置需要确定。基于MATLAB软件,利用积分计算可以求出平板上加热线距板材自由端的距离di(i=1,2,…,26,单位为mm)分别为7.08,10.11,13.19,16.14,19.15,22.15,25.15,28.15,31.16,34.16,37.18,40.20,43.23,57.39,60.41,63.44,66.45,69.46,72.46,75.46,78.46,81.46,84.47,87.49,90.51,93.53。另外,激光扫描顺序和扫描线方向对弯曲角变化和板材的扭曲变形有较大影响,为了尽量减小成形误差,将相邻加热线扫描方向设置为相反方向,具体的激光加热方向和加热顺序如图4所示。

图4 加热路径、加热方向和加热顺序(箭头代表加热方向)

由于单曲率面压平后所获得的x方向的应变沿y方向变化较小,扫描线沿y方向的工艺参数不变。根据前面计算出的应变场,除接近边缘处的加热线外,每一条加热线位置所对应的弯曲应变应等于激光热成形产生的最大 x向塑性弯曲应变。基于给定的应变场,总可以找到多种工艺参数组合满足应变场要求。为了便于实现加工自动化,在整个激光加热过程中保持激光功率和光斑直径不变,通过扫描速度的变化实现不同的弯曲变形,其中,选取激光功率P=800W,光斑直径d=6mm。通过大量的仿真研究,建立激光扫描速度与x向残余塑性弯曲应变基本关系数据库,考虑到单曲率成形不需要收缩变形,所选扫描速度应使温度梯度机理起主导作用。随着扫描速度的增大,激光对板材质点的作用时间减小,板材表面吸收的能量相应减小,使得加热区域的温度和厚度方向的温度梯度减小,导致残余塑性弯曲应变显著减小。同时,在建立数据库时考虑激光加热位置距板材边缘距离对x向塑性应变场的影响,距自由端距离 sf分别取为 50mm、25mm、15mm 和5mm,建立的扫描速度与x向最大塑性弯曲应变之间的基本关系如图5所示。从图5中可以看出,sf=50mm和25mm的扫描速度与x向塑性压应变的关系曲线几乎重合;当s f=15mm时,相同扫描速度条件下x向塑性压应变略小于s f=50mm时的x向塑性压应变;当sf=5mm时,相同扫描速度条件下x向塑性压应变明显小于s f=50mm时的x向塑性压应变,因此,在远离边界位置处x向塑性压应变基本保持不变。

图5 扫描速度与x向最大塑性弯曲应变之间的基本关系

根据Yau等[12]的研究,弯曲变形与扫描次数之间呈线性关系,因而,基于扫描速度与x向塑性应变基本关系数据库,对于给定的x向弯曲应变,总可以找到合适的扫描速度通过一次或多次扫描满足成形要求。另外,由于建立一条扫描速度与x向塑性压应变的关系曲线需要大量的数据,建立出任意位置的扫描速度与x向塑性压应变的关系曲线需要大量的时间,对于接近边界的扫描路径,其工艺参数可从数据库中通过线性插值获得。

4 加工工艺规划合理性验证方法研究

对于给定的目标型面,往往有多种工艺规划方法,且由于激光加工工艺的特殊性,很难直接判断出已规划的加工工艺能否满足板材的加工精度。激光热成形工艺规划后,通常扫描路径位置和每一条扫描路径对应的弯曲角和横向收缩量已给定。为了快速计算出每条路径的变形,假定激光热成形板材绕x轴的弯曲是由加热线起始与终止端施加的均布弯矩Mx产生的,板材横向收缩是由加热线两侧施加的均布力Fy所产生(图6),并且仅考虑板材的弹性行为,不考虑塑性变形的影响。另外,尽管板材也会产生绕y轴的弯曲和纵向收缩,但其值相对于绕x轴的弯曲和横向收缩而言较小,在此不予考虑。通过定义等价载荷,可以快速预测多条加热路径条件下板材的最终变形形状,以判断激光热变形曲面工艺规划的合理性。

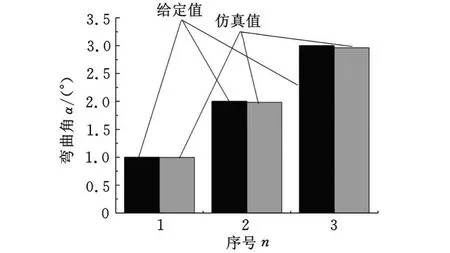

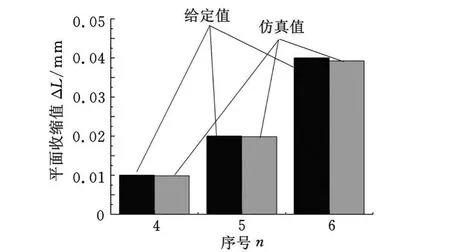

图6 等价载荷

下面给定6组不同的弯曲角和横向收缩量(表1),基于弹性力学关系算出需要施加的均布弯矩和均布力。图7、图8所示分别为给定的弯曲角和横向收缩量与基于等价载荷模型有限元仿真结果的比较。从图7、图8中可以看出,有限元仿真结果与给定值基本一致,可以用于多路径复杂型面的成形精度预测,且该方法与三维热弹塑性有限元方法相比较,计算时间短,可以大大提高仿真效率。

表1 给定的变形条件

5 加工策略验证

图7 弯曲角给定值与仿真结果比较

图8 横向收缩量给定值与仿真结果比较

激光热成形实验测试平台主要由CO2连续激光器、四轴联动三维数控平台和工控机组成,其中CO2连续激光器最大输出功率为3kW。板材选用工程中常用的Q235钢,为了防止金属板材表面油垢影响传热,所有板材均用丙酮进行清洗。另外,由于选用的CO2激光器产生的激光波长为10.6μm,低碳钢对其的吸收率很低,为了提高激光的吸收系数,在金属表面均匀涂上一层涂层,进行黑化处理。金属板材三维曲面采用KEYENCE生产的 LK-081CCD激光位移传感器进行测量。为了定量评价工艺规划后板材的成形精度,定义曲面相似系数δe来表征目标面与激光成形面之间的相似程度[11]。定义6×6均匀格栅,其平面尺寸与目标面相同,如图 9所示,其中,L为板材的长度,B为板材的宽度。

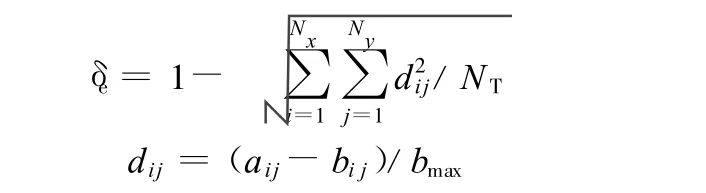

式中,Nx、Ny分别为x方向和y方向的格栅点数目;NT为总的格栅点数目;aij、bij分别为激光成形面和目标型面在格栅点(i,j)处的z向位移;bmax为目标型面在所有格栅点位置处最大的z向位移。

上式表明:δe值越大,成形精度越高,反之,则成形精度就越低。

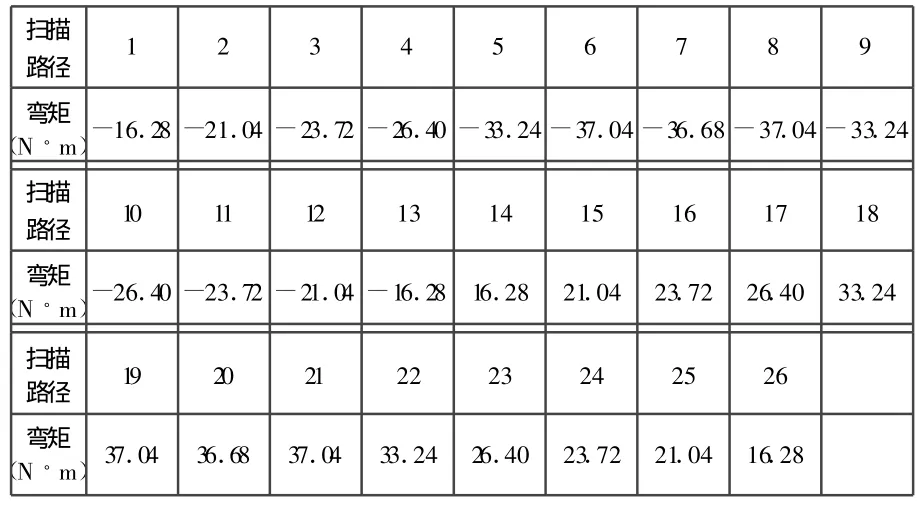

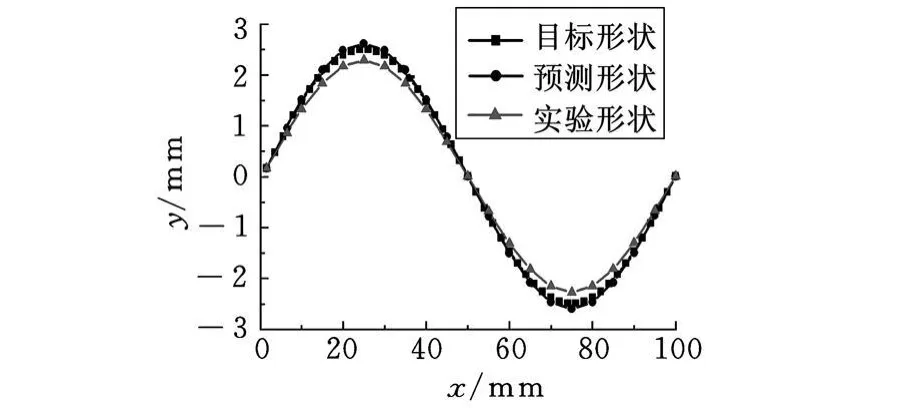

为了分析工艺规划所达到的成形精度能否满足成形要求,选用前面所述的基于等价载荷模型有限元方法进行金属板材变形分析,并进行实验验证。根据每一条扫描路径所对应应变可计算出每一扫描路径对应的弯矩,如表2所示。图10所示为基于塑性应变场加工策略热成形曲面与目标形状的比较,从图10可以看出,热成形正弦曲面实验结果、预测结果与目标型面基本一致。激光热成形曲面相似系数δe=0.938,基于等价载荷模型有限元方法预测的曲面相似系数δe=0.977,曲面相似系数较高,由此可见,基于塑性应变场的加工策略正弦曲面板材可以达到较高的成形精度,该工艺规划是合理的。

表2 每一条扫描路径对应的弯矩

图10 基于塑性应变场加工策略热成形曲面、预测曲面与目标型面比较

6 结论

提出一种单曲率型面激光热成形工艺规划方法。基于大变形弹性有限元接触分析获得板材成形所需要的塑性应变场,根据最大塑性应变确定扫描路径,通过工艺参数与残余塑性弯曲应变基本关系数据库确定激光加工工艺参数。实验结果表明,激光热成形单曲率面与目标曲面形状基本一致,曲面相似系数δe=0.938,由此可见,该加工策略可以实现较高的成形精度。提出基于等价载荷模型有限元仿真方法。假定激光热成形板材绕x轴的弯曲是由加热线起始与终止端施加的均布弯矩Mx产生的,板材横向收缩是由加热线两侧施加的均布力Fy所产生,建立复杂型面有限元仿真模型。研究结果表明,基于等价载荷模型有限元方法预测的曲面相似系数δe=0.977,曲面相似系数较高,该仿真模型可以对复杂型面激光热成形工艺规划的合理性进行快速预测。

[1] Geiger M,Vollertsen F.The Mechanisms of Laser Forming[J].Annals of the CIRP,1993,42:301-304.

[2] 裴继斌,张立文,张全忠,等.扫描次数对钢板激光弯曲成形影响的模拟[J].中国激光,2007,34(12):1721-1725.

[3] 杨立军,王扬.正方形薄板激光三维成形球冠面的应力场分析[J].塑性工程学报,2008,15(3):86-92.

[4] Sistaninia M,Sistaninia M,Moeanodini H.Laser form ing of Plates Using Rotating and Dithering Beam s[J].Computational Materials Science,2009,45(2):480-488.

[5] Bao J,Yao Y L.Ana lysis and Prediction o f Edge Effects in Laser Bending[J].Journal of Manufac turing Science and Engineering,2001,123:53-61.

[6] K im J,Na S J.Development of Irradiation Strategies for Free Curve Laser Form ing[J].Op tics&Laser Technology,2003,35:605-611.

[7] Ky rsanidi A K,Kermanidis T B,Pantelakis S G.Numerical and Experimental Investigation of the Laser Form ing Process[J].Journal of Materials Processing Technology,1999,87:281-290.

[8] Szilard R.板的理论和分析[M].陈太平,戈鹤翔,周孝贤,译.北京:中国铁道出版社,1994.

[9] Ventsel E,K rauthammer T.Thin Plates and She lls:Theory,Analysis and App lication[M].New Yaork:Marcel Dekker,Inc.,2001.

[10] 薛大为.板壳理论[M].北京:北京工业学院出版社,1988.

[11] 石永军.激光热变形机理及复杂曲面板材热成形工艺规划研究[D].上海:上海交通大学,2007.

[12] Yau C L,Chan K C,Lee W B.Laser Bending o f Lead frame Materials[J].Journal o f Materials Processing Technology,1998,82:117-121.

Study on Processing Strategy of Singly Curved Surface Based on Plastic Strain Field in Laser Form ing

Shi Yongjun1Liu Yancong1Hu Jun2

1.China University of Petroleum,Dongying,Shandong,257061 2.Shanghai Jiao Tong University,Shanghai,200240

To obtain high accurate shapew ith singly curved in laser form ing,anew design approach was proposed based on p lastic strain field.Firstly,a p lastic strain field required to obtain a desired shapew as obtained by finite elementanalysis.The heating paths were p lanned using the above p lastic strain field.The p rocess parameters were determined according to the basic relationship database between the p rocess parameters and the residual p lastic strain.In order to quick ly evaluate the validity of the process strategy,a method of finite element simu lation based on an equivalent load m odel was given.The experimental results based on the above process strategy show that the laser forming shape isapproximately consistentw ith the desirable shape.

laser forming;singly curved surface;path p lanning;process parameter

TN249

1004—132X(2011)12—1493—05

2010—08—10

国家自然科学基金资助项目(50905112);山东省自然科学基金资助项目(Y 2007F76)

(编辑 何成根)

石永军,男,1973年生。中国石油大学(华东)机电工程学院副教授、博士。主要研究方向为激光热加工工艺、汽车设计与制造理论。发表论文20余篇。刘衍聪,男,1962年生。中国石油大学(华东)机电工程学院教授、博士研究生导师。胡 俊,男,1975年生。上海交通大学机械与动力工程学院副教授、博士。