控制图法对底排药剂组分结果的探讨

董清华 朴哲镐 王风清 张莉娅

(1.国营724厂计量理化中心,沈阳 110045; 2.中国人民解放军驻七二四厂军事代表室,沈阳 110045)

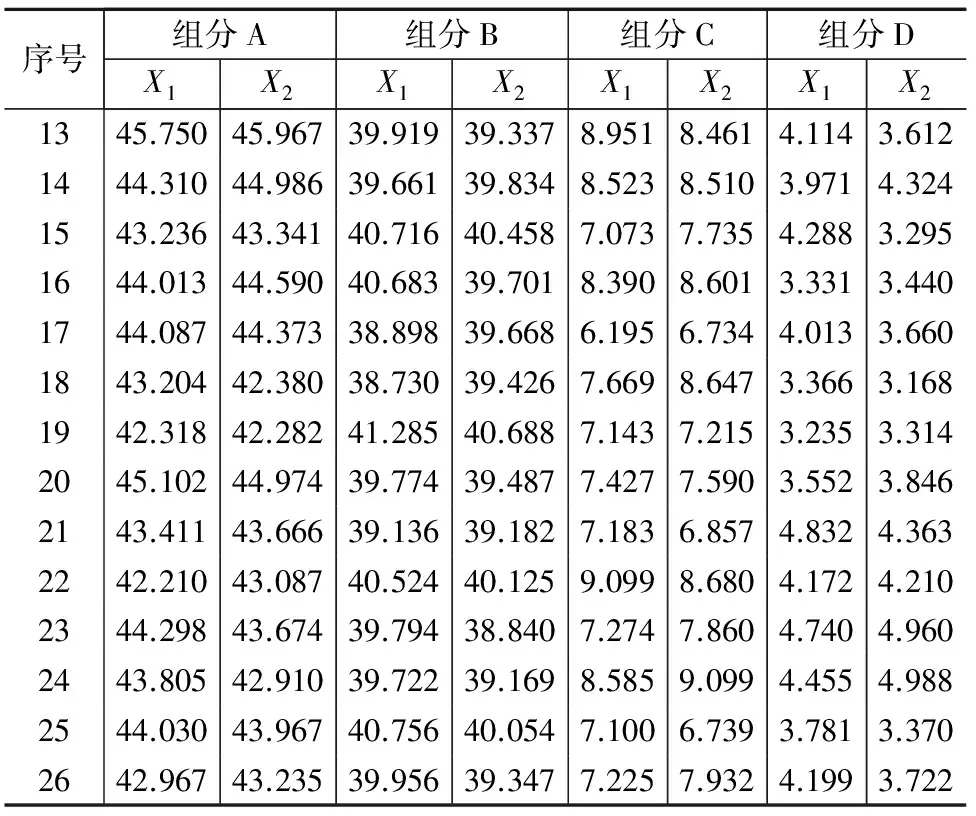

1 结果数据统计

为了系统地分析,对近4年所有底排药试验结果原始检测值进行统计。这些数据是生产过程中从每批基本药中随机抽样的试样进行分析的试验结果。统计数据如表1所示。

续表1

2 绘制均值-极差控制图

采用均值-极差控制图法对底排药主要组分分析结果进行统计分析。

2.1 组分A均值-极差控制图

根据统计分析结果,取26组数据,见表2。

表2 组分A原始数据与图计算表

续表1

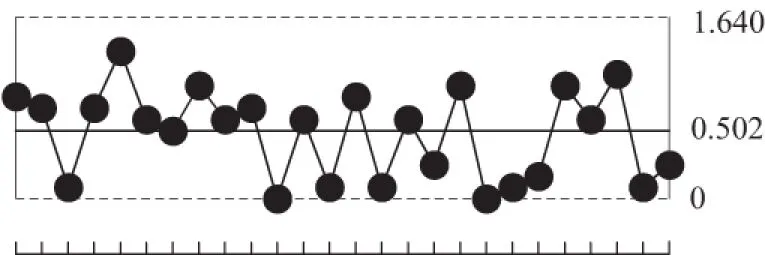

首先计算R图的参数。查表可知,当样本容量n=2时,D4=3.267,D3=0,代入R图公式,得到以下数据:

根据计算数据及表2数据,绘制组分A的极差控制图,见图1。依据常规控制图的判断准则,R图判稳。

图1 极差控制图

图2 均值控制图

2.2 其它组分均值-极差控制图

其它组分均值-极差控制图绘制步骤同2.1。

实验结果与图表分析表明,极差相对稳定,仅有一组数据超出边界,说明生产过程标准差处于所要求的受控状态;均值不稳,占21.15%比例的数据超出边界,说明生产过程的均值没有保持在所要求的受控状态。产品实物靶场试验结果均符合质量要求。

3 原因分析

首先,对控制图的数据进行检查:

(1)样品:由检验部门在生产混药过程中依据相关标准对不同批次产品随机抽样;

(2)数据:由不同的检测人员按照同一检测工艺试验,经过两次复核,报出结果;

(3)控制图绘制:按均值-极差控制图计算步骤进行计算,计算结果无误;

(4)描点:按计算值进行描绘,无差错。

综上所述,控制图的绘制无差错。

从底排药的整个生产混制到出具结果数据的过程进行分析,寻找均值失控的原因。

底排药的混制涉及多种无机、有机化学物质混合制取,而且有机组分有胶粘剂成分,是固液混合。底排药属于多组分机械混合物的烟火药,是一种非均匀体系[3],这是造成结果不稳定的关键因素。另外无机相组分密度、颗粒度差异性很大,有机组分种类多,加之胶粘剂组分对多种材料的粘接特性影响成品药剂的点均匀性,所以不同批次分析结果波动很大。

分析样品均由检验部门按不同批次随机抽样,通常采用一点取样方式直接影响到样品代表性,造成结果数据的不规则波动。

试验所采用方法经过验证,分析结果在合理的置信区间内,能够满足批量生产检测要求,该方法有机相与无机相分离效果理想,但有机相之间尚存在干扰,试验误差带来结果数据的不稳定。

4 改进措施

在生产工艺环节,加强原材料的控制指标,通过机械化、自动化,有效规范混药生产工艺,提高混药的均匀程度。

取样时,可以选择四分法[4]或多单元混合取样等更科学更有效的方法,规范取样工艺,从技术上保证所抽取样品具有广泛的代表性。

分析方法中针对有机相之间的相互干扰,可以通过试样处理、选取更好的溶剂、使用萃取[5]分离分析等方案,使分析方法更加完善,减小分析误差,准确指导生产。

5 结语

均值-极差控制图法对底排药组分结果统计分析,发现试验结果均值不稳,处于失控状态,而对应的产品实物符合质量要求。从底排药组分特性、混制过程、取样情况及分析方法出发,通过不同角度查找原因,采取措施,来规范生产工艺,确保抽样与测定真正做到标准化、规范化、程序化,使测试方法与技术在生产过程中稳定受控,有效发挥质量监督职能,实现质量控制目标,提升质量管理水平。控制图由静态控制转变为实时的动态跟踪控制[2],具有广泛的应用价值。

[1] 马林,罗国英.全面质量管理基本知识[M].北京:中国经济出版社,2001:188-202.

[2] 陈俊芳.质量改进与质量管理[M].北京:北京师范大学出版社,2007:52,121,136.

[3] 潘功配. 高等烟火学[M].哈尔滨:哈尔滨工程大学出版社,2005:82.

[4] 葛庆平.化学检验[M].北京:中国计量出版社,2003:30.

[5] 马冲先.化学分析[M].北京:中国计量出版社,2008:38.