优化二冷制度实现宽板坯角部复热的研究

程常桂,车 芳,余 乐,万文成,刘中天

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

与常规板坯相比,宽板坯的宽厚比大,生产工艺难度较高。在结晶器内,钢水在窄面区域的活跃性较低,角部极易出现结冷钢现象[1-2]。在二冷区,铸坯角部受到厚度、宽度两个方向的冷却,两向传热在角部的叠加使得铸坯角部受到的冷却强度大于宽面其他区域,导致铸坯角部温度进一步偏低,且这一现象随铸坯断面宽度的增大而越趋明显[3]。连铸中,铸坯的表面温度控制曲线一般是以铸坯面部温度为依据,若铸坯角部温度比面部温度低很多,当铸坯面部温度满足冶金准则需要时,角部温度却可能处于低温脆性区,受弯曲或矫直应力时铸坯角部就有可能产生裂纹缺陷,导致最终产品质量降低。

利用铸坯内部钢液向外传递的热量,并对宽板坯连铸二冷区配水制度进行优化,实现宽板坯角部复热,减小铸坯角部与宽面面部中心的温差,可以达到减少或消除铸坯缺陷的目的。同时,两者间温差的减小对改善连铸坯动态轻压下操作的条件也十分有利。因此,本文针对宽板坯连铸的工艺特点,建立二维非稳态传热模型,利用宽板坯连铸实际工艺条件,分析不同因素对实现宽板坯角部复热的影响规律,以期为宽板坯二冷制度的合理优化提供理论依据。

1 宽板坯角部复热的原理及方法

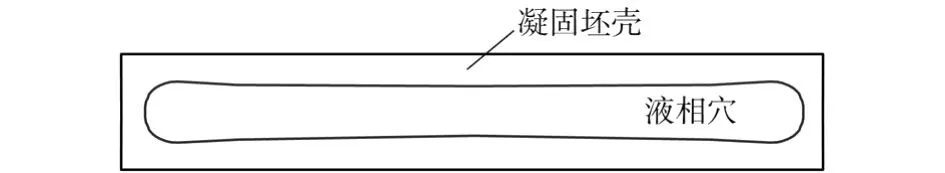

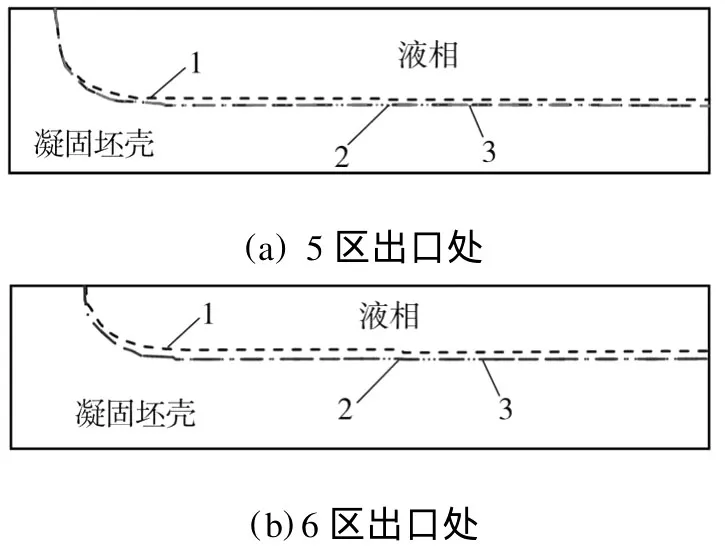

影响铸坯角部复热的因素主要有液相穴内高温钢液向铸坯角部的传热能力及铸坯角部所受冷却强度的大小。当到达铸坯角部的热量大于铸坯角部被带走的热量时,就可以实现铸坯角部的复热。由铸坯芯部传递到角部的热量与凝固坯壳的内热阻相关,对某一特定钢种而言,这一热阻取决于铸坯角部凝固坯壳的厚薄。因此,从传热控制的角度来看,实现宽板坯角部复热的冶金原理是:优化铸坯二冷配水,降低铸坯角部冷却强度;控制铸坯角部凝固坯壳厚度及形状,使铸坯内部液相穴呈两头宽大、中间瘦小的形状,减小液相穴内高温钢液蓄含热量到达铸坯角部的阻力。

实现角部复热铸坯的液相穴形状示意图如图1所示。

图1 角部复热铸坯液相穴形状示意图Fig.1 Schematic diagram of liquid core of slab with corner region reheating

为实现角部复热,减少宽板坯角部与面部的温差,可以通过调整二冷区比水量及铸坯宽面配水制度来实现,其中,宽面配水制度的调整必须解决两个问题:①如何调配宽面配水条件;②何时开始调配宽面配水。实际连铸中,可以通过调整铸坯宽面内外两侧喷嘴的冷却水量比值、改变喷嘴型号或间距、调整喷嘴距铸坯表面距离等方式来实现铸坯宽面配水调整的目的,其中较为实用、简单的方法就是调整铸坯宽面内外两侧喷嘴的冷却水量。何时开始调配宽面配水则受铸机二冷区冷却回路的影响。

2 宽板坯角部复热的计算条件

2.1 工艺条件

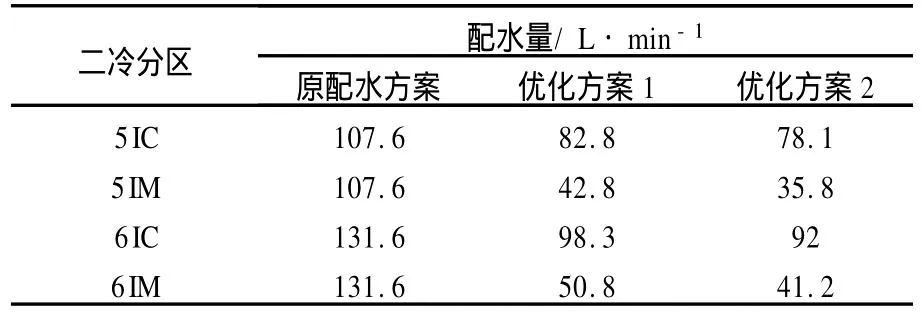

国内某钢厂宽板坯连铸机二冷1~4区宽面各喷嘴冷却水量不能单独调整;二冷5~6区宽面方向上设有4个喷嘴,内侧两喷嘴为一条冷却水回路,外侧两喷嘴为另一条冷却水回路,可单独配水[4]。铸坯窄面除二冷1区为喷水冷却外,其他各区为空冷。铸坯宽面二冷5区、6区内弧侧配水方案如表1所示。由于原配水方案中二冷1~4区冷却强度过大,铸坯角部和面部温度较低,因此优化方案1中将二冷1~4区冷却水量减小36%,优化方案2中将二冷1~4区冷却水量减小43%。

表1 铸坯宽面二冷5区和6区内弧侧配水方案Table 1 Water amount allocation of inner side in fifth and sixth cooling zone

二冷5~6区喷嘴间距分别取为400、450、500 mm。

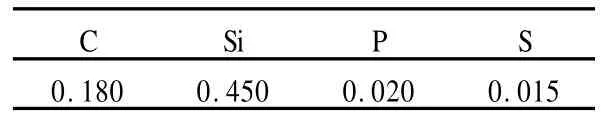

浇注钢种选用Q235,其主要成分如表2所示。铸坯断面尺寸为1 800 mm×230 mm,浇注温度Tc为1 538℃,拉坯速率为1.2 m/min。

表2 钢坯的主要化学成分(w B/%)Table 2 Main components of steel

2.2 传热方程及边界条件

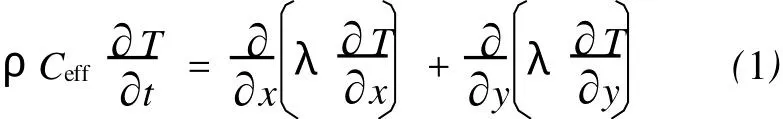

根据宽板坯连铸实际条件及相关假定建立的二维非稳态传热模型方程[5-6]为

式中:ρ为钢的密度,kg/m3;Ceff为等效比热容,J/(kg·K);T为铸坯温度,℃;t为时间,s;λ为导热系数,W/(m·K);x、y为坐标,m。

利用结晶器冷却水流量及进出水温差求出结晶器内平均热流密度,依据瞬时热流密度与平均热流密度的关系,给出结晶器内瞬时热流密度关系式[7]。计算过程中,考虑结晶器角部气隙的影响,对结晶器角部区域热流密度进行修正[8]。

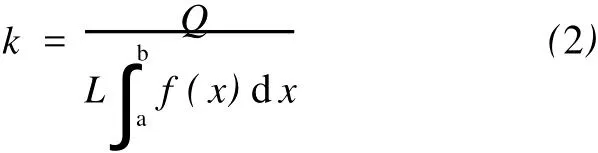

通过实验,测定不同冷却水量、不同喷嘴间距条件下喷嘴的冷却特性曲线[4],得到喷嘴在铸坯喷淋宽度上的水流密度分布曲线f(x),对其进行积分,再乘以二冷分区长度L及修正系数k,所得的值与二冷5区、6区对应喷嘴的总喷水量应相等,据此可求出修正系数k为

式中:Q为二冷某分区总水流量,L/min;a、b为水流密度分布曲线在铸坯宽面上的起始、终点坐标,b-a为铸坯的宽度,m;L为二冷某分区的长度,m。

二冷5~6区沿铸坯宽度方向上的水流密度为

式中:W为水流密度,L/(cm2·min)。

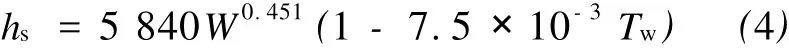

二冷区传热系数计算公式[9]为:

式中:hs为传热系数,W/(m·K);Tw为冷却水温度,取Tw=25℃。

将式(3)代入式(4)中,即可求得二冷5区、6区铸坯宽面方向上的传热系数。

连铸中,铸坯窄面没有喷水冷却时,边界条件按辐射传热方式处理。

3 结果与分析

3.1 配水方案对铸坯宽面温度分布的影响

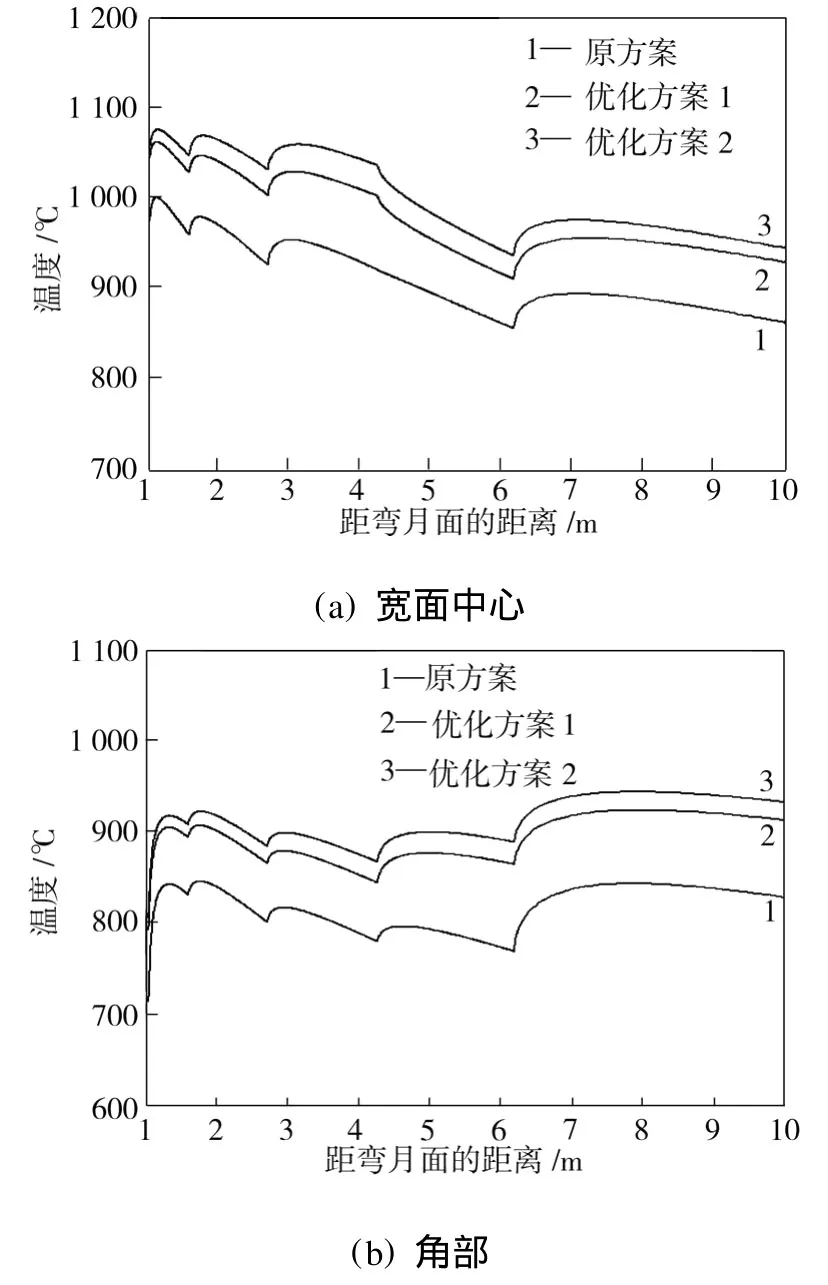

浇注温度为1 538℃、拉坯速率为1.2 m/min、二冷5~6区喷嘴间距为450 mm时,不同二冷配水条件下计算得到的二冷2~6区铸坯宽面面部中心和角部温度随距弯月面距离的分布如图2所示。由图2中可知,铸坯角部由于两向冷却叠加效应的影响,温度分布不同于宽面中心处温度分布。在原配水方案下,二冷2~4区铸坯角部温度最高为844.6℃,最低为716.6℃,角部处于低温脆性区,由于此区为连续弯曲段,实际生产中,在此配水条件下,铸坯外弧侧近角部常出现横向裂纹缺陷;而二冷6区末端铸坯宽面中心温度则低于900℃。这表明原配水方案不合理,不仅铸坯角部温度偏低,面部温度也偏低,故需要降低比水量,减小二冷5区、6区外侧冷却强度。

采用优化方案后,在二冷2~6区范围内,铸坯宽面表面中心温度及铸坯角部温度明显提高。相对于优化方案1,采用优化方案2后铸坯角部及面部温度提高更为明显,二冷6区出口处铸坯面部温度比原始配水条件下铸坯宽面中心温度提高了82.18℃,在铸机连续弯曲段内,铸坯角部温度也由最低的782.2℃提高到869.1℃,铸坯角部复热效果较好。现场的生产实践表明,采用优化方案2后,板坯外弧的近角部横裂纹基本上没有出现。

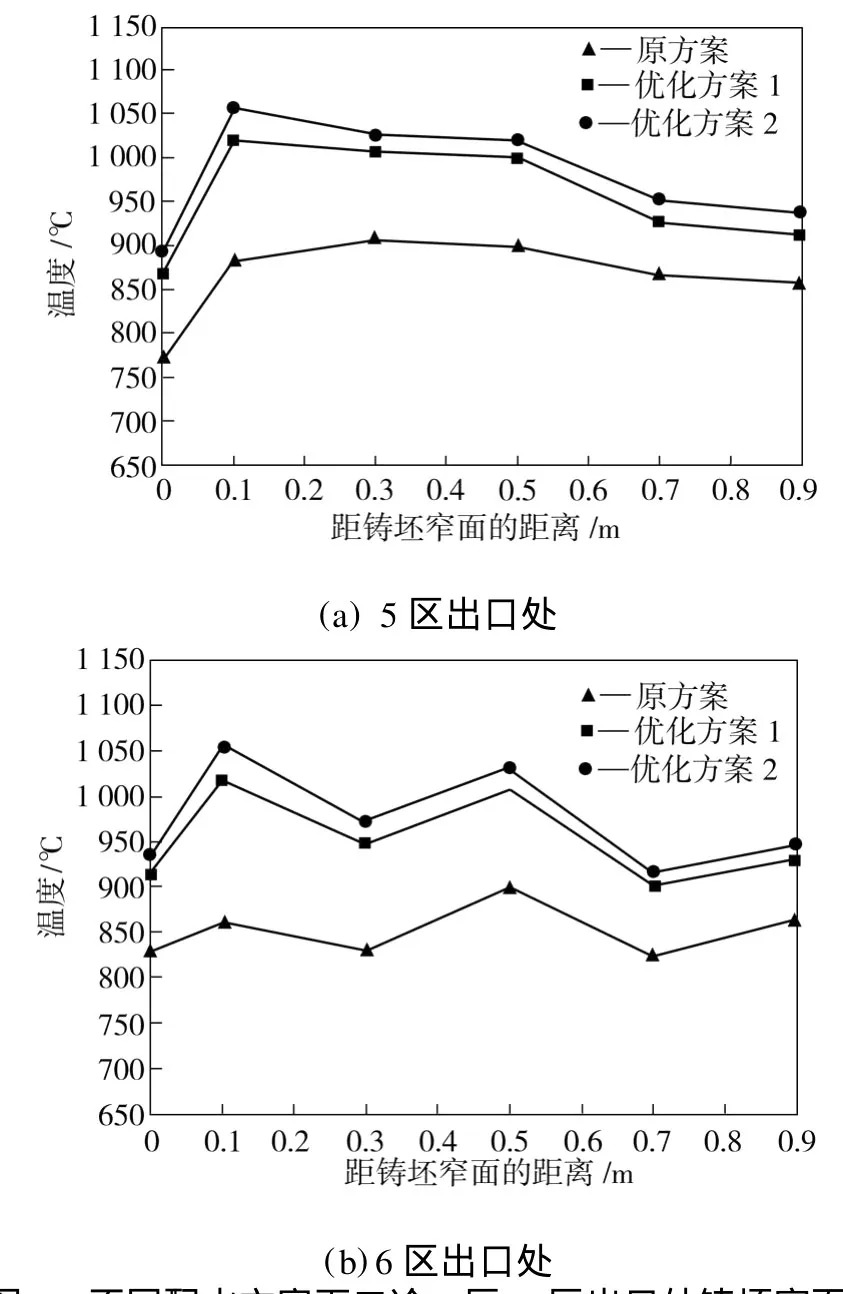

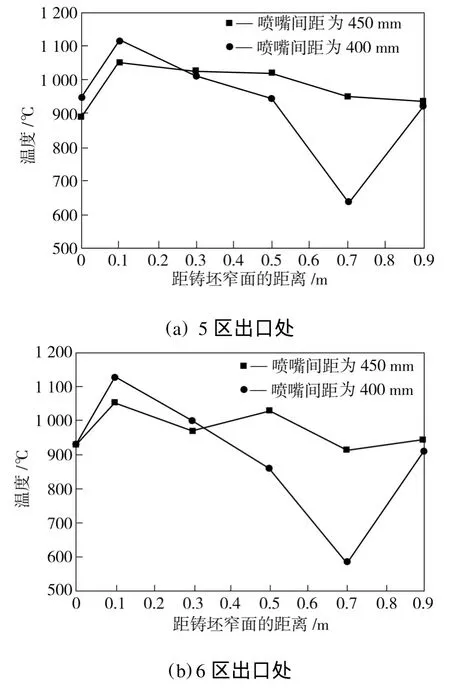

喷嘴间距为450 mm,不同配水条件下,二冷5区、6区出口处铸坯宽面温度随距窄面距离的分布如图3所示。由图3中可知,在喷嘴间距为450 mm的条件下,无论在二冷5区还是二冷6区,采用优化配水方案后,铸坯角部温度均得到明显提高,且铸坯外侧喷嘴水流密度减少得越多,铸坯角部所受到的冷却强度越弱,对应于铸坯的角部温度也就越高;同时,二冷比水量的减小有利于提高铸坯宽面面部的温度。

图2 不同配水方案下铸坯宽面中心和角部的温度分布Fig.2 Temperature distribution of slab corner and broad surface center with different cooling systems

图3 不同配水方案下二冷5区、6区出口处铸坯宽面面部温度分布Fig.3 Temperature distribution of slab wide surface in fifth and sixth zone with different cooling schemes

3.2 喷嘴间距对铸坯宽面温度分布的影响

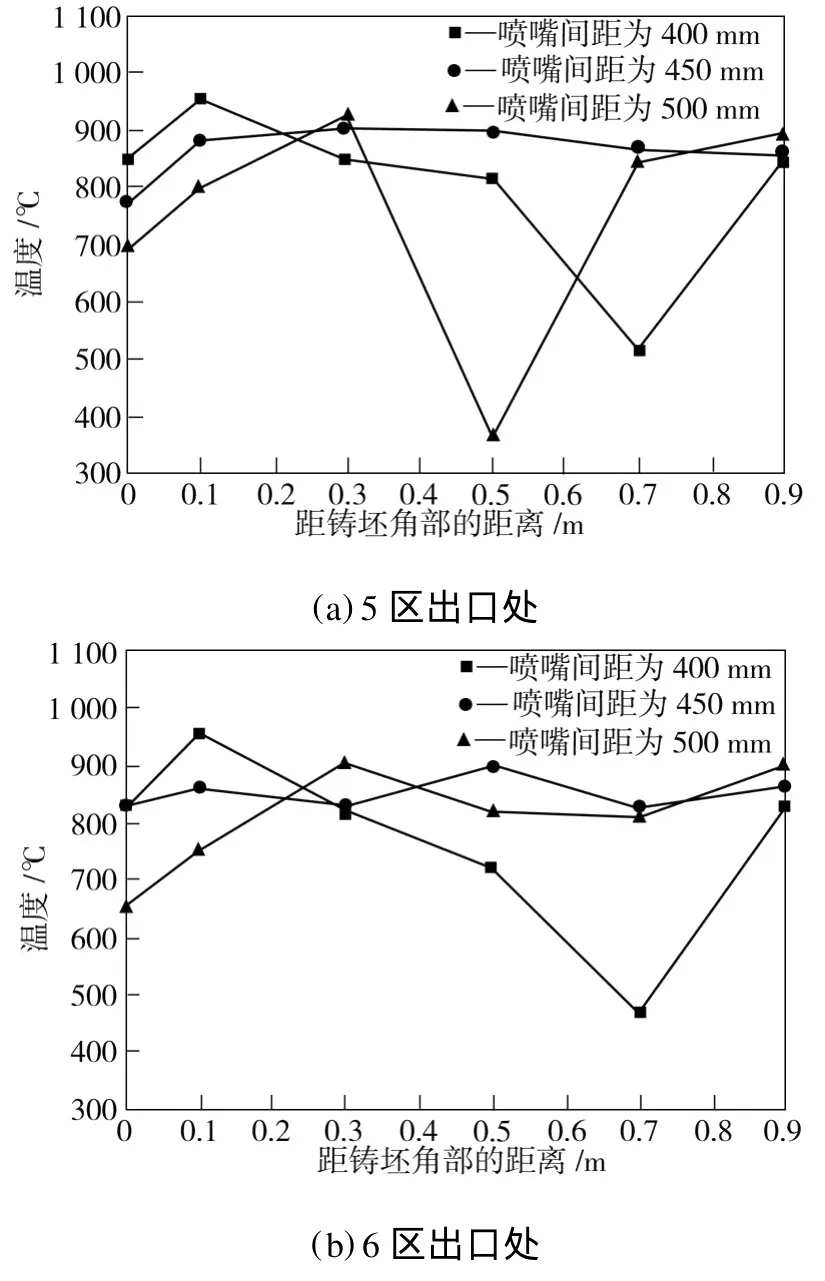

图4 原配水方案中不同喷嘴间距时铸坯宽面表面的温度分布Fig.4 Temperatures of slab wide surface with different nozzle spacing intervals in the original waler scheme

浇注温度为1 538℃、拉坯速度为1.2 m/min、二冷5~6区喷嘴间距分别为400、450、500 mm时,对采用原配水方案时铸坯的温度分布进行计算,得到二冷5区、6区出口处铸坯宽面表面温度分布,如图4所示。由图4中可知,喷嘴间距为500 mm时,铸坯角部温度最低,这是由于喷嘴间距大,外侧两喷嘴的水流密度峰值向铸坯角部移动,喷淋到铸坯角部的冷却水量较大,提高了角部冷却强度,使角部温度降低。喷嘴间距为400 mm时,铸坯宽度方向上温度波动较大,宽面最低温度位于距角部0.7 m处,由于内外两侧喷嘴冷却水的叠加,该处冷却强度最大。喷嘴间距为450 mm时,铸坯表面温度分布要比其他两个喷嘴间距下的均匀些,铸坯角部温度介于两者之间。

拉速、浇注温度不变,采用优化方案2配水,二冷5~6区喷嘴间距为400、450 mm时,得到的二冷5区、6区出口处的宽面温度分布如图5所示。由图5中可知,采用优化方案2配水,喷嘴间距为400 mm时铸坯角部区域的复热效果较喷嘴间距为450 mm时更好。与喷嘴间距为450 mm时相比,间距为400 mm时,二冷5区的铸坯角部温度要高出约58℃,二冷6区靠近角部0.1 m处铸坯表面温度要高出约72℃,角部温度约低1.3℃。

由图5中还可看出,虽然喷嘴间距为400 mm比450 mm时铸坯角部区域的复热效果要好,但是铸坯宽面温度分布均匀性则差很多,在二冷5区出口处,喷嘴间距为450 mm时,铸坯宽面温度波动范围为890.8~1 055.5℃,而喷嘴间距为400mm时,铸坯宽面温度波动范围为635.1~1 119.15℃,二冷6区出口处有类似的规律。产生这一现象的原因是:喷嘴间距为400 mm时,靠近铸坯角部区域虽然冷却强度得到减弱,但靠近中心处的冷却强度却增强,导致铸坯宽面温度分布均匀性变差,且温度最低值为635.1℃,此时亦处于板坯的低温脆性区,虽然不会导致宽板坯近角部产生横裂纹,但有可能导致铸坯近二分之一处产生表面横裂纹。因此,对于本文计算的条件下,合适的喷嘴间距应为450 mm。

图5 优化方案2中不同喷嘴间距时铸坯宽面表面的温度分布Fig.5 Temperatures of slab wide surface with different nozzle spacing intervals in oplinization scheme 2

3.3 不同配水条件下铸坯凝固坯壳厚度分布

浇注温度为1 538℃、拉坯速率为1.2 m/min、喷嘴间距为450 mm时,计算区域为窄面二分之一、宽面四分之一范围内,不同配水条件下二冷5区、6区出口处凝固坯壳厚度,结果如图6所示。由图6中可知,与原配水方案相比,进行二冷配水优化之后,在二冷5区、6区出口处,铸坯凝固坯壳厚度明显减薄,且角部坯壳厚度减小更为明显,这与比水量降低、铸坯角部冷却强度减小密切相关。采用原配水方案、优化方案1和优化方案2时,二冷5区出口处,与铸坯宽面、窄面成45°方向的凝固坯壳厚度分别为84.840、80.598、79.891mm;二冷6区出口处,与铸坯宽面、窄面成45°方向的凝固坯壳厚度分别为113.12、104.64、103.22 mm。铸坯角部凝固坯壳变薄,由内部高温钢液蓄含热量向铸坯角部传递的阻力减小,有利于改善铸坯的角部复热效果。

图6 不同配水方案下铸坯凝固坯壳厚度曲线Fig.6 Thickness of solidification shell with different cooling schemes

4 结论

(1)生产断面宽度为1 800 mm的铸坯,二冷5区、6区喷嘴间距选为450 mm时,铸坯宽面温差较小,更有利于实现铸坯的角部复热。

(2)喷嘴间距一定,随二冷区比水量的减小及铸坯宽面外侧两喷嘴的冷却水量的降低,铸坯角部温度复热效果更好。

(3)进行二冷配水优化后,铸坯角部凝固坯壳厚度明显减薄,这有利于改善角部复热效果。

[1] 沈巧珍,朱必炼,王俊杰,等.宽板坯连铸结晶器内钢液流动的数值模拟[J].特殊钢,2007,28(3):7-9.

[2] 程亮,于学斌,王羽,等.宽板坯连铸结晶器流场优化的水模拟研究[J].连铸,2007(4):1-3.

[3] 周有预,袁凡成,杨运超,等.预防Q345C-Hq钢板坯角横裂的试验研究[J].河南冶金,2006,14(S2):13-17.

[4] 程常桂,万文成,车芳,等.宽板坯连铸二冷区喷嘴冷却特性研究[J].武汉科技大学学报,2010,33(5):453-457.

[5] Yang H L,ZhaoL G,Zhang X Z,et al.Mathematical simulation on coup led flow,heat,and solute transport in slab continuous casting process[J].Metallurgical and Materials Transactions B,1998,29B(12):1 345-1 356.

[6] Louhenkilpi S,Laitinen E,Nienminen R.Real-time simulation of heat transfer in continuous casting[J].Metallurgical and Materials Transactions B,1993,24B(8):685-693.

[7] Louhenkilpi Seppo.Study of heat transfer in a continuous billets casting machine[J].Scandinavian Journal of Metallurgy,1994,23(1):9-17.

[8] 李东辉,白金兰,邱以清,等.方坯连铸机结晶器凝固传热的模型研究[J].特种铸造及有色合金,2004,(6):37-39.

[9] 陈雷.连续铸钢[M].北京:冶金工业出版社,1994:66.