堆积密度对捣固炼焦焦炭性能的影响

史世庄,雷耀辉,曹素梅,张康华,吴 琼,李凤霞

(1.武汉科技大学化学工程与技术学院,湖北武汉,430081;2.武汉平煤武钢联合焦化有限责任公司,湖北武汉,430082)

捣固炼焦是一种将配合煤在入炉前用捣固机捣实成体积略小于炭化室的煤饼后,将其推入炭化室内炼焦的工艺[1]。采用增大入炉煤堆积密度的方法,可改善焦炭质量,扩大炼焦煤源,进而解决高炉炼铁对优质煤炭资源依赖的问题,在国内外得到广泛的应用[2-3]。捣固炼焦不仅可以配入一定数量的劣质煤生产高质量的冶金焦,使炼焦煤源更广、配煤方案更灵活,而且可提高焦炉的生产能力[4-5]。近年来捣固炼焦技术在我国发展迅猛。

捣固炼焦的机理是通过改变入炉煤料的堆积密度来改善焦炭的性能。生产中,应如何选择堆积密度、堆积密度又在多大程度上改善焦炭性能、焦炭的各项性能指标与堆积密度有何关系等问题都有待深入研究[6]。本文拟采用不同的配煤方案,在一系列堆积密度下进行炼焦试验,以探讨这些问题。

1 试验原料与方法

1.1 原料

原料煤取自武汉平煤武钢联合焦化公司的生产用单种煤,包括气煤、气肥煤、1/3焦煤、肥煤、焦煤和瘦煤,分别产于河南、山东、山西、陕西、青海等地。将取来的单种煤进行分析、粉碎供配煤炼焦使用。

1.2 配煤方案

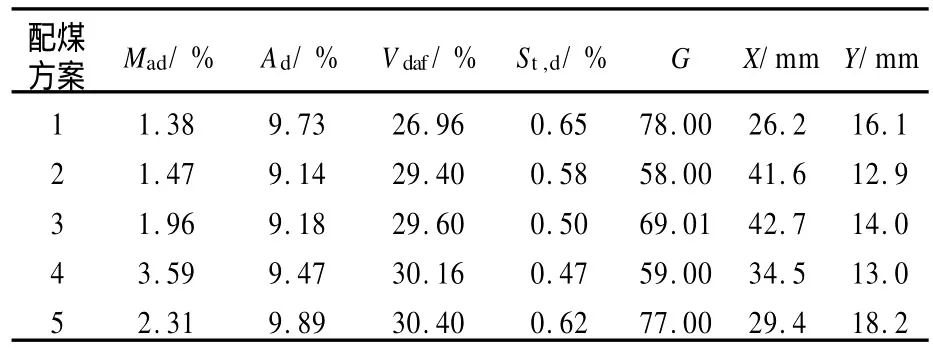

本试验选用5种配煤方案,各方案配煤后煤样的性质分析如表1所示。5种配合煤均分别制成堆积密度为0.7、0.8、0.9、1.0、1.1、1.2 t/m3的煤样。

表1 配合煤性质分析Table 1 Analysis of the blend properties

1.3 焦炭的制备

炼焦试验在5 kg试验焦炉中进行。试验焦炉采用硅碳棒加热,程序升温。将配合煤的水分调至10%,装入200 mm×220 mm×250 mm的铁箱,装入的干煤量为7.0 kg,入炉煤细度(0~3 mm)控制在95%。将铁箱中的煤人工捣打至一定的密度,当炉膛温度为800℃时将铁箱入炉,焦饼中心温度为950℃时出焦,结焦时间为5.5 h。出炉后的焦炭采用湿法熄焦后备用。

1.4 煤与焦炭的质量分析

配合煤的Mad、Ad、Vdaf按GB/T212—2008测定,St,d按GB/T214—2007测定,黏结指数G按GB/T5447—1997测定,胶质层最大厚度Y值和胶质层收缩度X值按GB/T479—2009测定。

焦炭的Ad按GB/T 2001—1991测定,St,d按GB/T2286—1991测定,总气孔率、显气孔率按GB4511.1—1984测定,CRI、CSR按GB/T4000—2008测定,M25、M10参照GB/T2006—1994用实验转鼓测定。

2 结果与讨论

2.1 配煤堆积密度对焦炭全焦率、硫分和灰分的影响

在不同堆积密度下各配煤方案制备焦炭的全焦率(K)、灰分(Ad)和硫分(St,d)如表2所示。

由表2中可知,对于同一配煤方案,改变煤的堆积密度,所得焦炭的全焦率、灰分和硫分基本不变,其数值的差异均在试验误差之内,表明入炉煤的堆积密度对焦炭的全焦率、灰分和硫分基本没有影响。这是由于焦炭的全焦率主要取决于配合煤的挥发分和炼焦温度,其灰分和硫分取决于入炉煤的灰分和硫分,对于同一方案,配合煤的挥发分相同,当炼焦温度相同时,所得焦炭的全焦率也相同;入炉煤的灰分和硫分相同,焦炭的灰分和硫分也应相同。从理论上讲,随着配煤堆积密度的增大,热解气体析出困难,其停留时间延长,二次热解加剧,在一定程度上会提高全焦率,并增加析出的硫化物与焦炭再反应的几率,但由于这种作用太小,最终对焦炭全焦率、灰分和硫分的影响可以忽略。

表2 不同堆积密度配煤所制焦炭的性质Table 2 Properties of cokes prepared by several coal blends with different bulk densities

2.2 配煤堆积密度对焦炭气孔率的影响

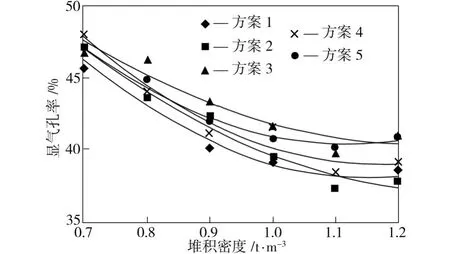

入炉煤堆积密度对焦炭总气孔率和显气孔率的影响如图1和图2所示。

图1 不同堆积密度配煤所制焦炭的总气孔率Fig.1 Total porosity of cokes prepared by several coal blends with different bulk densities

图2 不同堆积密度配煤所制焦炭的显气孔率Fig.2 Apparent porosity of cokes prepared by several coal blends with different bulk densities

由图1和图2中可知,随着配煤堆积密度增大,各配煤方案所制焦炭的总气孔率和显气孔率均为先大幅度降低而后略有增加,其最低点位于配煤堆积密度为1.0~1.1 t/m3处。这是由于随着配煤堆积密度的增大,煤料间的空隙减少,加热过程中生成的胶质体能充分填充煤粒间的空隙,使膨胀压力增大,焦质结构致密,气孔减少,孔径减小,气孔壁变厚,气孔率降低。当达到某一数值后,配煤堆积密度进一步增大,则会造成膨胀压力过大,有一部分气体因析出困难停留在焦炭内而使气孔增大,另有一部分气体沿微裂纹析出使焦炭内的微裂纹扩展,导致微裂纹率增加,使得焦炭的总气孔率、显气孔率有所增加。

2.3 配煤堆积密度对焦炭冷态机械强度的影响

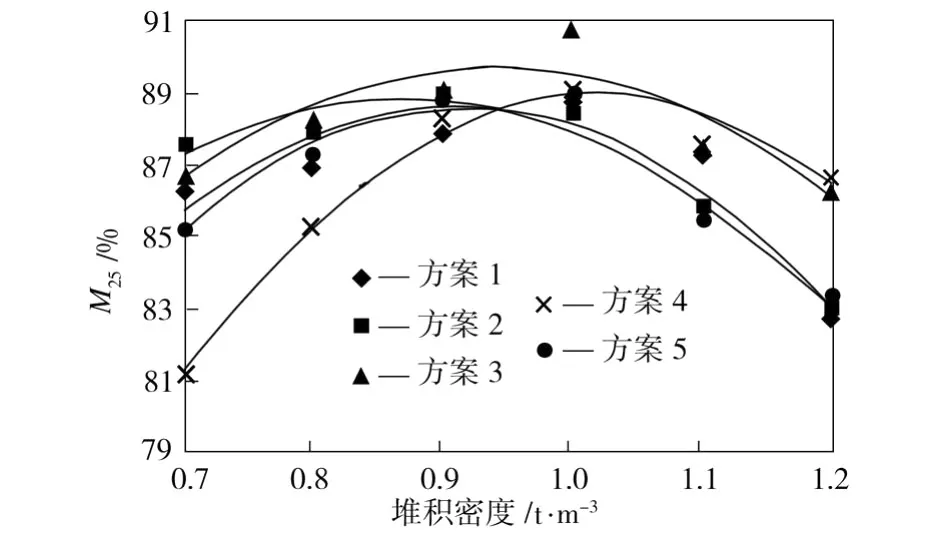

图3 不同堆积密度配煤所制焦炭的耐磨强度Fig.3 Abrasive strength of cokes prepared by several coal blends with different bulk densities

入炉煤堆积密度对焦炭冷态机械强度(耐磨强度M10和抗碎强度M25)的影响如图3和图4所示。由图3和图4中可知,配煤堆积密度为0.7~1.0 t/m3时,随着配煤堆积密度的增大,焦炭的抗碎强度和耐磨强度均明显改善,且入炉煤的性质愈差(挥发分Vdaf高且黏结指数G低),其改善的幅度愈大。耐磨强度M10的最小值出现在配煤堆积密度为1.0 t/m3左右,抗碎强度M25的最大值出现在配煤堆积密度为0.9~1.0 t/m3范围内,此时M25和M10均能达到较高的水平,表明通过捣固炼焦,较差的配合煤也能制备出冷态机械强度较好的焦炭。这主要是由于随着堆积密度的增大,煤粒间的空隙减少,在炼焦过程中,较少的黏结组分就能够充分填充煤粒间的空隙,以较少的胶质体就可以在煤粒之间形成较强的界面结合。另外,随着堆积密度的增大,入炉煤的透气性变差,使得结焦过程中产生的馏份气体不易析出,增加了胶质体的膨胀压力,使变形煤粒受压挤紧,进一步增强了煤粒间的结合,从而改善入炉煤的黏结性,提高了焦炭的机械强度。但另一方面,在成层结焦条件下,提高配煤堆积密度减小了焦炭收缩应力的松弛作用,使相邻焦层间的剪应力增大,容易使焦炭产生横裂纹。配煤堆积密度进一步增大,则在过高的膨胀压力下,馏份气体的析出困难使得焦炭的裂纹扩展,从而使焦炭的机械性质劣化。此外,5种配煤方案所制焦炭冷态机械强度差异明显,即配煤挥发分越高,焦炭改善的幅度越大,M10和M25达到最佳值时配煤的堆积密度越大。这表明,就焦炭机械强度而言,配煤堆积密度的最佳值还与配合煤的性质有关,且M25和M10对应的配煤最佳密度并不相同。

图4 不同堆积密度配煤所制焦炭的抗碎强度Fig.4 Crushing strength of cokes prepared by several coal blends with different bulk densities

2.4 配煤堆积密度对焦炭热性质的影响

入炉煤堆积密度对焦炭热性质(反应性CRI、反应后强度CSR)的影响如图5和图6所示。

由图5和图6中可知,随着配煤堆积密度的增加,焦炭的反应性先降低而后增高;而焦炭反应后强度则先大幅度提高而后降低。二者的最佳值出现在配煤堆积密度为1.0~1.1 t/m3之间。而不同的配煤方案所制焦炭的热性质相差很大。如方案1和方案4比较,两者CRI相差10个百分点以上。焦炭的反应性受焦炭的气孔结构和化学性质的影响。配煤堆积密度不影响焦炭的化学性质,但影响焦炭的气孔结构。随着配煤堆积密度的增大,焦炭的总气孔率及显气孔率均大幅度下降(见图1、图2),其比表面积减小,有利于抑制焦炭与CO2的反应,降低其反应性,提高焦炭反应后强度。配煤堆积密度超过某一数值后,焦炭的气孔率有所增大(见图1、图2),比表面积增大,致使焦炭的反应性增大,反应后强度降低。

图5 不同堆积密度配煤所制焦炭的反应性Fig.5 Reactivity of cokes prepared by several coal blends with different bulk densities

图6 不同堆积密度焦炭的反应后强度Fig.6 CSR of cokes prepared by several coal blends with different bulk densities

入炉煤挥发分越高、黏结性越差,则产物焦质含各向同性组分越多,越易与二氧化碳反应,反应性就越好。同时入炉煤的挥发分越高,焦炭的气孔趋于粗而长,使得其总气孔率和显气孔率越大,最终导致其与CO2的反应性增强。

对于不同的配煤方案,焦炭热性质最佳时对应的入炉煤堆积密度并不相同。5种配煤方案中,随着配合煤挥发分的增加,焦炭热性质最佳时对应的入炉煤堆积密度也增大,且均不小于1.0 t/m3。5种配煤方案所制焦炭反应性和反应后强度数值相差甚远,即配煤挥发分含量越高,焦炭的反应性越好,反应后强度越小。这表明煤质对焦炭热性能的影响具有决定性作用。

3 结论

(1)入炉煤堆积密度对焦炭的全焦率、灰分和硫分基本没有影响,而对焦炭的气孔率、冷态机械强度、热性质的影响明显。

(2)在一定的入炉煤堆积密度范围内,焦炭的各项性能指标可取得最佳值。入炉煤堆积密度为0.9~1.1 t/m3时,焦炭的冷态机械强度和热性质出现最佳值。选择适当的配煤堆积密度能显著地改善焦炭的冷态机械强度和热性质。

(3)与配煤堆积密度相比较,配合煤的煤质对焦炭热性质的影响更为显著。

[1] 姚昭章,郑明东.炼焦学[M].北京:冶金工业出版社,2005:130-135.

[2] 刘竹林,毕学工,史世庄.21世纪生态高炉的发展[J].钢铁,2008,43(7):1-6.

[3] 郑文华.捣固炼焦技术的发展和应用[J].河南冶金,2008,16(1):6-15.

[4] P Prachethan Kumar,SBarman,M Ranjan,et al.Maximisation of non-coking coals in coke p roduction from non-recovery coke ovens[J].Ironmaking and Steel making,2007,35(1):33-37.

[5] P Prachethan Kumar,D S Vinoo,U S Yadav,et al.Op timisation of coal blend and bulk density for coke ovens by vibrocompacting technique non-recovery ovens[J].Ironmaking and Steelmaking,2007,34(5):431-436.

[6] 史世庄,郭玉保,梁尚国,等.入炉煤堆积密度对焦炭性能影响的研究[C]//徐振刚,曲思建.煤化工技术理论与实践.北京:中国石化出版社,2009:65-71.