二氧化硅微粉对炭素捣打料显微结构及性能的影响

辛占武,顾华志,朱晶晶,杨 林,王小军

(1.武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081;2.太钢不锈钢股份有限公司,山西太原,030003;3.北京瑞普同创科技发展有限公司,北京,102400)

高炉长寿命问题已成为当前业内关注的一个焦点[1],其涉及到高炉炉体冷却技术问题。传统的炉缸结构是采用平板式铸铁或铸铜作为冷却壁,其内衬用炭砖砌筑,或炭砖内砌筑一层陶瓷杯砖[2],在冷却壁与内衬之间筑有一层厚度为80 mm左右的炭素捣打料。由于一般炭素捣打料的导热系数较低,不利于高炉炉体的快速冷却,从而影响了高炉寿命。因此高导热系数炭素捣打料的研制极具应用前景。

本研究通过在炭素捣打料中添加二氧化硅微粉原位反应生成碳化硅晶须,利用碳化硅晶须所具有的高热导率性质来提高炭素捣打料的导热性能,以期有效延长高炉使用寿命。

1 实验

1.1 试样制备

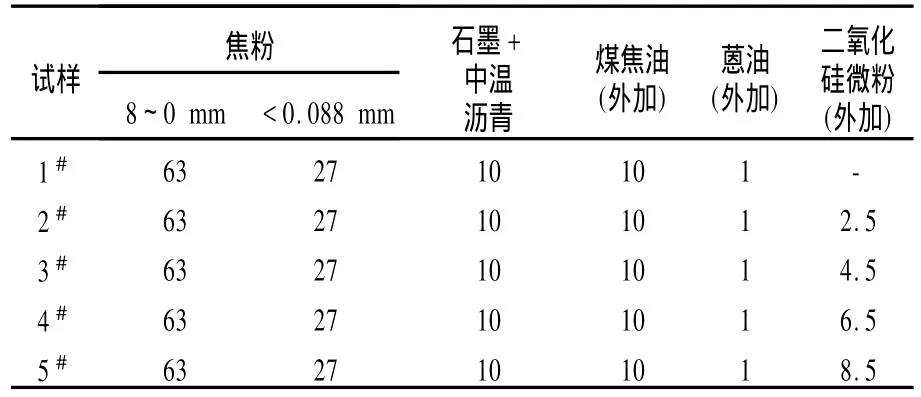

以冶金焦粉、鳞片石墨为原料,改性中温沥青粉(<0.2 mm)为结合剂,外加煤焦油及蒽油,添加二氧化硅微粉,试样配方如表1所示。按表1中配方称样混匀,以60 M Pa的压力在液压机上压制成型,经220℃×24 h烘干处理,再在高温热处理炉中经1 550℃×3 h埋炭处理,即制成所需试样。

表1 试样配方 (w B/%)Table 1 Formulations of specimens

1.2 检测

分别按GB/T2997-1987和GB/T5072-1985测定试样体积密度和常温耐压强度;用FLASHL IN-5000E激光导热仪通过激光闪光法测定试样的导热系数[3];用PH IL IPS X’pertpro X射线衍射仪分析试样的相组成;用Nova400NanoSEM型场发射扫描电子显微镜观察试样的显微结构。

2 结果与讨论

2.1 物相及显微结构分析

1 550 ℃热处理后的3#试样XRD图谱如图1所示。从图1中可以看出,经1 550℃热处理后,含4.5%二氧化硅微粉的3#试样中有SiC相生成。研究表明,碳化硅晶须生成一般遵循气-固、气-液-固反应机理[4],分析显示本研究中碳化硅晶须的生成主要遵循气-固反应机理。在1 550℃热处理过程中,试样中的SiO2反应生成SiO(g),与试样中的C(s)和反应产生的CO(g)反应生成SiC晶核,随着反应的不断进行,SiC晶核沿一维方向生长,从而形成了碳化硅晶须。

图1 1 550℃热处理后的3#试样XRD图谱Fig.1 XRD pattern of Sample 3#treated at 1 550℃

1 550 ℃热处理后的2#~5#试样显微结构如图2所示。从图2中可以看出,经1 550℃热处理后,试样中产生了大量的碳化硅晶须,多分布在孔隙附近,且较为均匀。这主要是由于高温下SiO2分解速度快,为碳化硅晶须生成提供了足够的硅源,同时高温热处理使试样的气孔率增大,为碳化硅晶须的生成提供了必要的空间,且此温度下的碳化硅晶须结晶能力出现降低,其有利于晶须沿长度方向生长。由图2中还可以看出,3#样和5#样中生成的碳化硅晶须明显呈哑铃状,即在直杆状晶须的表面分布有念珠状小球。念珠状小球和直杆状晶须的形成是两个独立的过程[5],即先生成的直杆状碳化硅晶须,其生长过程中因杂质或扰流的出现而形成堆叠、层错等缺陷,与此同时,伴随碳化硅晶须生成过程产生的SiO等气态物质在缺陷部位沉积、成核而逐渐长大,最终形成念珠状小球。

图2 1 550℃热处理后的2#~5#试样显微结构Fig.2 SEM images of Sam ples 2#~5#treated at 1 550℃

2.2 物理性能

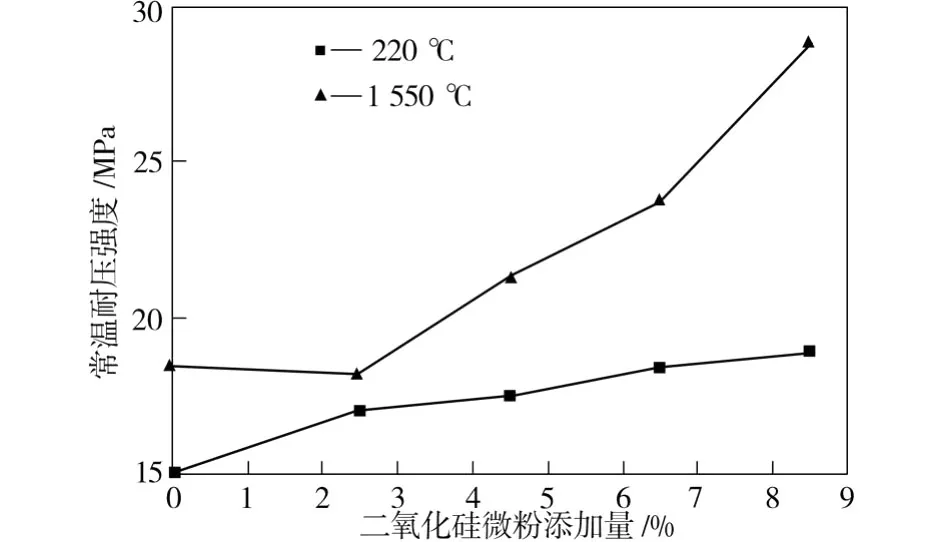

图3 二氧化硅微粉添加量对试样常温耐压强度的影响Fig.3 Effect of microsilica amount on cold crushing strength of specimens

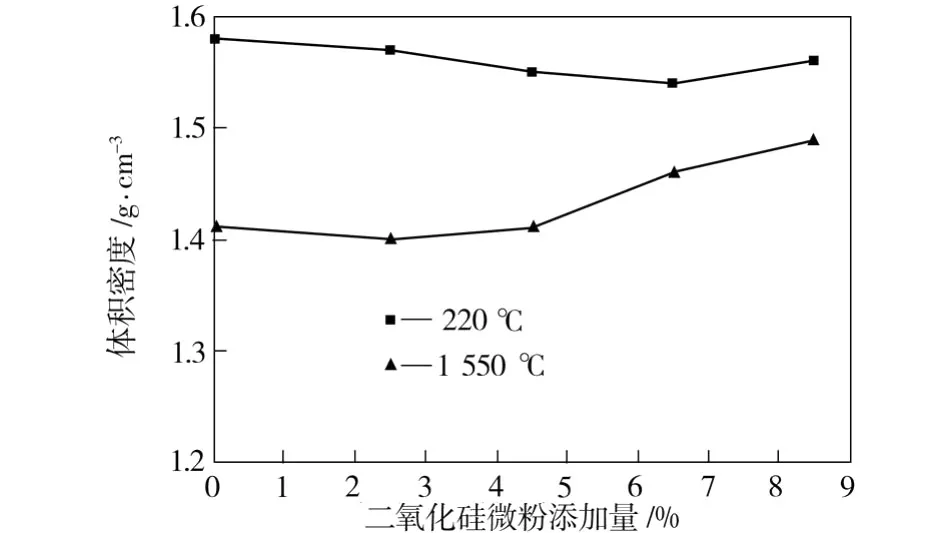

二氧化硅微粉添加量对试样常温耐压强度和体积密度的影响分别如图3和图4所示。由图3中可以看出,随着二氧化硅微粉添加量的增加,1 550℃热处理后的试样常温耐压强度逐渐增大。这是由于随着二氧化硅微粉的加入,试样的颗粒堆积密度得到改善,另外经1 550℃高温烧制后,试样中生成了大量网络交错状的碳化硅晶须,结果增大了试样的强度。从图4中可看出,在相同的二氧化硅微粉添加量下,1 550℃热处理后的试样体积密度低于220℃烘后的试样体积密度。这是因为随着热处理温度升高,试样中的沥青、焦油等成分在热解、炭化过程中释放出的气体量增多,结果使试样的致密度降低、体积密度减小。

图4 二氧化硅微粉添加量对试样体积密度的影响Fig.4 Effect of microsilica amount on bulk density of specimens

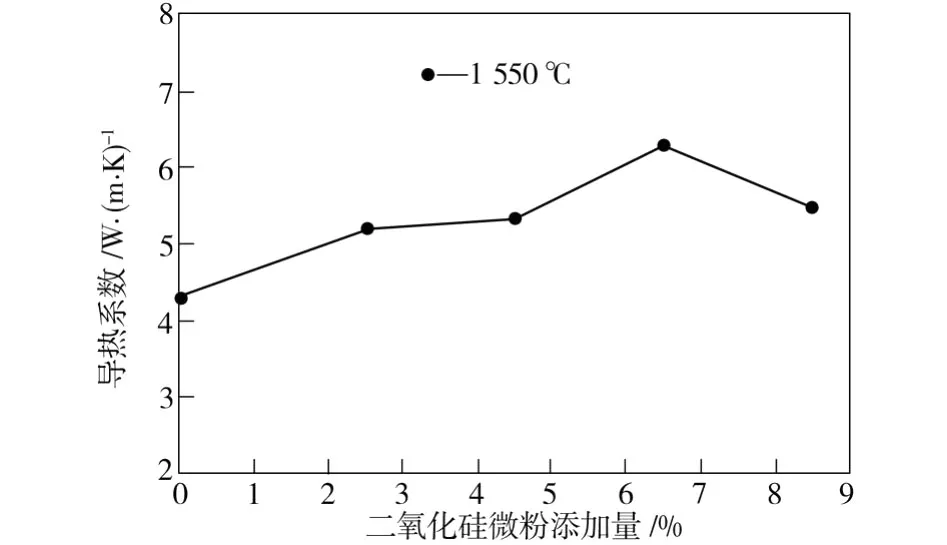

二氧化硅微粉添加量对试样导热系数的影响如图5所示。由图5中可以看出,经1 550℃热处理后的试样,其导热系数随二氧化硅微粉添加量的增加先增大后减小,但均大于未加二氧化硅微粉的1#试样导热系数;二氧化硅微粉添加量为6.5%时,试样导热系数达到最大值。这是由于焦炭的石墨化程度不高、导热系数低,故未添加二氧化硅微粉的1#试样导热系数较低;而添加二氧化硅微粉的试样经1 550℃热处理后,原位反应生成了一定量的高导热系数的碳化硅晶须,随着二氧化硅微粉添加量的增大,生成的碳化硅晶须逐渐增多,故试样导热系数增大;当二氧化硅微粉添加量为8.5%时,由于受气氛或反应环境等的影响,生成的碳化硅晶须逐渐减少,试样的导热系数开始降低。

图5 二氧化硅微粉添加量对试样导热系数的影响Fig.5 Effect of microsilica amount on thermal conductivity of specimens

3 结论

(1)在炭素捣打料中加入二氧化硅微粉,经1 550℃热处理可原位反应生成碳化硅晶须,晶须呈哑铃状。

(2)随着初期二氧化硅微粉添加量增加,试样常温耐压强度、体积密度和导热系数提高;二氧化硅微粉添加量为8.5%时,试样碳化硅晶须生成量减少,导热系数降低。

[1] 段大福,李贵华,段晓东,等.高炉修补压入料的研制[J].四川冶金,2000,22(4):34-36.

[2] 邓棠,邹祖桥,李怀远,等.武钢7号高炉炉底、炉缸用炭素捣打料和炭素胶泥选择试验研究[J].炼铁,2005,24(5):24-26.

[3] 葛山,尹玉成.激光热扩散法测定高炉炭砖导热性能的研究[J].炭素技术,2008,27(2):27-29.

[4] Kun Wang,Yi-Bing Cheng,Huanting Wang.Grow th of SiC whiskers by carbothermal reduction of mesoporous silica-carbon composites infiltrated with SiC nuclei[J].Journal of the Australian Ceramic Society,2009,45(1):10-12.

[5] 白朔,成会明,苏革,等.哑铃型碳化硅晶须生长的机理[J].材料研究学报,2005,16(2):136-140.