纯铜粉末包套-等径角挤压工艺实验研究

王晓溪,薛克敏,李 萍,张 翔,王 成

(合肥工业大学材料科学与工程学院,安徽合肥,230009)

粉末材料作为材料的重要组成部分已在工业领域得到广泛的应用。然而,由于传统粉末冶金工艺生产过程较为复杂,且制品内部存在一定的孔隙,相对于致密材料而言,塑性变形能力较弱,在后续加工变形过程中易产生破坏,难以累积产生大的有效应变,从而影响晶粒细化效果,使其强度和韧性大大降低[1]。为了简便、快速、有效地制备高致密度和性能优良的块体细晶材料,很有必要改进现有生产工艺,开发新型粉末塑性加工技术。等径角挤压法(ECAP)是大塑性变形法中最具代表性、也是发展最为迅速的一种方法[2-3]。该方法通过试样在模具转角处发生剧烈剪切变形使材料内部产生加工硬化,最终达到细化组织、提高材料性能的目的。

与传统粉末冶金工艺相比,ECAP过程中所提供的大剪切变形和高静水压力可以使粉末材料在较低的变形温度下实现基体组织明显细化,残余孔隙有效收缩。目前,国外已对铝[4]及铝合金[5-6]、铜[7]、钛[8]、镁[9]等粉末材料和新型复合材料[10]展开了相关研究,并取得了一定成果。但与致密材料的研究相比,粉末材料ECAP研究仍处于起步阶段,且国内少见报道[11-12]。为此,本文针对粉末材料低塑性的特点,在室温条件下采用包套-等径角挤压工艺(PITS-ECAP)将纯铜粉末颗粒直接固结成高致密度块体细晶材料,以期为利用大塑性变形法制备高性能细晶材料提供依据。

1 实验

1.1 实验材料

以工业电解纯铜粉末为原料,其主要化学成分为:w(Fe)<0.02%,w(Pb)<0.05%,w(Sb)<0.01%,w(A s)<0.005%,其余为Cu。采用MALVERN2000型激光粒度测试仪对纯铜粉末粒度进行测定,测得其颗粒平均粒径为46.85 μm,粒度分布如图1所示。纯铜粉末原始颗粒SEM形貌如图2所示。

图1 纯铜粉末粒度及其分布Fig.1 Size distribution of as-received pure copper particles

1.2 实验方法

为了使粉末材料在变形过程中能够得到有效的固结和细化,实验前需将粉末颗粒封装在金属包套内,使其具有一定的初始紧实度。装粉过程完毕后,将试样用包套塞封口,放入与包套外形尺寸相匹配的ECAP模具中进行挤压。在ECAP所提供的剧烈剪切变形和包套塞子所传递的静水压力共同作用下,原始粉末颗粒被固结成组织和性能优良的块体细晶材料。

本次实验选用致密纯铜作为包套材料,纯铜粉末颗粒初始紧实度约为70%。ECAP模具的具体几何参数如下:通道横截面尺寸为10 mm×10 mm,模具内角φ=90°,模具外角φ=37°,模具内角圆弧R=0.5 mm。试样在室温条件下沿Bc路径进行4道次挤压,挤压速度约为1 mm/s。

根据文献[3],计算出4道次ECAP变形过程后的材料等效应变累积值约为4。为减小摩擦对试样变形的影响,挤压过程中以石墨-机油作为润滑剂。

图2 纯铜粉末原始颗粒SEM照片Fig.2 SEM images of pure copper powder particles

1.3 试样检测

实验结束后,将试样线切割去除包套并加工成各种规格的检测样品。采用4XB-TV型金相显微镜对不同道次ECAP试样的横截面X、流动面Y、纵截面Z进行光学显微组织观察;采用排水法测定PITS-ECAP工艺变形后试样的相对密度;应用M H-3型显微维氏硬度计测量试样横截面的显微硬度,施加载荷为100 g,加载时间为10 s。

2 结果与分析

2.1 材料的宏观变化

在室温条件下,试样沿Bc路径顺利完成了4道次等径角挤压。图3为不同道次变形后试样的宏观实物图。在变形过程中,当试样经模具转角时,由于上下端面材料流动速度不同,挤出后的试样出现了近似平行的斜面,同时其表面受摩擦影响出现了“挤痕”。由此可见,随着挤压道次的增加,试样的整体变形越为剧烈,斜面倾斜的趋势更加严重,整体长度也略有缩短。

图3 不同道次变形后试样的宏观实物图Fig.3 Macroscopic image of samplesafter different ECAP passes

2.2 材料的显微组织变化

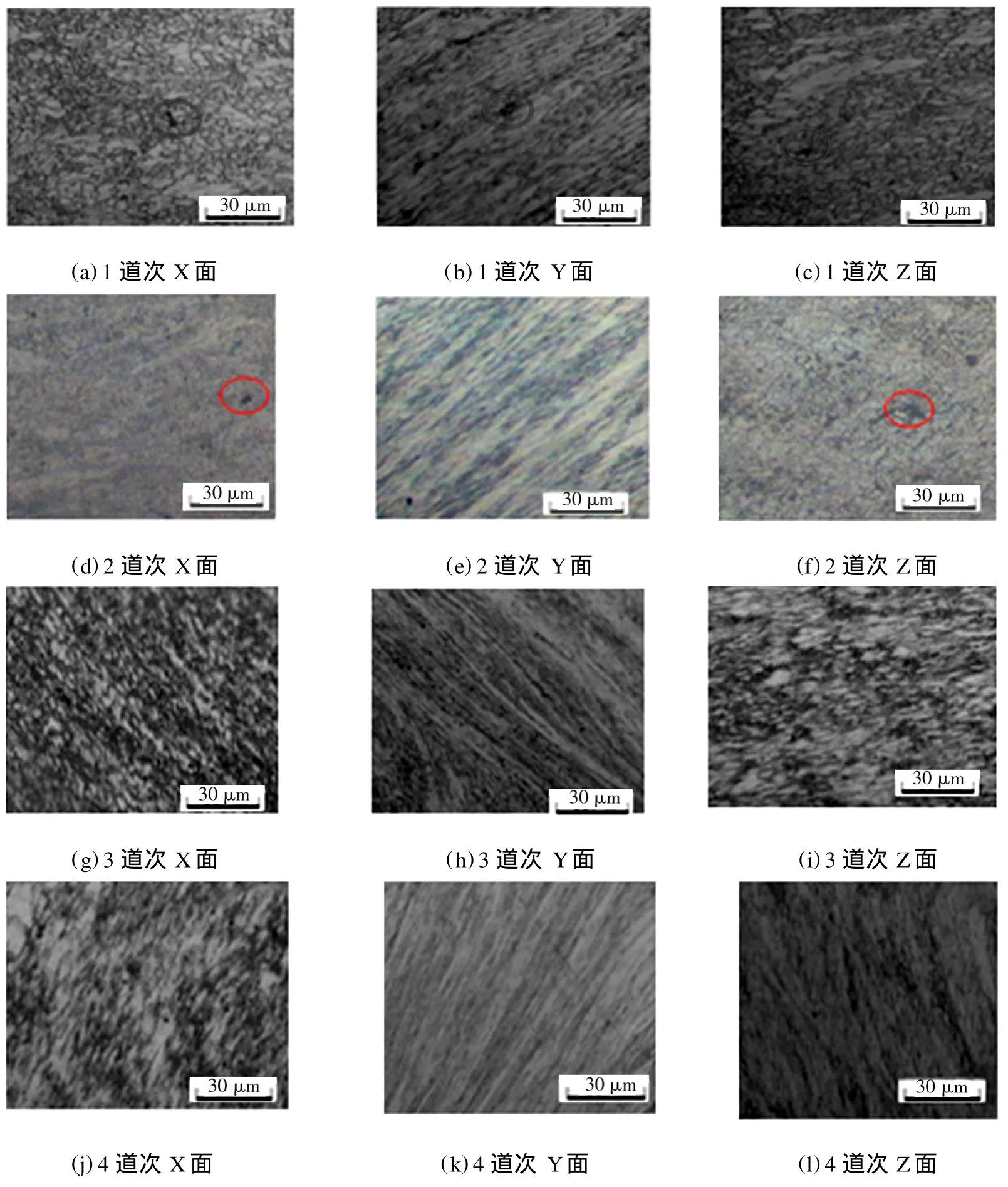

图4为试样沿Bc路径经1~4道次挤压变形后的光学显微组织。由图4可看出,1、2道次变形后,原始形貌呈树枝状的纯铜粉末颗粒在剪切应力的作用下得以密实并累积了一定的塑性应变,初始孔隙得到有效焊合,晶粒被明显拉长,呈条带状组织。在流动面Y上,由于材料剪切变形最为充分,晶粒最为狭长,在其内部可以观察到明显的剪切痕迹。此外,在材料组织得到有效细化的同时,其致密程度也大幅度提高。大部分粉末颗粒较好地结合在一起,但仍可观察到少量的微孔隙(见图4中圆圈部分)。

在Bc路径下每道次挤压变形后,试样绕其轴向依次沿顺时针旋转90°。随着挤压道次的增加,各个平面依次经历了模具转角的剪切变形作用。经3、4道次变形后,试样各个平面晶粒内部均形成近似平行的细长条带状剪切变形带,晶粒被剪切破碎而变得更加细小,内部位错密度迅速升高,原始晶界变得模糊,呈明显的流线纤维组织特征。同时,2道次变形后,试样内部残余少量的微孔隙在剧烈剪切变形和较强静水压力作用下进一步收缩,光学显微镜下已难以辨认到孔隙的存在。

2.3 材料的显微硬度变化

显微硬度在一定程度上可间接地反映出粉末材料变形过程中应变能的累积情况和粉体压坯的密实效果。图5为PITS-ECAP工艺各道次变形后试样各截面上的显微硬度变化。由图5可看出,各挤压道次下不同截面上材料显微硬度的变化趋势基本相同,变形初期增幅明显,变形后期趋于平缓。4道次变形结束时,各截面上材料显微硬度分布趋于均匀,平均值高达1 470 M Pa。与工业传统的致密纯铜块体(HV约为1 050 M Pa)相比,材料显微硬度约提高42%。

图4 PITS-ECAP工艺各道次变形后试样的显微组织Fig.4 Microstructure of samples at X,Y and Z planes after different passes of PITS-ECAP

图5 PITS-ECAP工艺不同道次变形后材料的显微硬度Fig.5 Microhardness of samples after different PITSECAP passes

对比图4和图5可以发现,材料显微硬度的这一变化趋势与其微观组织的演变行为相一致。在初始道次的变形过程中,由于材料经历了剧烈剪切变形,内部形成了大量剪切变形带,晶粒不断破碎,位错密度和点缺陷浓度急剧升高,亚结构(如胞状组织、亚晶界、孪晶界等)逐渐形成,晶界所占比例较高,晶格畸变能也较大,位错运动和晶界滑移都将受到很大阻力[13-16]。因此,材料塑性变形抗力增加,产生了加工硬化现象,从而使材料显微硬度明显提高。随着挤压道次的增加,大量位错发生当量堆积、吸收和湮灭,位错密度将维持在一个相对恒定的数值,变形机理由晶内位错运动逐渐转变为晶界滑移。此时,材料加工硬化和软化作用同时存在,使得材料的显微硬度维持在一个较为稳定的水平。

2.4 材料的相对密度变化

经1道次变形后,试样相对密度为0.96,比初始预装粉紧实度提高约37%,致密度得到明显提高;3道次变形后,试样整体相对密度为1,达到完全致密,表明PITS-ECAP工艺是一种有效提高粉末材料致密效果的大塑性变形工艺。

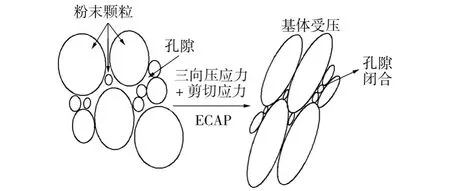

变形初始阶段,即试样尚未进入模具转角之前,由于材料所承受的塑性变形量较小,在包套塞所传递的静水压力作用下,纯铜粉末颗粒之间只发生相对滑动和位置重排,颗粒之间相互接触,材料内部孔隙尺寸及数量有所减小,整体密度得到一定程度提高。但静水压力只能使孔隙简单地改变尺寸进而收缩,其形状基本上不发生改变。当试样经过模具转角时,模具转角受到剧烈剪切的作用。此时,包套内部纯铜粉末颗粒之间、单个粉末颗粒之间、颗粒内部晶粒之间在承受静水压力的同时均发生了剪切变形(见图6),材料内部通过塑性变形积累了很大的应变能,使粉体颗粒之间较好地固结在一起。材料内部孔隙形状也因基体组织形状的变化而改变,整体得到有效焊合,致密效果因此进一步增强。

图6 粉末颗粒PITS-ECAP工艺的变形过程Fig.6 Deformation process of powder particles during PITS-ECAP

3 结论

(1)以纯铜粉末为原料,在室温条件下采用PITS-ECAP工艺沿Bc路径可将纯铜粉末颗粒直接固结成高致密度的块体细晶材料。4道次PITS-ECAP工艺变形后,试样X、Y、Z面均受到剧烈剪切作用,显微组织呈细长条带流线状,晶粒尺寸得到明显细化;材料显微硬度大幅度提高,且分布趋于均匀,平均值高达1 470 M Pa;粉末颗粒有效固结,材料达到完全致密化。

(2)在PITS-ECAP工艺变形过程中,剧烈塑性剪切变形、较高静水压力和有效应变积累是保证粉末材料致密度大幅度提高以及显微组织有效细化的主要原因。

[1] 任学平,康永林.粉末塑性加工原理及其应用[M].北京:冶金工业出版社,1998:1-4.

[2] 吕哲,郑立静,于燕,等.7050铝合金等通道多转角挤压过程的三维有限元模拟[J].稀有金属材料与工程,2008,37(12):2 125-2 128.

[3] Valiev R Z,Langdon T G.Principlesof equal-channel angular p ressing as a p rocessing tool fo r grain refinement[J].Progress in Materials Science,2006,51(7):881-981.

[4] Xia K,W u X.Back p ressure equal channel angular consolidation of pure A l particles[J].Scrip ta Materialia,2005,53:1 225-1 229.

[5] Senkov O N,Senkov S V,Sco tt J M,et al.Compaction of amorphous aluminum alloy pow derby direct extrusion and equal channel angular extrusion[J].Materials Science and Engineering A,2005,393:12-21.

[6] Chang S Y,Lee K S,Choi S H,et al.Effect of ECAP on micro structure and mechanical properties of a commercial 6061Al alloy produced by powder metallurgy[J].Journal of Alloys and Compounds,2003,354:216-220.

[7] Haouaoui M,Karaman I,Maier H J,et al.Microstructure evolution and mechanical behavior of bulk copperobtained by consolidation of micro-and nanopowders using equal-channel angular extrusion[J].Metallurgical and Materials Transactions A,2004,35:2 936-2 949.

[8] 赵文娟,丁桦,曹富荣,等.Ti-6A l-4V合金超塑性变形中的组织演变及变形机制[J].中国有色金属学报,2007,17(12):1 973-1 980.

[9] Nagasekhar A V,Tick-Hon Y,Guduru R K,et al.M ultipass equal channel angular extrusion of MgB2powder in tubes[J].Physica C,2007,466:174-180.

[10] Zhang L C,Xu J,Ma E,et al.Consolidation and properties of ball-milled Ti50Cu18Ni22Al4Sn6glassy alloy by equal channel angular extrusion[J].Materials Science and Engineering A,2006,434:280-288.

[11] 周明智,薛克敏,李萍.静水压力对粉末多孔材料等径角挤压过程的影响[J].锻压技术,2007,32(2):53-56.

[12] 李萍,黄科帅,薛克敏,等.纯铝粉末多孔烧结材料等通道转角挤压[J].中国有色金属学报,2009,19(5):881-886.

[13] 丁雨田,斯志军,周怀存,等.等径角挤压对纯铜组织与性能的影响[J].兰州理工大学学报,2007,33(6):10-13.

[14] 汪建敏,许晓静,石凤健,等.等径角挤压获得超细晶铜的研究[J].热加工工艺,2004(7):6-10.

[15] 黄崇湘,吴世丁,李广义,等.循环形变对超细晶铜室温拉伸行为的影响[J].金属学报,2004,40(11):1 165-1 169.

[16] 唐向前.纯铜等径角挤压过程计算机模拟研究[D].兰州:兰州理工大学,2009.