重整催化剂PRT-C和PRT-D的首次再生及应用

奚 俊,邢 刚,马尚华,王 伟

(中国石油克拉玛依石化公司,克拉玛依834003)

1 前 言

中国石油克拉玛依石化公司半再生重整装置建于1999年,原设计加工能力0.3Mt/a,该装置以直馏石脑油和加氢后的焦化汽油为原料,生产高辛烷值汽油调合组分,同时为二次加工装置提供氢源。重整反应部分采用两段混氢、四个反应器串联工艺。2006年装置扩能改造,加工能力提高到0.4Mt/a。由于扩能后焦化汽油掺炼比例增加,造成重整进料芳烃潜含量大幅度降低,因此装置的设计质量空速降低至1.39h-1。扩能后重整催化剂由3932、3933更换为中国石化石油化工科学研究院(简称石科院)开发的PRT-C、PRT-D重整催化剂。该催化剂的设计寿命为2年,实际运行时间为3年(2006—2009年)。本周期内共加工重整原料0.965Mt(其中焦化汽油0.502Mt),稳定汽油平均辛烷值为94.8(设计值为94)、稳定汽油质量收率为87%(设计值为86.5%),稳定汽油的辛烷值和质量收率均达到设计要求。为了确保催化剂在下一周期有良好的活性,2009年装置检修期间对该催化剂进行再生,取得了较好的再生效果。

2 PRT-C和PRT-D重整催化剂概况

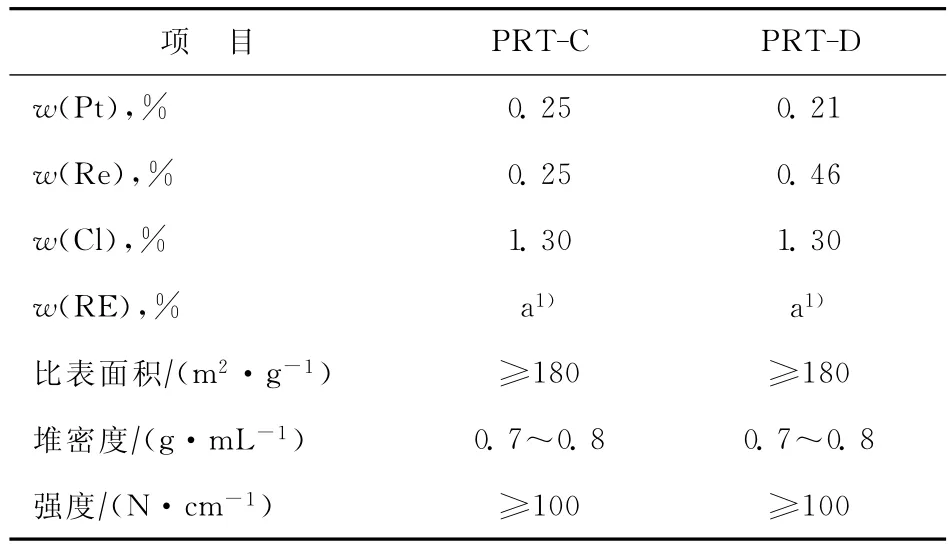

PRT-C、PRT-D重整催化剂是由石科院开发的多金属催化剂,其性质见表1。从表1可以看出,PRT-C、PRT-D催化剂中含有稀土元素[1-2]。稀土元素的加入不仅可以抑制催化剂的氢解活性,提高催化剂的选择性,还可以降低催化剂积炭速率,提高催化剂稳定性,而装置扩能前采用的3932、3933催化剂中没有稀土元素。催化剂装填时,PRT-C催化剂装填在一段反应器(R-201、R-202),PRT-D催化剂装填在二段反应器(R-203、R-204)。

表1 催化剂的性质

3 催化剂再生

再生过程主要包括两个步骤:首先是在专业公司进行催化剂烧焦脱除积炭,然后在重整反应器内依次完成催化剂的氯化更新、还原和硫化。

3.1 催化剂烧焦

重整催化剂烧焦在专业公司的网带窑上进行,网带运行速度7m/h,网带料层厚度25mm,出料温度不大于80℃,每12h取样做C、S含量分析。

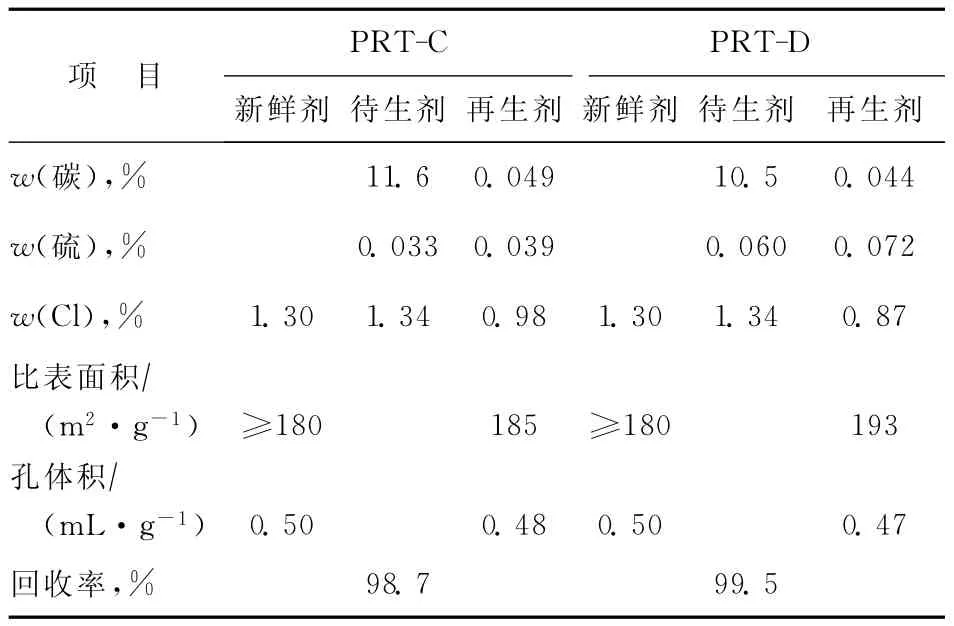

再生催化剂的性质以及与待生催化剂和新鲜催化剂的性质对比见表2。从表2可以看出,催化剂烧焦后碳含量明显降低。经计算PRT-C和PRT-D的碳脱除率均超过99.5%;烧焦前后硫含量均很低,变化不大;再生剂的比表面积分别为185m2/g和193m2/g,达到新鲜剂的水平;再生剂的孔体积变化不大,只降低0.02~0.03mL/g。烧焦后PRT-C和PRT-D催化剂的回收率分别达到98.7%和99.5%,催化剂损失很少。总体来看,重整催化剂的烧焦效果良好。

表2 PRT-C和PRT-D催化剂再生前后性质对比

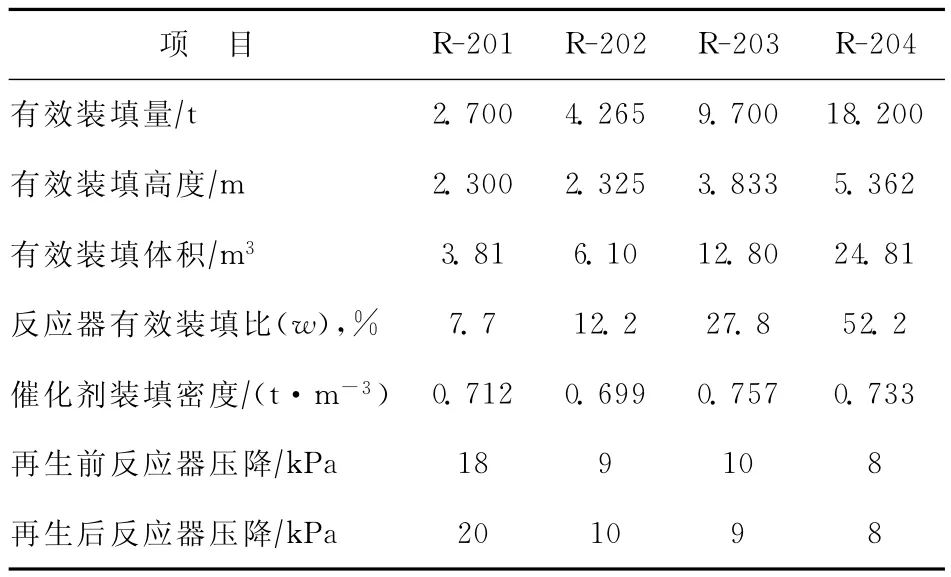

3.2 催化剂装填

为确保催化剂的装填效果,委托专业催化剂装填公司进行装填。各反应器催化剂的装填数据见表3。从表3可以看出,催化剂再生前后反应器压降基本相同,说明催化剂烧焦和装填过程控制得较好,没有出现大量催化剂粉末,并且各反应器中催化剂分布均匀,没有沟流情况发生。

表3 重整催化剂装填数据

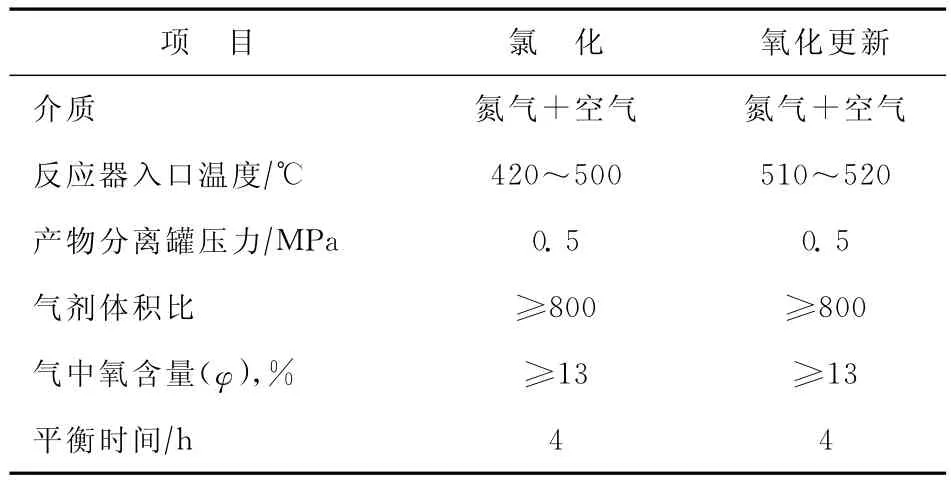

3.3 催化剂氯化更新

催化剂装填完毕后,进入氯化更新阶段。烧焦过程产生较多的水,既会导致催化剂上氯的流失,又会使活性金属晶粒聚集,对催化剂的酸性功能和金属功能都有影响。催化剂的氯化更新过程包括氯化和氧化更新两步,进行氯化氧化处理可以使烧焦更完全,使催化剂上的金属处于完全氧化态,可补充催化剂上的氯含量,并使积聚的活性金属晶粒重新分散,更好地恢复催化剂性能。氯化更新工艺的操作条件见表4。氯化剂采用四氯化碳,R-201至R-204反应器注氯量分别是14.5,23.5,58.5,117.0kg。

表4 氯化氧化操作条件

在氯化更新过程中为了控制补充空气量,需要在重整产物分离罐(D-201)处泄压排气。操作时发现有含氯化氢的水从反应系统排出,说明虽然检修时间处于干燥的夏季,且检修过程中对各反应器进出口均严格密封,但是系统内还是相对潮湿,因此在氯化更新之前应对系统进行干燥,以避免氯化剂的浪费。

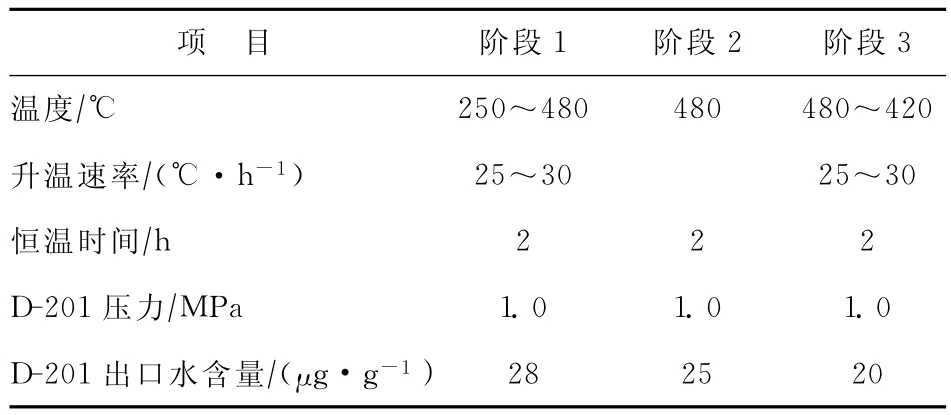

3.4 催化剂还原

催化剂的还原效果对催化剂性能起决定性作用。要取得好的还原效果,必须严格控制水含量。控制方法是在还原过程中加入再生后的分子筛,将催化剂还原时产生的水及时吸附,保证反应器入口气体中的水含量小于30μg/g。催化剂还原的操作条件见表5。

表5 还原操作条件

3.5 催化剂硫化

还原态的重整催化剂具有很高的氢解活性,如果不进行硫化,将在进油初期发生强烈的氢解反应,放出大量热,使催化剂床层出现超温现象。催化剂硫化过程中应注意在注硫的同时各反应器入口温度以20~30℃/h速率降温至370℃,注硫15min后开始进行硫化氢取样分析,以后每30min取样分析一次,并记录硫化氢的穿透时间。硫化剂采用二甲基二硫。R-201至R-204的注硫量分别为8.6,12.9,14.3,28.6kg。

4 再生催化剂的应用

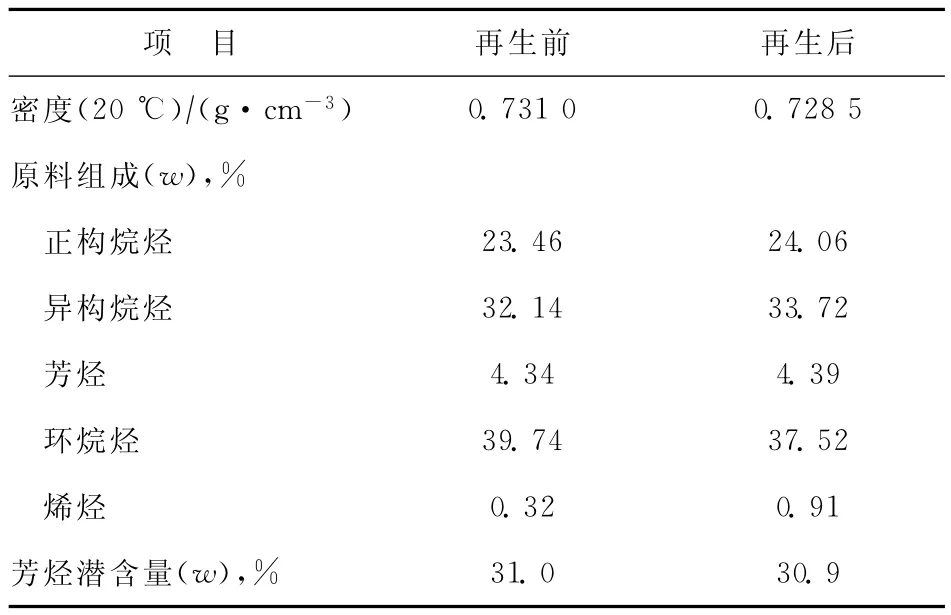

4.1 重整原料性质

催化剂再生前后重整装置原料性质稳定,芳烃潜含量较低,但变化不大。重整扩能后焦化汽油掺炼比例从20%左右增加到超过50%,导致芳烃潜含量从42%左右下降到30%左右。再生前后原料性质见表6。

表6 重整装置原料性质

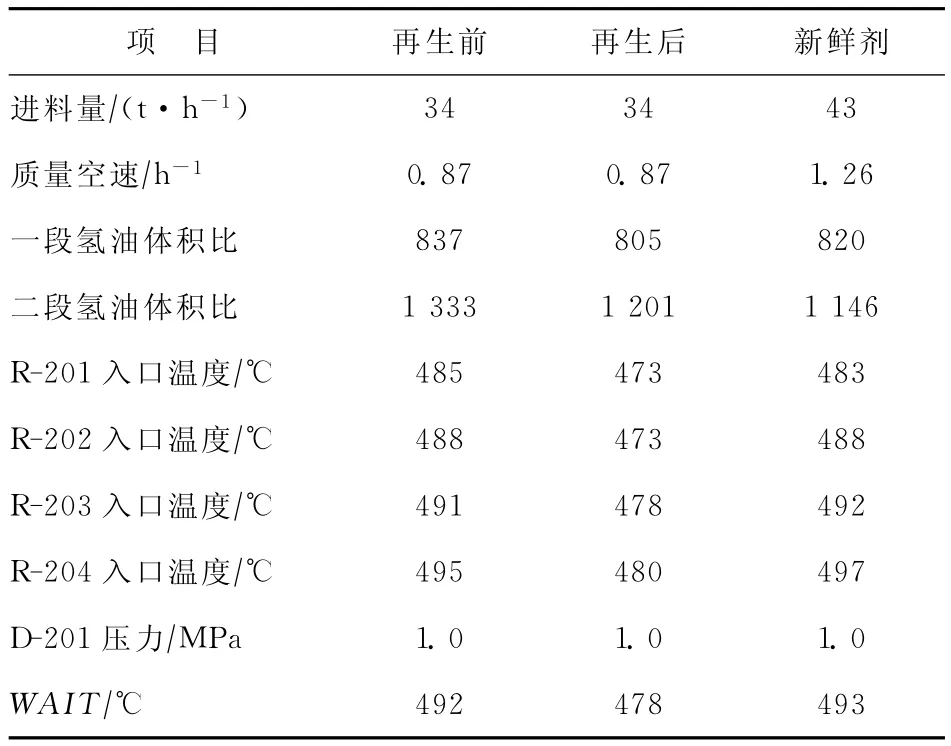

4.2 重整操作条件

催化剂再生前后的重整操作条件见表7。从表7可以看出,当进料量相同时,再生后反应器入口加权平均温度(WAIT)较再生前低14℃。

表7 重整反应主要操作条件

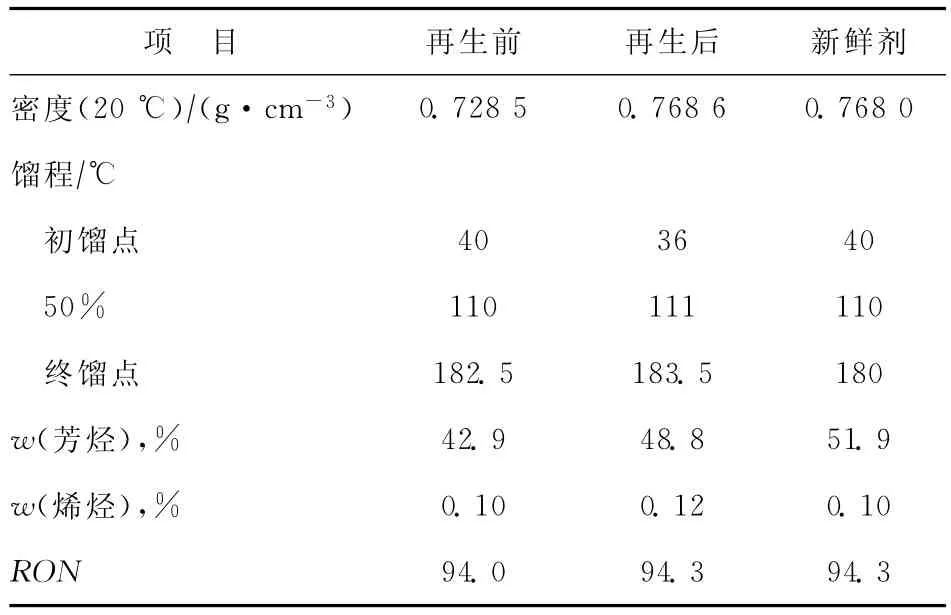

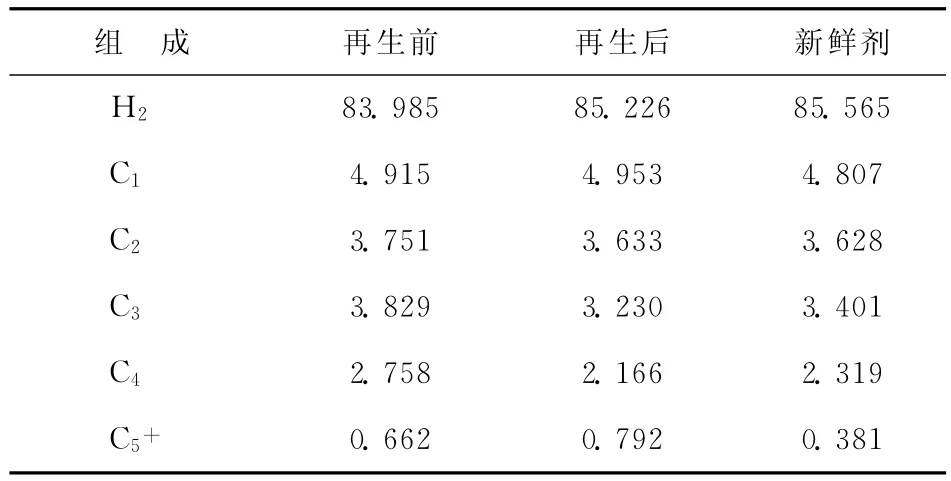

4.3 重整产品性质

重整产品包括重整稳定汽油和重整氢气,稳定汽油的性质及氢气组成分别见表8和表9。从表8可以看出,再生前后和使用新鲜剂得到的稳定汽油馏程分布变化不大,尽管稳定汽油辛烷值均达到设计值94,不过结合表8中WAIT数据,根据WAIT提高3~5℃、辛烷值提高1个单位来判断[3],再生后催化剂的活性明显提高。稳定汽油辛烷值均达到设计值94。从表9可以看出,与再生前相比,氢气纯度增加1.241百分点,(C3+C4)体积分数降低1.191百分点;与新鲜剂相比,氢气纯度值相近,(C3+C4)体积分数降低0.324百分点。表明再生过程中氯化更新效果较好,催化剂选择性提高。

表8 重整稳定汽油性质

表9 重整氢气组成 φ,%

5 结 论

(1)PRT-C、PRT-D催化剂经烧焦后,脱碳率高,均超过99.5%;催化剂回收率高,分别达到98.7%和99.5%。说明催化剂的烧焦效果良好。

(2)与再生前相比,氢气纯度增加1.241百分点,其中(C3+C4)体积分数降低1.191百分点,说明催化剂氯化更新效果良好。

(3)开工后催化剂床层未出现超温现象,说明催化剂硫化效果良好。

(4)工业应用结果表明,与再生前相比,在进料量相同的情况下,再生后得到相同辛烷值的稳定汽油产品时,WAIT值降低14℃,说明再生后催化剂的活性明显提高。该催化剂经过再生,能满足下一周期重整生产的要求。

[1] 徐柏福,张大庆,叶小舟,等.PRT-C/PRT-D重整催化剂的工业应用[J].石油炼制与化工,2008,39(8):21-24

[2] Chen Zhixiang,Zhang Daqing,Liu Zhihua,et al.Commercial application of polymetallic reforming catalysts PRT[J].China Petroleum Processing and Petrochemical Technology,2009,(3):5-9

[3] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:486-489