第二代催化裂化汽油选择性加氢脱硫(RSDS-Ⅱ)技术的中试研究及工业应用

陈 勇,习远兵,周立新,褚 阳

(1.中国石化上海石油化工股份有限公司,上海201500;2.中国石化石油化工科学研究院)

1 前 言

随着汽车工业的快速发展,汽车尾气对环境的污染越来越严重。降低汽车尾气污染,改善空气质量,已经成为世界范围内的共识。实验结果表明,降低汽油硫含量是减少汽车污染物排放的最有效手段之一[1]。汽油中的硫在燃烧过程中生成的SOx除对大气造成污染外,还会使车载尾气催化转化器中所用的三效催化剂中毒,降低其转化效率,从而使汽车排放污染物增加。因此,不断降低汽油中硫含量是世界范围内汽油质量发展的主要趋势。欧盟于2005年1月开始执行欧Ⅳ汽车排放标准,规定汽油中硫质量分数小于50μg/g,烯烃体积分数小于18%。我国的汽油标准正逐步与国际接轨,中国汽油标准GB 17930—2006要求从2009年12月31日开始,汽油硫质量分数小于150μg/g。北京、上海和广州已分别从2008年1月、2009年10月和2010年8月开始实施北京市地方标准(DB 11/238—2007)、上海市地方标准(沪Ⅳ标准)和广州市地方标准(粤Ⅳ标准),这些地方标准均要求汽油硫质量分数小于50μg/g。汽油质量标准的不断升级,使炼油企业的汽油生产技术面临着越来越严峻的挑战。

成品汽油中90%以上的硫来自催化裂化(FCC)汽油,因此,降低FCC汽油硫含量是降低成品汽油硫含量的关键[2]。到目前为止,国内外已经开发了大量的降低汽油硫含量的技术。降低FCC汽油中的硫含量有三种途径:FCC原料预处理脱硫、FCC过程脱硫、FCC汽油脱硫。FCC汽油加氢脱硫具有投资低、操作简便的特点,是当今世界最主要的生产低硫催化裂化汽油的加工手段之一。

为了进一步提高FCC汽油的脱硫率并降低烯烃饱和程度、减少汽油的辛烷值损失,中国石化石油化工科学研究院(以下简称石科院)在成功开发第一代催化裂化汽油选择性加氢脱硫(RSDS-Ⅰ)技术[3-4]的基础上,针对目前国内FCC汽油的特征,开发了第二代催化裂化汽油选择性加氢脱硫(RSDS-Ⅱ)技术[5]。该技术具有烯烃饱和率低、氢耗低、辛烷值损失小的特点,为国内汽油质量升级提供了技术保障。以下主要介绍RSDS-Ⅱ技术的中试研究结果及其在上海石化的工业应用情况。

2 RSDS-Ⅱ技术工艺路线的确立

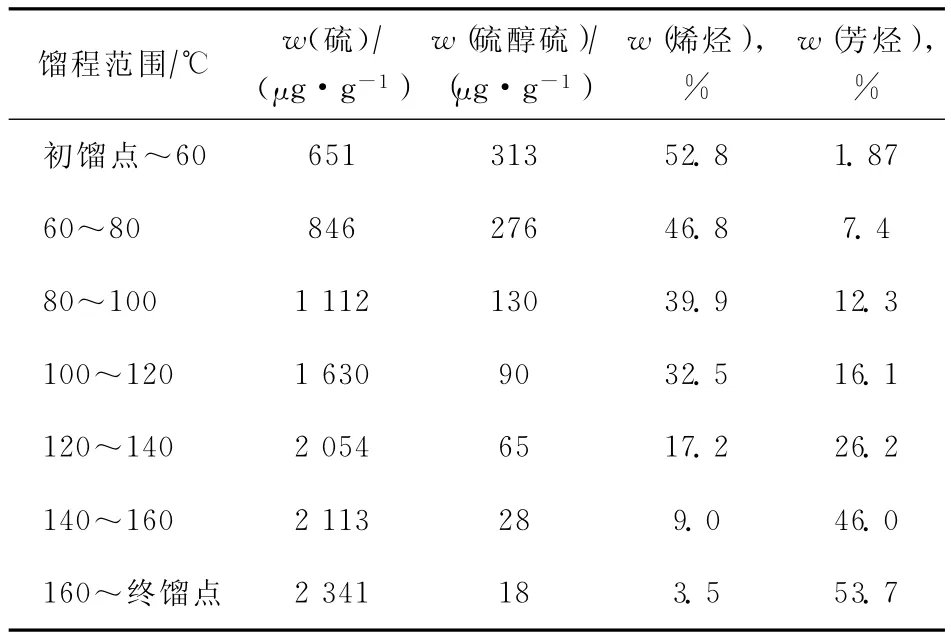

FCC汽油含有大量的硫、氮杂质以及烯烃、芳烃等组分。某典型FCC汽油的硫、烯烃、芳烃等的分布规律见表1。从表1可以看出,FCC汽油的硫、烯烃、芳烃的分布具有以下特点:①硫主要集中在沸点较高的馏分(重馏分)中,以噻吩类等非硫醇性硫化物为主;沸点较低的馏分(轻馏分)中硫含量较低,以硫醇性硫化物为主。②烯烃主要集中在轻馏分中,芳烃则主要集中在重馏分中。

表1 典型FCC汽油硫和烃类组成分布

对于烯烃含量高、硫含量较低、硫化物类型以硫醇性硫为主的FCC汽油轻馏分,采用碱精制抽提的方法处理,可以在脱除硫醇硫且降低总硫含量的同时,避免烯烃加氢饱和,从而避免辛烷值损失。

对于烯烃含量相对较低、硫含量较高、硫化物以噻吩类硫化物为主的FCC汽油重馏分,采用加氢的方法降低其硫含量。重馏分加氢脱硫采用具有高选择性的催化剂,可在合适的工艺条件下,大幅度降低硫含量,并最大程度地保留烯烃,从而减小加氢产物的辛烷值损失。

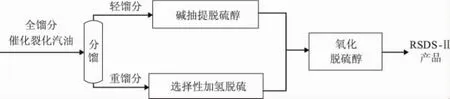

根据FCC汽油中硫、烯烃和芳烃的分布特点,确立RSDS-Ⅱ技术的工艺路线:①根据原料性质和产品目标,选择合适的切割点对FCC汽油进行馏分切割;②对轻馏分采用碱抽提脱硫醇;③对重馏分进行选择性加氢脱硫,在最大限度降低硫含量的同时尽可能减少烯烃的加氢饱和,以减少辛烷值损失;④将重馏分加氢产物与碱抽提后的轻馏分混合,然后进行氧化脱硫醇,得到全馏分汽油产品(RSDS-Ⅱ产品)。RSDS-Ⅱ技术的原则流程示意见图1。

图1 催化裂化汽油选择性加氢脱硫技术流程示意

3 RSDS-Ⅱ技术的中试研究

采用RSDS-Ⅱ技术对FCC汽油、多产异构烷烃催比裂化工艺(MIP)汽油进行选择性加氢脱硫中试研究。

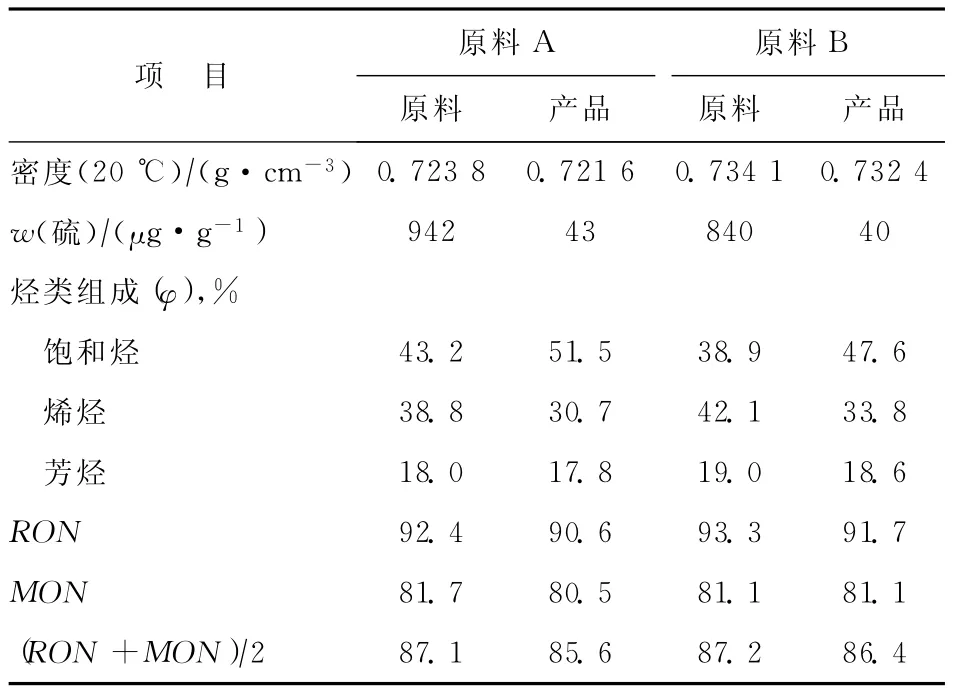

以FCC汽油为原料,采用RSDS-Ⅱ技术生产硫质量分数小于50μg/g汽油的试验结果见表2。从表2可以看出:原料A和原料B的硫质量分数分别为942μg/g和840μg/g,烯烃体积分数分别为38.8%和42.1%,是典型的高硫、高烯烃FCC汽油;采用RSDS-Ⅱ技术对原料A和原料B进行选择性加氢脱硫后,产品硫质量分数分别为43μg/g和40μg/g,均小于50μg/g,脱硫率达到95%以上,产品RON损失分别为1.8和1.6个单位,表明RSDS-Ⅱ技术具有很好的脱硫选择性,对选择性加氢脱硫难度最大的FCC汽油有较好的适应性。

表2 以FCC汽油为原料生产硫质量分数小于50μg/g汽油的中试结果

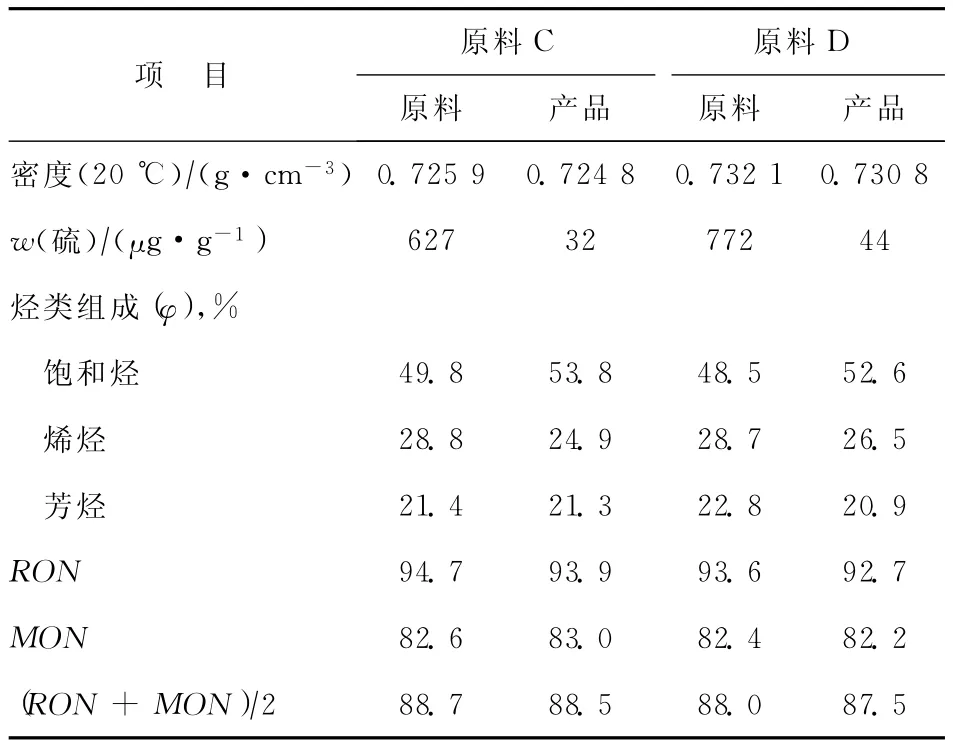

以MIP汽油为原料,采用RSDS-Ⅱ技术生产硫质量分数小于50μg/g汽油的试验结果见表3。从表3可以看出,原料C和原料D的硫质量分数分别为627μg/g和772μg/g,烯烃体积分数分别为28.8%和28.7%,是典型的MIP汽油。MIP汽油与FCC汽油相比,具有烯烃含量相对较低、芳烃含量相对较高的特点。采用RSDS-Ⅱ技术对原料C和原料D进行选择性加氢脱硫后,产品硫质量分数分别为32μg/g和44μg/g,均小于50μg/g,脱硫率分别为94.9%和94.3%,产品RON损失分别为0.8和0.9个单位,表明在脱硫率相当的情况下,采用RSDS-Ⅱ技术处理MIP汽油,产品RON损失更低。

以MIP汽油为原料,采用RSDS-Ⅱ技术生产

表3 以MIP汽油为原料生产硫质量分数小于50μg/g汽油的中试结果

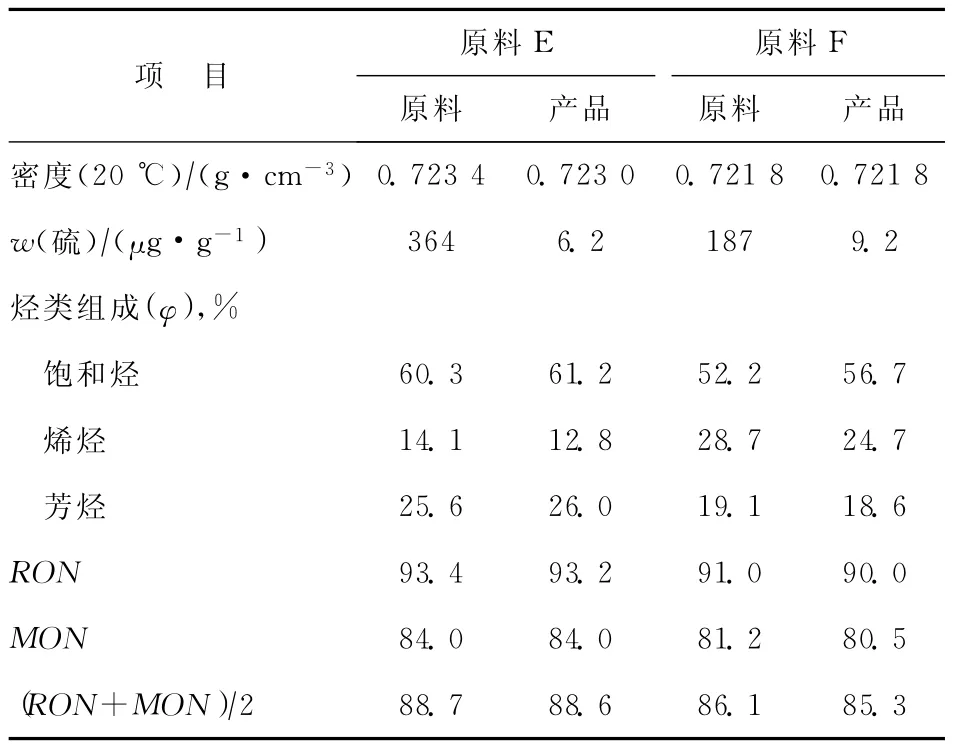

硫质量分数小于10μg/g汽油的试验结果见表4。由表4可以看出,原料E的硫质量分数为364μg/g,烯烃体积分数为14.1%,是典型的低烯烃含量的MIP汽油;原料F的硫质量分数为187μg/g,烯烃体积分数为28.7%,是典型的低硫含量的MIP汽油。采用RSDS-Ⅱ技术对原料E和原料F进行选择性加氢脱硫,产品硫质量分数分别为6.2μg/g和9.2μg/g,均小于10μg/g时,产品RON损失分别为0.2和1.0个单位,表明对于某些原料,采用RSDS-Ⅱ技术可以生产出硫质量分数小于10μg/g的满足欧Ⅴ排放标准的优质汽油,且辛烷值损失小。

表4 以MIP汽油为原料生产硫质量分数小于10μg/g汽油的中试结果

4 RSDS-Ⅱ技术的工业应用

4.1 工业装置简介

中国石化上海石油化工股份有限公司(以下简称上海石化)500kt/a催化裂化汽油选择性加氢脱硫装置设计采用石科院开发的第二代催化裂化汽油选择性加氢脱硫(RSDS-Ⅱ)技术。装置主要包括全馏分FCC汽油分馏单元、轻馏分碱抽提脱硫醇单元、重馏分加氢脱硫单元及碱抽提脱硫醇后轻馏分和重馏分加氢产物混合油的氧化脱硫醇单元四个部分,其中重馏分加氢单元为新建单元,分馏单元及脱硫醇单元利用原有装置。该装置于2009年9月建成中交,9月中旬装置进入开工阶段。2009年10月3日装置处理的FCC汽油产品硫质量分数均小于50μg/g,满足沪Ⅳ汽油标准(硫质量分数小于50μg/g)。

4.2 装置标定

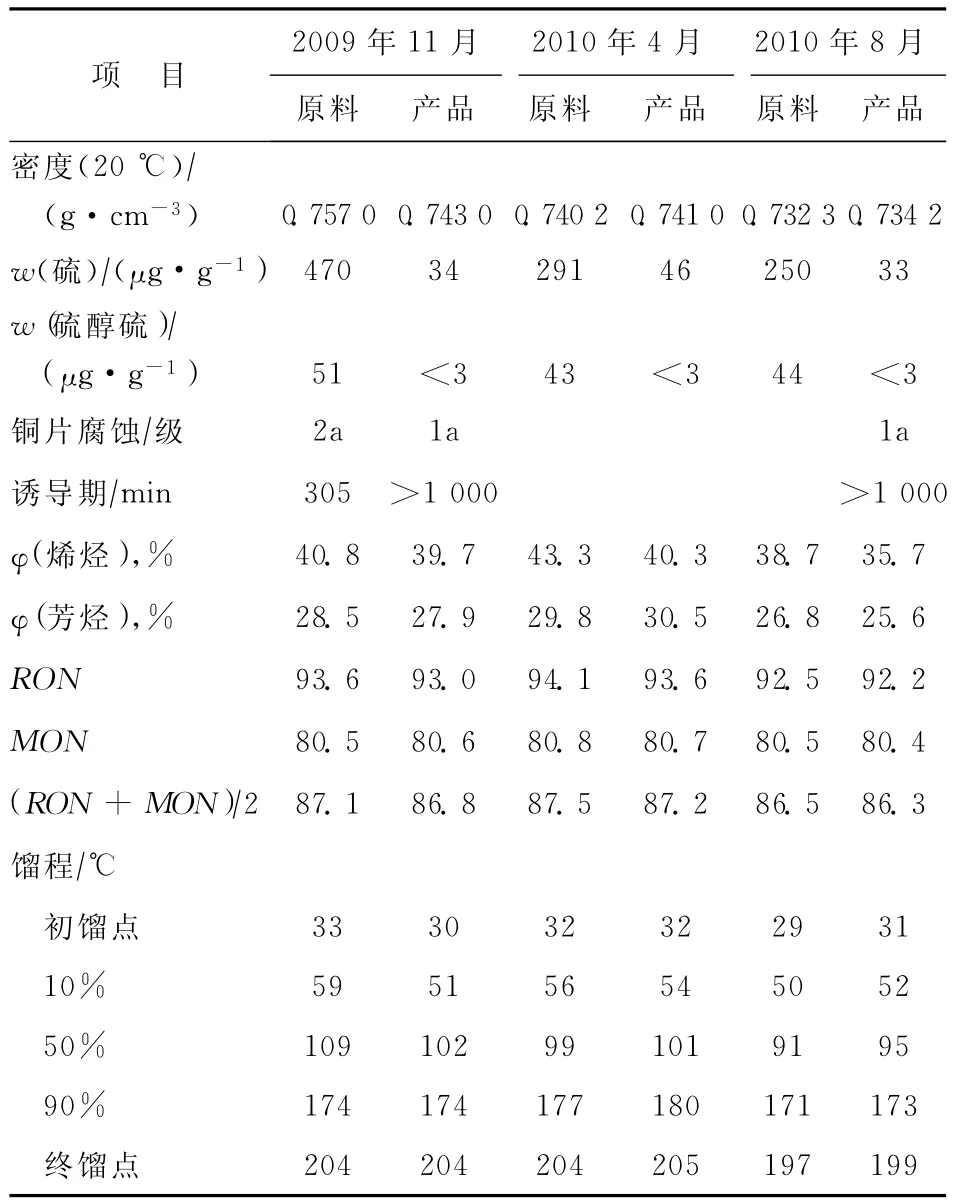

上海石化RSDS-Ⅱ装置开工成功后,分别于2009年11月、2010年4月及2010年8月对该装置进行3次标定。标定目标是以上海石化FCC汽油为原料,生产硫质量分数小于50μg/g的汽油。原料及产品性质见表5。从表5可以看出,以烯烃体积分数为38.7%~43.3%、硫质量分数为250~470μg/g的FCC汽油为原料,生产硫质量分数小于50μg/g的满足欧Ⅳ排放的低硫汽油时,RON损失0.3~0.6个单位,抗爆指数损失0.2~0.3个单位,表明RSDS-Ⅱ技术具有较好的脱硫活性及选择性。

表5 原料及产品主要性质

4.3 装置生产运转情况

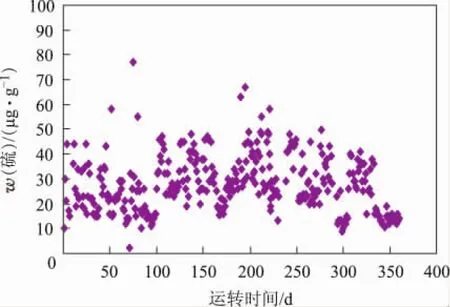

上海石化RSDS-Ⅱ装置自2009年10月初开工至今,已连续运转超过1年。生产期间,产品硫质量分数基本小于50μg/g,在控制目标范围内。产品实际硫含量随运转时间的变化情况见图2。由图2可见,RSDS-Ⅱ产品硫质量分数基本在50μg/g以下,为上海石化向上海市供应沪Ⅳ标准汽油提供了保障。从上海石化RSDS-Ⅱ装置的生产运行情况来看,采用RSDS-Ⅱ技术完全可以满足其市场汽油质量升级的需要。

图2 RSDS-Ⅱ产品硫含量随运转时间的变化

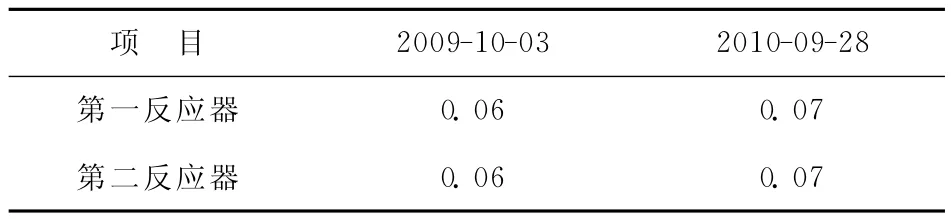

装置运转初期及运转1年后重馏分加氢单元第一反应器和第二反应器的压降变化情况见表6。由表6可见,装置运转1年后,两个反应器压降变化很小。1年的工业运转情况表明,RSDS-Ⅱ工艺流程合理,可以满足装置长周期稳定运转要求。

表6 重馏分加氢单元反应器压降随运转时间变化情况 MPa

5 结 论

(1)RSDS-Ⅱ技术中试试验结果表明,RSDS-Ⅱ技术对原料的适应性强,可以生产硫质量分数小于50μg/g的超低硫清洁汽油,对部分原料可以生产硫质量分数小于10μg/g的“无硫”清洁汽油。

(2)RSDS-Ⅱ技术工业应用结果表明,以烯烃体积分数为38.7%~43.3%、硫质量分数为250~470μg/g的FCC汽油为原料,可以生产出硫质量分数小于50μg/g的满足欧Ⅳ排放的低硫汽油,RON损失0.3~0.6个单位,抗爆指数损失0.2~0.3个单位。表明RSDS-Ⅱ技术具有很好的脱硫选择性。

(3)装置运转接近1年时间,重馏分加氢单元两个反应器的压降变化很小,说明RSDS-Ⅱ工艺流程设计合理,可满足装置长周期稳定运转要求。

[1] Krenzke L D,Kennedy J E,Baron K,et al.Hydrotreating technology improvements for low emissions fuels[C]//NPRA Annual Meeting,AM-96-67.San Antonio,1996

[2] Sutikno T.Optimal HDS for lower-sulfur gasoline depends on several factors[J].Oil &Gas Journal,1999,97(23):55-59

[3] 李明丰,夏国富,褚阳,等.催化裂化汽油选择性加氢脱硫催化剂RSDS-Ⅰ的开发[J].石油炼制与化工,2003,34(7):1-4

[4] 朱渝,王一冠,陈巨星,等.催化裂化汽油选择性加氢脱硫技术(RSDS)工业应用试验[J].石油炼制与化工,2005,36(12):6-10

[5] 李明丰,习远兵,潘光成,等.催化裂化汽油选择性加氢脱硫工艺流程选择[J].石油炼制与化工,2010,41(5):1-6