基于价值工程的生物乙醇基醇醚燃料的制备及分离纯化研究

张武平,周山花,张文里,田恒水

(华东理工大学化工学院,上海200237)

1 前 言

生物乙醇的发展在世界范围内方兴未艾,然而在生物乙醇基醇醚燃料的发展方向上,目前欧盟与美国的选择有很大的不同,美国出于甲基叔丁基醚(MTBE)对地下水污染问题的担忧,选择乙醇直接与汽油掺混,而以乙基叔丁基醚(ETBE)形式加入到汽油池在欧盟获得快速发展,目前的掺混比例已由15%放宽到22%,日本也已决定将ETBE添加到汽油池中,欧美、巴西、日本等已形成5Mt/a以上的ETBE装置产能,比2006年翻了一番多。中国作为世界第三大生物乙醇生产国,目前一方面正面临着生产成本居高不下、与人争粮的乙醇汽油发展困局,另一方面炼油行业面临深度加氢脱硫、降烯烃等要求带来的汽油升级投资瓶颈与成本压力。因此,中国必须结合自身炼油、汽油池的特点,充分利用后发优势走出一条跨越式的发展道路。首先,必须将作为汽油添加剂的醇醚燃料放在炼油、汽油池及其应用系统中进行分析和评价,才能确定其最适宜和必要的基本功能以及明确提升其价值的发展方向。

2 炼油、汽油池的发展要求以及生物乙醇燃料的发展方向

欧Ⅳ、欧Ⅴ标准要求汽油硫含量降至50μg/g、甚至10μg/g以下,并严格控制烯烃、芳烃含量和雷德蒸气压等,而中国汽油池中催化裂化汽油占70%以上,是汽油池中硫和烯烃的主要来源,其中烯烃主要集中在C5~C7轻馏分,硫在重馏分中含量较高,深度加氢脱硫、降烯烃的同时汽油辛烷值也随之受到影响;而高辛烷值和高清洁性的催化重整、烷基化、异构化、醚化汽油组分较少,催化重整还存在与乙烯争石脑油原料以及芳烃含量受限制等问题[1-3],随着国Ⅳ、国Ⅴ标准的公布、实施,增加了汽油清净性的定义和要求,锰含量控制指标进一步大幅下降,涉及挥发性排放及其相关的光化学污染问题的雷德蒸气压指标也开始逐渐向欧洲标准靠拢,因而炼油行业面临着巨大的投资、成本压力。欧盟与中国汽油标准的部分指标见表1。目前中国燃料乙醇的生产成本居高不下;同时,添加燃料乙醇也并不能从根本上解决炼油、汽油池中的关键瓶颈问题,并且乙醇掺入汽油还存在雷德蒸气压升高,夏季对轻烃的部分挤出效应,对橡胶、塑料、金属件有一定的溶胀、腐蚀作用,对发动机进气阀和燃烧室易产生、累积沉积物,以及易产生相分离、保存期不长、需单独的储运配送系统等问题。因此迫切需要寻求能够破解“汽油升级”、“乙醇汽油”困局的办法。

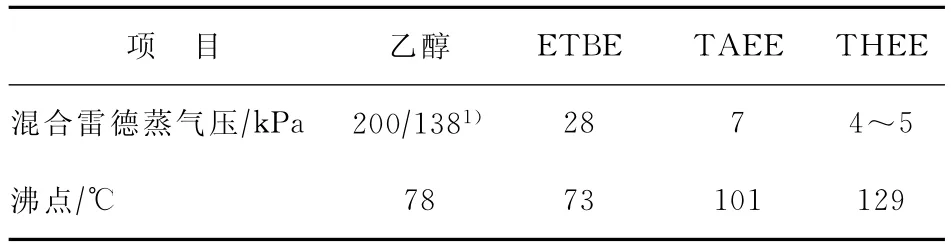

乙醇和叔烷基醚如ETBE、乙基叔戊基醚(TAEE)、乙基叔己基或庚基醚(THEE)等部分醇醚与汽油的混合性质见表2。从表2可以看出,较低浓度的乙醇对混合雷德蒸气压具有更强的敏感性。另外,相对于乙醇直接掺混到汽油中,将乙醇与汽油中的C4~C7异构烯烃进行醚化反应,可直接减少挥发性的异构烯烃含量、减少异构烯烃与空气的光化学反应、降低雷德蒸气压,并有助于降低汽油池中的芳烃含量,尤其在夏季还可将可能被挤出的轻烃加入到汽油池中[4-6]。Croezen等[7]的研究表明,根据对欧盟炼油、汽油池系统的改变与影响,采用掺混5%的乙醇或达到相同氧含量的情况下,与MTBE掺混时排放的84.2kg CO2/MJ相比较,采用乙醇形式掺混可减排37kg CO2/MJ,而采用ETBE形式掺混可减排61kg CO2/MJ。因此以乙醇基叔烷基醚形式将乙醇加入到汽油池能够对炼油、汽油池及其应用系统产生较为显著的杠杆效应,即总量增加、价值提升、投资节省、使用方便。

表2 部分醇醚及其与汽油的混合性质

由于对炼油、汽油池的影响不同,欧盟在深入研究并对MTBE解除警报的同时,鼓励各国积极促进达到欧盟制定的生物燃料目标,2008年乙醇以ETBE形式加入到汽油池的比例占到全部乙醇加入量的75%,而仅2009年美国、欧盟、日本等新增的ETBE装置产能就超过2Mt/a。同时,仅靠现有的异丁烯资源并不能完全满足欧盟生物燃料指标的要求,一方面要向C5~C7扩展异构烯烃资源,另一方面要向丁烷脱氢、C4/C5正构烯烃异构化拓展。因此,提高异构烯烃资源的转化利用率,有利于进一步降低烯烃含量,成为生物乙醇基醇醚燃料制备首先需要面对的关键问题。

3 叔烷基醚制备过程的价值分析

乙醇的叔烷基醚如ETBE,TAEE,THEE等的工业制备技术主要有IFP,UOP,CDTECH,ARCO,Snamprogetti S.P.A.,Philips,Nexst OY,EVONIK OXENO等公司的专利技术,中国尚未有工业化装置的报道,仅中国石化齐鲁分公司研究院拥有自己的专利技术并进行了中试研究[8-9]。

通常制备叔烷基醚最基本的工艺流程包括预反应器、脱烷烃精馏塔或反应精馏塔、洗涤塔和回收塔,然而与制备MTBE不同的是,随着碳原子数的增加,一方面ETBE/TAEE的平衡转化率以及C4/C5与醇的共沸含量均有所降低[10-12],往往得到的是ETBE或TAEE与乙醇的难分离共沸混合物,导致分离过程通常占整个叔烷基醚制备投资的50%及能耗的90%以上;另一方面,乙醇中的水不仅可能影响特别是C5及以上异构烯烃的转化率、选择性和反应速率,还可能形成更为复杂的难分离共沸物,从而大大增加后继分离纯化的难度,通常需要在醚化反应之前对原料乙醇进行脱水处理,而乙醇脱水的高能耗严重影响其全生命周期的净能量。据报道,中国乙醇脱水阶段的能耗占到燃料乙醇生产总能耗的20%[13],美国谷物乙醇的脱水能耗占其全生命周期能量平衡的14%[14],而燃料乙醇获得的净能量仅为6%(不包括副产品中的15%)。因此ETBE/TAEE等的制备过程较为高昂的能耗、成本是其推广应用的瓶颈。

也有一些不需进行醇醚分离的专利工艺技术[15-16],然而不进行醇醚分离的工艺一方面可能影响异构烯烃的转化率,要同时保证异构烯烃的高转化率以及ETBE/TAEE的低乙醇含量将可能相当困难;另一方面由于采用接近平衡转化率的大量物料的循环,从能耗和催化剂装填量的角度看并不理想,在处理异构烯烃含量相对较低的炼油厂物料特别是在制备TAEE/THEE时,物料循环量及催化剂装填量将急剧上升。

尽管叔烷基醚中的乙醇含量可能并不很高,但仍然能对雷德蒸气压产生相当敏感的影响以及产生如前所述的对轻烃的挤出效应,甚至存在着易产生相分离而不利于直接在汽油池调合的问题,都可能直接影响到叔烷基醚的使用价值。叔烷基醚产品基本功能或必要功能的准确定义是开展生物乙醇基醇醚燃料制备研究的重要基础,通常叔烷基醚中的乙醇含量不大于1%是其作为醇醚燃料使用的一个重要参考指标。IFP公司ETBE分离纯化技术主要的分离控制目标是乙醇质量分数低于1%甚至0.1%[17-18]。

本研究拟借助价值工程的原理和方法,通过对产品或过程进行功能分析,力图用最低的寿命周期成本,实现产品或过程的必要功能,借以提高产品或过程的价值。

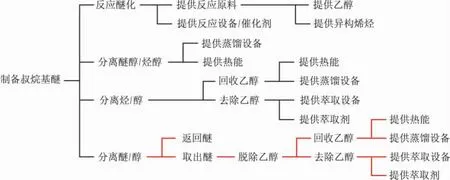

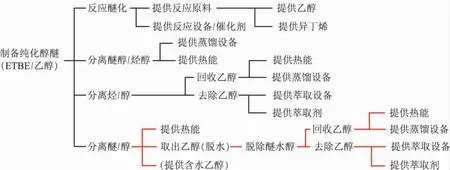

图1是一种采用生物乙醇为原料制备叔烷基醚产品及其过程的功能系统示意,其必要功能为在提供过量乙醇、满足异构烯烃的高转化率以利于后继化工过程的同时,满足叔烷基醚产品中乙醇质量分数小于1%的使用要求,而图1中的红色部分为重新设计的辅助功能。

图1 制备叔烷基醚产品及其过程的功能系统示意

从图1可以看出,重新设计的功能系统重复出现了“去除乙醇”及“回收乙醇”功能及其辅助功能,存在着某种关联组合甚至合并的可能性,从而可以进行产品制备及其过程优化。

4 复合精馏-萃取制备叔烷基醚及其过程模拟

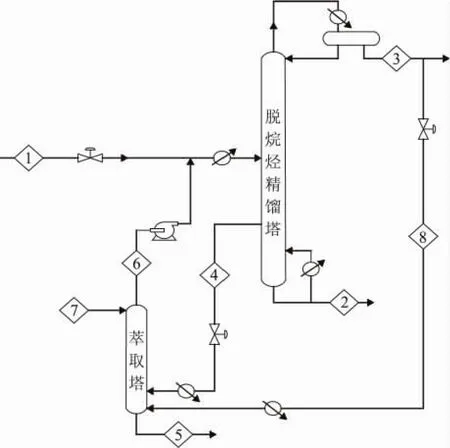

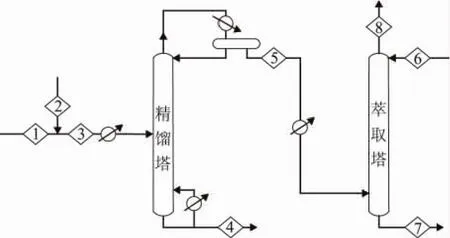

图2是根据制备叔烷基醚产品及其过程的功能系统示意图提出的一种复合精馏-萃取制备叔烷基醚的工艺流程,主要包括脱烷烃精馏塔及其侧线萃取塔,不采用反应精馏是为了考察分离纯化系统而进行的简化,也省略了预反应器、洗涤塔和回收塔等。

图2 复合精馏-萃取制备叔烷基醚的流程示意

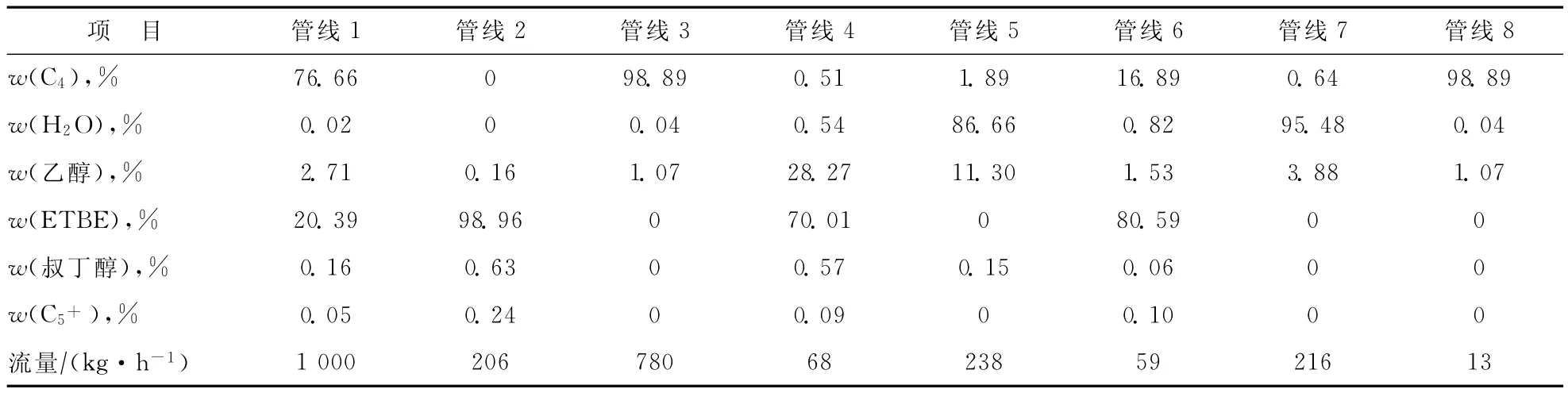

为模拟及比较的方便,以制备ETBE为代表来进一步说明。反应原料采用典型炼油厂的混合C4并结合实验数据确定反应后的混合物组成,流程模拟软件选用Pro/Ⅱ8.1,热力学方法选择UNIFIC方法。脱烷烃精馏塔的总理论板数为50,回流比为1.0,塔顶压力为0.8MPa,进料位置在第25块理论板,侧部取出物料的位置在第40块理论板,萃取塔理论板数为10,操作压力为0.7MPa,采用从洗涤塔流出的含低浓度乙醇的洗涤液为萃取剂,还采用了少量的从脱烷烃精馏塔顶部流出的含C4烃物料为反萃取剂将ETBE从含乙醇萃取液中反萃取回来,而萃余液与待分离混合物共同作为精馏塔的进料,其制备ETBE的模拟物料平衡见表3。

根据Vane L M的研究[19],采用单塔将稀乙醇质量分数从3.88%和11.3%浓缩到94%的能耗分别约为8MJ/kg和3.8MJ/kg。参考表3中管线7和管线5的乙醇浓度及其流量,采用洗涤塔洗涤除醇后的含低浓度乙醇的洗涤液(管线7)来萃取乙醇,由于萃取液中乙醇浓度的提高,可比IFP分别增浓回收的萃取分离工艺[20]降低约25%的能耗,同时还可简化分离工艺,而回收增浓后的乙醇甚至可以不需要单独的脱水处理。由于含水乙醇经反萃取处理可基本不含醚(管线5),可参考CDTECH的专利工艺将回收的含水乙醇从反应精馏塔的上部加入,可将少量的水脱除,并且不影响异丁烯在反应精馏塔的转化率,特别是还可适合于含有异构烯烃的C5~C7混合物料制备叔烷基醚。由于乙醇在C5中的共沸含量比C4显著增加、洗涤液总量更大,可基本上不需要增加额外的回收能耗。

表3 采用无水乙醇制备ETBE的物料平衡

从以上的分析比较可以看出,在准确定义叔烷基醚必要的基本功能之后,在一定的过量乙醇如一般质量分数不超过15%~20%的情况下,采用复合精馏-萃取工艺制备叔烷基醚可集约利用过程物流及分离手段,在降低能耗/成本的同时简化工艺流程,尤其是将其用于制备TAEE/THEE可显著提升其制备过程及产品价值。

5 ETBE制备过程的价值分析

尽管欧盟生物燃料指标的不断提高促进了欧洲生物乙醇包括ETBE的快速发展,然而在中国还没有建设ETBE生产装置的计划,而MTBE仍不断有新的装置建设、投产。其中的原因表面看起来是甲醇与乙醇之间的明显差价,实质上更深层次涉及生物燃料政策的制定与导向,尤其是在全球都在促进CO2减排的今天,选择生物乙醇基醇醚燃料的发展方向是难以回避的主流,更应关注乙醇与ETBE在汽油池中的价值。通过前述分析可知,以ETBE的形式将乙醇加入到汽油池中比乙醇直接掺混多减排24kgCO2/MJ,采用ETBE/TAEE/THEE的形式将乙醇加入到汽油池对炼油、汽油池及其使用系统具有较为显著的总量增加、价值提升、投资节省、使用方便的杠杆效应。然而,作为产能最大的乙醇基叔烷基醚品种的ETBE,其与MTBE制备过程最大的差别在于其同样的高转化率要求所要面临的高能耗的醇醚分离过程,现有技术主要着眼的仍然仅是降低其分离纯化成本甚至牺牲其功能,而几乎没有从提升其产品或制备过程功能的视角来考虑整体价值的提升问题。

根据脱丁烷塔中引出物料的位置不同,分离纯化制备ETBE的方法主要分为两大类:一是从脱丁烷塔底部引出物料进行后续分离[21-22],二是从脱丁烷塔的侧部引出物料进行后续分离[17-18]。这两类技术存在的共同缺点是:对进入脱丁烷塔物料的某些组分含量有严格的要求,如要求进入脱丁烷塔的物料中水质量分数不超过1%、叔丁醇的质量分数不超过1%[17-18],甚至还需要采用共沸精馏、变压精馏、吸附分离、渗透汽化膜分离、离子液体萃取分离[23]等方法。如此苛刻的操作条件和较高能耗的分离方法导致现有分离纯化制备ETBE方法的价值明显偏低。

图3 制备纯化醇醚(ETBE/乙醇)产品及其过程的功能系统示意

图3是一种采用生物乙醇(含水)为原料制备纯化醇醚(ETBE/乙醇)产品及其过程的功能系统示意,其中ETBE的功能是提供过量乙醇、满足异丁烯的高转化率以利于后继化工过程的同时,还需满足醚产品中乙醇质量分数小于1%的使用要求;其中的醇是乙醇的简称,其必要功能为满足水质量分数小于1%的使用要求,而图3中的红色部分为重新设计的辅助功能。

从图3可以看出,重新设计的功能系统重复出现了“回收乙醇”功能及其辅助功能,提供了将其进行功能合并的启示,特别是重新设计的辅助功能“提供热能”的重复出现,为进一步的热集成组合提供了可能。

6 精馏-萃取耦合分离纯化制备醇醚(ETBE/乙醇)

图4是根据图3制备纯化醇醚产品及其过程的功能系统示意图提出的一种精馏-萃取耦合分离纯化制备醇醚(ETBE/乙醇)的工艺流程,主要包括精馏塔和萃取塔,其处理的物料来自脱丁烷精馏塔或反应精馏塔的底部出料,而此处省略预反应器、洗涤塔和回收塔等。

图4 精馏-萃取耦合分离纯化制备醇醚(ETBE/乙醇)的工艺流程示意

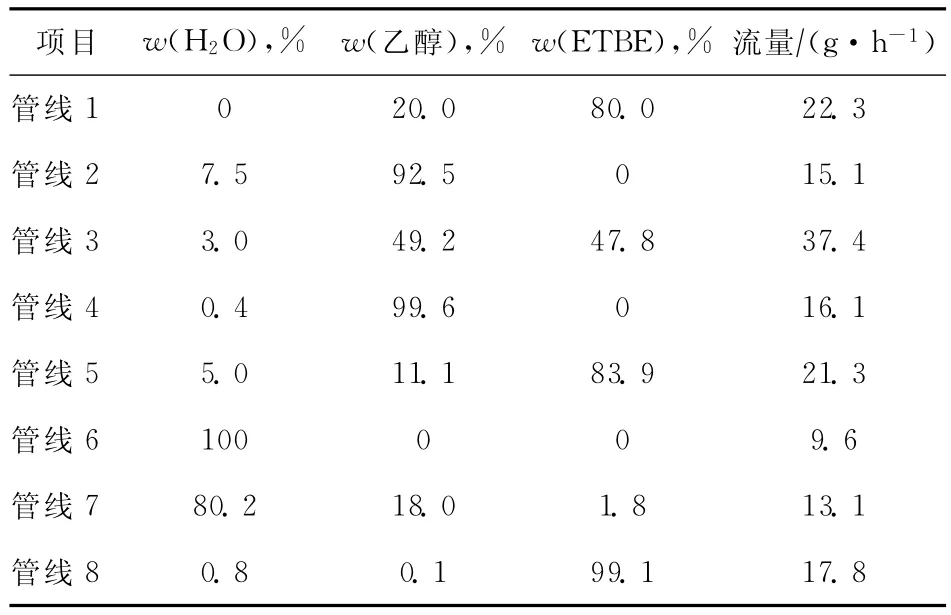

6.1 耦合分离纯化制备醇醚燃料的实验研究

将含有乙醇质量分数20%的ETBE与乙醇的混合物,以及含有共沸水的乙醇混合后,从有约45块理论塔板的精馏塔的第30块理论塔板进料,精馏塔为内径30mm的填料塔,精馏塔塔顶操作压力为常压,塔顶温度为64℃,塔底温度为79℃,回流比为1.5,从塔底收集乙醇馏分。再将塔顶流出物料经换热器换热至30℃后从萃取塔的第10块理论塔板进料,将20℃的水从萃取塔的第1块理论塔板进料,萃取塔的操作压力为常压。从萃取塔的顶部收集ETBE萃余液,而从萃取塔底部收集的含乙醇的萃取液,可进一步回收乙醇后循环使用。包括待分离的ETBE与乙醇混合物以及含有共沸水的乙醇在内的各物料的物料平衡见表4。

表4 耦合分离纯化物料平衡

6.2 耦合分离纯化制备醇醚燃料的方案评价

在一些研究ETBE与乙醇分离技术的文献中,尽管有不少渗透汽化膜分离、离子液体萃取分离等特殊分离方法的研究,但均未达到工业应用的程度,因此在此仍选择现有醇醚分离技术中能耗最低的IFP萃取分离工艺[20]作为比较对象。IFP萃取分离工艺将ETBE与乙醇的混合物先在一个萃取塔中用水将乙醇萃取出来,萃余液即为含饱和水的ETBE,萃取液经回收增浓后再以ETBE为共沸剂在两个精馏塔及其中间共用的一个倾析器中将乙醇脱水干燥,然后送回反应器循环反应。根据其专利实施例中提供的工艺参数,精馏塔冷凝器的冷凝量按加热能耗的0.75倍进行折算,将质量分数20%的乙醇从ETBE混合物中分离回收并获得脱水乙醇的总加热能耗约为2.9MJ/kg ETBE,而采用本研究所述的耦合分离纯化工艺的总加热能耗约为2.0MJ/kg ETBE,若乙醇的脱水能耗按3.4MJ/kg乙醇计算[24],则额外获得0.65kg/kg ETBE净脱水乙醇量,相当于IFP萃取分离工艺还相应再增加2.2MJ/kg ETBE的乙醇脱水能耗,则耦合分离纯化工艺的节能比例约为61%,或者按耦合分离纯化工艺仅需获得与ETBE醚化所需新增的等物质的量的脱水乙醇0.45kg/kg ETBE折算,相应IFP萃取分离工艺还需增加1.5MJ/kg ETBE,而耦合分离纯化工艺仅需1.4MJ/kg ETBE,意味着耦合分离纯化工艺可比IFP萃取分离工艺节能52%~68%,或者说,耦合分离纯化工艺在比IFP萃取分离工艺节能约52%的同时,还可获得正好用于自身醚化反应的等物质的量的脱水乙醇。

现有技术的处理方式通常只考虑如何将ETBE混合物中的乙醇分离出来再循环使用,如IFP的向ETBE/乙醇或乙醇/H2O等两元共沸混合物中加入第三组分如H2O或ETBE等进行萃取或共沸精馏是比较常见的分离方法[20-21],也有如UOP采用分子筛吸附[22]、IFP采用双塔变压精馏[17]、侧线渗透汽化膜分离[18]等分离方法,而这些方法在增加过量乙醇以提高异构烯烃转化率的同时,乙醇分离能耗也同步增加。因而乙醇过量与乙醇分离难度的正相关性对过量乙醇的增加亦即异构烯烃转化率的提高形成了制约,因此有些工艺甚至通过降低异构烯烃转化率或者降低ETBE产品中乙醇含量要求等方式来回避醇醚分离带来的困难。

与现有技术逐一解决单个问题的思路和方法不同的是,耦合分离纯化技术是将ETBE/乙醇与乙醇/H2O这两个本身都较难以直接分离的共沸混合物耦合在一起,并在精馏-萃取耦合装置进行耦合分离,从而实现ETBE及乙醇产品的联产耦合等多重耦合。而且,耦合分离纯化技术还可对整个ETBE的反应分离耦合强化形成直接的杠杆作用,特别是有利于通过添加过量的乙醇从而提高异丁烯的转化率和选择性,而所添加的过量乙醇的分离几乎不需要增加额外的能耗,同时耦合分离出的脱水乙醇还足够用于ETBE自身的醚化制备,甚至还可用于TAEE/THEE的醚化制备以进一步对炼油、汽油池系统产生价值提升作用。

7 生物乙醇基醇醚燃料制备的进一步探讨

通过对叔烷基醚制备以及纯化醇醚(ETBE/乙醇)制备的价值分析,分别提出了各自的功能系统示意图及其相应的新工艺,其中ETBE/乙醇的耦合分离纯化技术具有调节、改善、提升ETBE制备系统的功能及其价值的杠杆作用,使得对生物乙醇基醇醚燃料制备的系统优化、综合集成成为可能。如果在炼油厂同时制备ETBE和TAEE/ THEE,则可结合反应精馏等现有技术,通过适当增加乙醇加入量来提高异构烯烃的转化率。而采用复合精馏-萃取工艺将TAEE/THEE醚化制备剩余的乙醇去除,并通过将乙醇在加压操作条件下增浓回收的能量再用于ETBE/乙醇的耦合分离纯化,其萃取-萃取、精馏-精馏、精馏-萃取耦合分离纯化等多重功能的组合,在优化集成设计的情况下甚至可完全省去醇醚分离甚至包括醚化所需乙醇的脱水能耗,将大大提高醇醚制备系统的能量利用率。结合国内成熟的DCC、MIO等多产丙烯/异构烯烃技术,可获得更多的高附加值/高辛烷值产品,从而有助于推动中国炼油、汽油池、生物乙醇基醇醚燃料的快速、协调、跨越式发展。

8 结 论

(1)通过对中国炼油、汽油池特点的分析,并结合以ETBE形式掺入汽油与乙醇直接掺混对炼油、汽油池影响进行比较,提出了将乙醇制备成ETBE/TAEE/THEE的形式加入到汽油池中。

(2)通过对叔烷基醚产品及其制备过程系统的价值分析,提出了复合精馏-萃取制备叔烷基醚的新工艺,在简化设备、工艺的同时,可比常规萃取分离工艺降低约25%的精馏回收能耗。

(3)通过对纯化醇醚(ETBE/乙醇)产品及其制备过程系统的价值分析,提出了精馏-萃取耦合分离纯化联产制备醇醚(ETBE/乙醇)的新工艺,可比常规萃取分离工艺节能52%,并省去ETBE自身醚化制备所需乙醇的脱水能耗。

(4)提出对醇醚(ETBE/乙醇)制备系统甚至整个生物乙醇基醇醚制备系统,可在ETBE/乙醇耦合分离纯化的同时,对提高异构烯烃的转化率、选择性、反应速率,以及包括ETBE/TAEE/THEE在内的醚化制备系统节能产生显著的杠杆效应。

[1] 闵恩泽.利用可再生农林生物质资源的炼油厂——推动化学工业迈入“碳水化合物”新时代[J].化学进展,2006,18(3):131-141

[2] 夏丽洪.着眼21世纪发展具有国际竞争力的炼油工业——访徐承恩、闵恩泽、李志强、张福琴、姚国欣、蒋荣兴[J].国际石油经济,2008,16(5):9-15

[3] 闵恩泽.环境友好石油炼制技术的进展[J].化学进展,1998,10(2):207-214

[4] Zhang Tiejun,Datta R.Ethers from ethanol:5.Equilibria and kinetics of the coupled reaction network of liquid-phase 3-methyl-3-ethoxy-pentane synthesis[J].Chemical Engineering Science,1996,51(4):649-661

[5] Rock K L,Korpelshoek M.Increasing refinery biofuels production[J].PTQ,2008(Catalysis):45-50

[6] Kiatkittipong W,Yoothongkham K,Chaisuk C.Self-etherification process for cleaner fuel production[J].Catal Lett,2009,128(1/2):154-163

[7] Croezen H,Kampman B.The impact of ethanol and ETBE blending on refinery operations and GHG-emissions[J].Energy Policy,2009,37(12):5226-5238

[8] 吕爱梅,王伟.郝兴仁.乙基叔丁基醚的合成工艺[J].石油化工,2004,33(4):338-341

[9] 吕爱梅,郝兴仁.乙基叔丁基醚的合成反应动力学[J].化工进展,2008,27(3):453-456

[10]Menezes de E W,Cataluna R.Optimization of the ETBE(ethyl tert-butyl ether)production process[J].Fuel Processing Technology,2008,89(11):1148-1152

[11]Kumar M V P,Kaistha N.Reactive distillation column design for controllability:A case study[J].Chemical Engineering and Processing,2009,48(2):606-616

[12]Streicher C,Asselineau L,ForestiBre A.Separation of alcohol/ether/hydrocarbon mixtures in industrial etherification processes for gasoline production[J].Pure &APP Chem,1995,67(6):985-992

[13]董丹丹,赵黛青,廖翠萍,等.生物基燃料乙醇生产工艺的能耗分析与节能技术综述[J].化工进展,2007,26(11):1596-1601

[14]Martinez-Frias J,Aceves S M.,Flowers D L.Improving ethanol life cycle energy efficiency by direct utilization of wet ethanol in HCCI engines[J].J Energy Resour Technol,2007,129(4):332-337

[15]Chemical Research &Licensing.Process for the preparation of ETBE:US,5248836[P].1993-09-28

[16]中国石油化工股份有限公司.一种叔烷基醚生产工艺:中国,CN163483[P].2005-07-06

[17]Institut Francais du Petrole.Process for the purification of an ether comprising two distillation steps:US,5679872[P].1997-10-21

[18]Institut Francais du Petrole.Ethyl tert-butyl ether purification process combining a membrane method and distillation:US,5607557[P].1997-03-04

[19]Vane L M.Separation technologies for the recovery and dehydration of alcohols from fermentation broths[J].Biofuels,Bioproducts and Biorefining,2008,2(6):553-588

[20]Institut Francais du Petrole.Process for separating ethyl tertbutyl ether and ethanol:US,5348624[P].1994-09-20

[21]Institut Francais du Petrole.Method of separating ethyl tertiobutyl ether from mixtures with ethanol:US,5250156[P].1993-10-05

[22]UOP.Process for the production of ethyl tert-alkyl ethers:US,5621150[P].1997-04-15

[23]Arce A,Rodríguez Héctor,Soto Ana.Purification of ethyl tertbutyl ether from its mixtures with ethanol by using an ionic liquid[J].Chemical Engineering Journal,2006,115(3):219-223

[24]Kosaric N,Duvnjak Z,Farkas A.Ethanol[M/OL]//Kosaric N,Duvnjak Z,Farkas A,Ullmann’s Encyclopedia of Industrial Chemistry.Wiley VCH,2001:1-76[2001-06-15].http:// onlinelibrary.wiley.com/doi/10.1002/14356007.a09_587/pdf