流化催化裂化生产丙烯技术分析

马永乐,王军峰,喻 辉,李 正

(1.陕西延长石油集团炼化公司,延安727406;2.中国石化催化剂长岭分公司;3.中国石化石油化工科学研究院)

1 前 言

丙烯是重要的基本有机化工原料,主要用来生产聚丙烯、丙烯腈、丙烯酸和环氧丙烷等化工中间体。受下游丙烯衍生物需求的驱动,全球市场丙烯需求一直保持高速增长态势,其年均需求增长速率已连续多年超过乙烯增长速率[1]。在2008年9月之后,全球丙烯的需求量出现了明显的下滑,但从2010年1月底开始,受北美、欧洲和亚洲市场丙烯价格反弹的支撑,丙烯市场出现复苏,需求开始回升[2]。美国Nexant公司预计自2010年开始未来5年内全球丙烯年均需求还将以5.0%左右的速率快速增长[3]。目前全球约60%的丙烯来自蒸汽裂解装置,典型的蒸汽裂解产物中丙烯与乙烯质量比大约为0.5,而北美、亚太和西欧地区市场需求中丙烯与乙烯质量比分别高达0.77、0.85和1.50[4]。尽管适当降低蒸汽裂解装置的反应深度可以增产丙烯,但是丙烯与乙烯质量比也不宜超过0.65,否则就会导致总低碳烯烃收率下降,进而影响装置运行的经济性,因此,蒸汽裂解装置增产丙烯的潜力相当有限,难以从根本上满足不断增长的丙烯需求[5-6]。相比较而言,在流化催化裂化(FCC)条件下,由于使用酸性催化剂,烃类的裂化反应遵循正碳离子机理,再辅以ZSM-5择形分子筛以及对反应条件和反应器改进后,产物中丙烯产率会提高,这会将生产丙烯的原料由轻烃拓展到了减压蜡油等重质石油馏分。可见,利用FCC技术生产丙烯具有丙烯与乙烯质量比高、生产成本低和原料来源范围广等优点,因而采用FCC方法生产丙烯的技术路线备受各大石油公司和研究机构的青睐[7]。本文对以重油为原料、采用FCC方法生产丙烯的技术现状进行综述和分析。

2 技术现状

借鉴重油催化裂化反应-再生系统成熟的操作、设计经验,国内外研究人员开发出了一系列重油催化裂化生产丙烯的工艺技术。

2.1 DCC技术[8-10]

根据我国原油中轻质油含量普遍偏低的实际情况,中国石化石油化工科学研究院(简称石科院)开发了以重油为原料多产丙烯的催化裂解(DCC)技术。该技术是重油催化裂化多产丙烯的首创技术,其工艺流程类似于传统的FCC工艺,原料可以是VGO,也可以掺炼脱沥青油、焦化蜡油或渣油,但在催化剂、工艺参数和反应深度等方面与FCC工艺有显著的差别。DCC催化剂设计具有以下特点:高的基质活性以利于重油的一次裂化;含改性五元环中孔沸石以利于汽油一次产物的进一步裂解;异构化性能好;氢转移反应活性低。

DCC技术于1990年首次进行了工业试验,是至今全球范围内工业应用中丙烯产率最高的重油催化裂化生产丙烯的技术。目前国内外正在运转的DCC装置共有6套,另有8套装置在设计或施工中。沙特PetroRabigh石化有限公司拥有全球规模最大的DCC装置,原料加工能力4.6Mt/a。工业应用结果表明,大庆石蜡基原料的丙烯产率最高。当采用大庆常压渣油为原料,在没有轻烃回炼的情况下,DCC技术的丙烯产率最高可达24.8%;如果投用C4和轻汽油回炼,丙烯产率还有望再增加3~5百分点。

2.2 CPP技术[11-12]

CPP技术是石科院在DCC技术基础上,通过对工艺参数、催化剂以及装置构型的改进,开发的由重油直接制取乙烯和丙烯的催化热裂解技术。CPP工艺的操作方式比较灵活,可根据市场变化灵活调整产品结构,实现最大量生产乙烯、最大量生产丙烯以及乙烯和丙烯兼产等多种操作模式。

2000年10月至2001年1月期间,石科院、中国石化工程建设公司与中国石油大庆炼化分公司合作,将该公司一套DCC装置改造成80kt/a的CPP示范装置并成功进行了工业示范试验。试验所用的原料油由45%减压蜡油和55%减压渣油构成,在多产丙烯模式和多产乙烯模式之间操作。工业试验结果显示,CPP技术的气体烯烃产率可达47%以上,其中丙烯产率18.2%~24.6%,乙烯产率9.8%~20.4%。2009年6月29日,中国蓝星沈阳化工集团500kt/a CPP装置投产,标志着CPP技术首次实现工业化应用。

2.3 TMP技术[13-16]

TMP技术是中国石油大学(华东)在两段提升管催化裂化技术基础上开发的重油催化裂解多产丙烯技术。该技术主要是以重质油为原料,利用两段提升管催化裂化工艺分段反应、催化剂接力和大剂油比的工艺特点,采用富含择形分子筛的配套催化剂,针对不同性质的反应物料进行进料方式的优化组合,控制不同物料适宜的反应条件,来达到提高丙烯产率、兼顾轻质油产率和质量的目的。TMP技术突出之处在于采用分段反应,利用原料与再生剂两次接触反应而非大幅度提高反应温度的方式来满足重质原料深度裂化要求,减少了干气的生成。

TMP技术于2008年9月在中国石油大庆炼化分公司完成了工业试验标定。试验结果表明,以大庆常压渣油为原料,采用LCC-300配套催化剂,丙烯产率能够达到20%,干气和焦炭产率之和不超过15%。

2.4 Maxofin技术[17-19]

Maxofin技术由Mobil和Kellog公司联合开发,是一种可以多产丙烯的FCC技术。Maxofin技术采用双提升管反应器,在第一根提升管中裂化常规的FCC原料,反应生成的石脑油进第二根提升管裂化增产丙烯,两个提升管共用一个沉降器和再生器。该技术所用主催化剂是经过优化选择的REUSY催化剂;所用助剂ZSM-5沸石含量较高,以利于第一根提升管产生的汽油烯烃进一步裂化生成低碳烯烃。另外,Maxofin技术还采用了配套的Atoma-2型进料喷嘴、密闭式旋风分离器和催化剂冷却器等新设备。

Maxofin工艺在最大量生产丙烯的条件下,以Mines蜡油为原料,第一根和第二根提升管顶部温度分别为537℃和593℃、剂油质量比分别为8.9和25时,丙烯产率为18.4%。

2.5 下行管催化裂解技术[20-22]

日本石油协作中心和沙特阿拉伯法赫德石油矿业大学联合开发的高苛刻度FCC工艺(HS-FCC)是一种采用下行管反应器催化裂解多产丙烯的技术。该技术采用下行式提升管反应器和含ZSM-5分子筛的催化剂,在高反应温度(550~650℃)、短接触时间(小于0.5s)和大剂油质量比(15~25)操作条件下实现最大量生产丙烯的目的。由于采用下行管反应器,油气和催化剂顺重力场运动,返混程度小,因此,HS-FCC工艺虽然操作条件苛刻,但可以有效抑制热裂化反应发生,降低干气和焦炭产率。示范装置试验结果表明,采用石蜡基蜡油原料和常规催化裂化催化剂时,丙烯产率可达10.6%;采用加氢蜡油原料和常规催化裂化催化剂、10%ZSM-5助剂时,丙烯产率可达20.4%。

目前,该技术已进入工业放大阶段,一套加工量为150kt/a工业示范装置预计将于2011年投入运行。此外,Shaw和Axens公司已被授权向全球推广和转让这一技术。

2.6 PetroRiser技术[23-24]

2008年6月,Axens公司宣布其新的渣油流化催化裂化技术PetroRiser实现工业化,该技术用于提高丙烯的产率。PetroRiser技术在RFCC装置中增加了第二根提升管。在第一根提升管中产生的石脑油被送到另外一根独立的提升管中。每个提升管都能独立操作,因此具备了最优化的条件,既多产丙烯,又少产焦炭。典型RFCC技术的丙烯产率为5%,与其相比,采用PetroRiser技术能得到12%的高丙烯产率,因此每桶渣油的经济效益增加了1.2美元。如果再应用一些附加技术,如将催化裂化轻汽油和低聚物循环,可将丙烯产率再提高2~3百分点。

阿拉伯联合酋长国的阿布扎比石油炼制公司将在Ruwais炼油厂扩建项目中采用PetroRiser技术。

2.7 MILOS技术[25]

MILOS技术是Shell Global Solutions公司开发的一种旨在同时生产优质柴油和丙烯的新型FCC技术。该技术增产丙烯的关键是在常规FCC装置上增加了一个独立的MILOS提升管反应器,可进一步裂化常规FCC装置产生的汽油馏分或其它外来的合适物料。MILOS提升管反应器内反应温度通常为565~621℃,可以减少热裂化反应并保持高汽油转化率;所用催化剂为与主提升管反应器相同的高ZSM-5含量催化剂,可以选择性裂化汽油馏分,提高丙烯产率。需要指出的是,MILOS提升管待生催化剂不是直接进入再生器,而是进入主提升管反应器继续发挥作用。MILOS提升管裂化催化裂化汽油所得典型产率通常为丙烯15.5%、干气7.5%。

2.8 RxPro技术[26]

RxPro技术是UOP公司最近基于PetroFCC和RxCat开发的多产丙烯的重油催化裂化技术。RxPro工艺与PetroFCC工艺同样采用双提升管反应器结构,第一提升管反应器用于重质原料的裂化,第二提升管反应器用于回炼第一反应器生成的C4组分和轻石脑油;两个反应器产物分别进入单独的分馏系统,以避免不必要的混合。与PetroFCC工艺不同的是,RxPro工艺的两个反应器都整合了UOP公司的RxCat技术,将来自汽提段已积炭但仍具有活性的催化剂引入提升管底部的催化剂混合区与再生剂进行混合,这样能够降低提升管入口温度,从而控制干气产率,同时大幅度提高两个反应器的剂油比,以达到多产丙烯的目的。

虽然RxPro技术中包含的PetroFCC和RxCat技术都是已经工业化的技术,但目前尚无采用RxPro技术的工业装置。据UOP公司介绍,PetroFCC工业装置的丙烯产率在15%左右,应用RxPro技术可以将PetroFCC技术的丙烯产率提升至20%以上。

3 技术分析

研究者普遍认为,重油催化裂化反应过程中的丙烯是由重质烃类一次裂化生成的汽油馏分经二次裂解间接生成的,汽油馏分中的C5~C8烯烃是丙烯主要的前身物。在这种认识的基础上,现有技术都将强化汽油馏分烯烃的二次裂解反应作为增产丙烯的主要技术措施。因此,现有技术具有许多相同的特点。例如,在操作上都采用比常规FCC工艺更高的反应温度、剂油比和蒸汽注入量,以提高裂化反应的深度和丙烯的选择性;在催化材料上都选择ZSM-5类中孔择型分子筛为催化剂或助剂来选择性裂化汽油馏分中的烯烃分子;在反应器的设计上都采用“分区反应”的概念,为汽油馏分的二次裂解反应提供充足的反应时间和适宜的反应条件。

除了专用催化剂性能的差异,各种生产丙烯的FCC技术在反应器的设计上都具有各自鲜明的特点。通过对比分析可知,现有技术的反应器在结构上可以分为三类:第一类为串联式反应器,如DCC的提升管加流化床反应器;第二类为并联式反应器,如Maxofin的双提升管反应器;第三类为下行式反应器,如HS-FCC技术。每一类反应器都具有自己的优势。

串联式反应器不需要在第二反应器中再次引发正碳离子反应,有利于丙烯前身物充分发生二次裂解反应;此外,串联反应器在降低设备投资、减少操作复杂性和降低能耗方面也有一定的优势。DCC技术中的第二反应器为密相流化床反应器,与第二提升管反应器相比,密相流化床反应器所提供的适度积炭催化剂和较高的催化剂床层密度可以更好地满足丙烯前身物对反应环境的需求,从而保证丙烯前身物高选择性地转化为目的产物。

并联式反应器在操作条件的可控性上具有明显的优势,可以相对独立地调节重质原料和丙烯前身物的反应条件,因此具有更强的操作灵活性。同时,由于进入串联反应器的催化剂全部或部分为活性较高的再生催化剂,因此能够减缓苛刻反应条件带来的不良影响。

下行式反应器的优点是气固流动在反应器轴向上的返混较小,比提升管更接近平推流。这种流化上的优势可以减缓高苛刻度操作时由于气固返混而导致的“过裂化”现象,因此可以在增产丙烯的同时减少不期望的副产品,如干气和焦炭的生成。

4 DCC技术改进

石科院在DCC工艺研究开发和工业应用的基础上,开发了采用新型组合式反应器体系的增强型催化裂解技术(DCC-PLUS)[27]。该技术克服了传统FCC生产丙烯技术无法兼顾低碳烯烃产率与干气和焦炭选择性的缺点,在大幅增加丙烯、丁烯和汽油的同时,显著降低了干气和焦炭等副产品的产率。

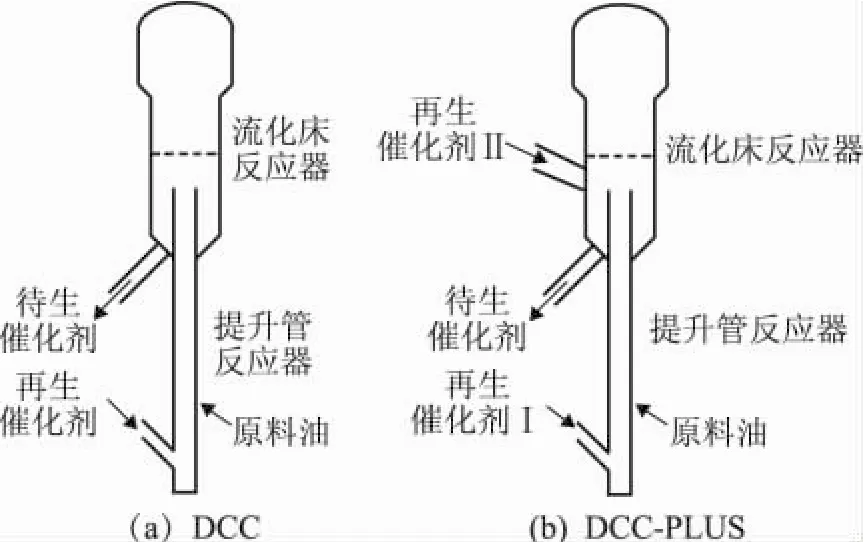

DCC-PLUS技术与DCC技术的反应系统对比见图1。从图1可以看出,DCC工艺的反应器为提升管加流化床串联式反应器,为了促进丙烯前身物充分发生二次裂解反应,流化床反应器的温度需要控制在较高的水平。由于烃类的催化裂化反应整体上是吸热反应,同时DCC工艺的反应热要高于常规FCC工艺,因此,如果要保持较高的流化床反应温度,通常要求提升管出口温度比流化床反应温度高约20℃以上,并要求提升管入口油气和催化剂混合温度比提升管出口温度高约40℃以上。由此可知,当反应温度为580℃时,油气和催化剂混合温度可高达640℃。进一步的研究结果表明[28],在如此高的温度下,烃类通过五配位正碳离子发生单分子裂化和通过自由基发生热裂化的比例将会显著上升。单分子裂化反应的特征产物为干气,而热裂化反应的特征产物为干气和焦炭。可见,DCC反应系统中提升管反应器温度过高是导致干气和焦炭产率偏高的主要原因。

图1 DCC-PLUS工艺与DCC工艺反应系统对比

DCC-PLUS技术与DCC技术同样采用提升管反应器加流化床反应器,但DCC-PLUS技术将来自再生器的另外一股高温、高活性再生催化剂引入流化床反应器,在保证流化床反应器所需的高温、高催化剂活性的同时,有效降低了提升管反应器的整体温度。可见,DCC-PLUS技术通过改变反应器系统轴向的温度和催化剂活性梯度,增强了反应系统内不同反应器的可控性,使得重油原料的一次转化和丙烯前身物的二次裂解分别在适宜的反应条件下发生,最终缓解了增产丙烯与降低干气和焦炭产率之间的矛盾。

以中间基减压蜡油为原料的中型试验结果表明,当流化床反应器的温度相同时,DCC-PLUS技术与DCC技术相比,低价值产品产率明显下降,高价值产品产率明显提高。其中干气产率降低1.59百分点,焦炭产率降低2.49百分点,重油产率降低1.21百分点;丙烯产率提高1.67百分点,汽油产率提高1.36百分点。在油品性质方面,由于重油一次裂化反应温度的降低,汽油中的二烯值下降62%,相应的诱导期由158min提高至529min。解决了DCC汽油长期存在的安定性问题。此外,DCC-PLUS技术在处理裂解性能较差的原料时,上述优势体现得更加明显。以中间基减压蜡油掺混15%减压渣油为原料的中型试验结果表明,干气和焦炭产率分别降低3.65和3.54百分点,同时丙烯产率提高2.88百分点。

5 结束语

目前多种生产丙烯的FCC技术已经成功得到工业应用,并取得了明显的增产丙烯效果,充分证明了FCC生产丙烯的路线在技术上是可行的。在原油价格居高不下、炼油企业生产成本日益攀升的现状下,由于高苛刻度操作带来的能耗偏高问题无法避免,FCC生产丙烯技术的经济性已经成为关注的焦点。因此,合理控制原料转化过程中氢原子的二次分配,在进一步提高丙烯产率的同时降低干气产率、改善油品质量,是今后技术研究开发的一个重要方向;另外,提高产品结构的灵活性,适应市场需求的变化是FCC生产丙烯技术研发的另一个方向。

[1] 吴铭.世界丙烯市场供求趋紧[J].中国石油和化工,2008,(4):27-28

[2] Goldhammer B P,Yeung T W.催化裂化和其他非常规工艺生产丙烯技术进展[J].中外能源,2010,15(4):64-68

[3] Prospectus Evolving Propylene Sources-Solution to Supply Shortages[R/OL].[2011-06-08].http://www.chemsystems.com/reports/search/docs/prospectus/STMC11_Evolving_Propylene_Pros.pdf

[4] A Catalytic Cracking Process for Ethylene and Propylene from Paraffin Streams[R/OL].[2007-04-23].http://www.kbr.com/ Newsroom/Publications/technical-papers/A-Catalytic-Cracking-Process-for-Ethylene-and-Propylene-from-Paraffin-Streams.pdf

[5] 宋岩.炼化企业增产C2和C3低碳烯烃的思路[C]//李大东,龙军,汪燮卿,等.中国石油学会第五届石油炼制学术年会论文集.北京:中国石化出版社,2005:517-520

[6] 白尔铮,胡云光.四种增产丙烯催化工艺的技术经济比较[J].工业催化,2003,11(5):7-12

[7] 谢朝钢.国内外催化裂化技术的新进展[J].炼油技术与工程,2006,36(11):1-5

[8] 李再婷,蒋福康,谢朝钢,等.催化裂解工艺技术及其工业应用[J].当代石油石化,2001,9(10):31-35

[9] 谢朝钢,施文元,蒋福康.Ⅱ型催化裂解制取异丁烯和异戊烯的研究及其工业应用[J].石油炼制与化工,1995,26(5):1-6

[10]谢朝钢.制取低碳烯烃的催化裂解催化剂及其工业应用[J].石油化工,1997,26(12):825-829

[11]谢朝钢,汪燮卿,郭志雄,等.催化热裂解(CPP)制取烯烃技术的开发及其工业试验[J].石油炼制与化工,2001,32(12):7-10

[12]谢朝钢,潘仁南,李再婷,等.石油烃的催化热裂解方法:中国,CN1083092A[P].1994-03-02

[13]张建芳,山红红,李正,等.两段提升管催化裂化新技术的开发.Ⅰ.两段串联提升管反应器[J].石油学报(石油加工),2000,16(5):66-69

[14]Li C Y,Yang C H,Shan H H.Maximizing propylene yield by two-stage riser catalytic cracking of heavy oil[J].Industrial &Engineering Chemistry Research,2007,46(14):4914-4920

[15]高永地,山红红,杨朝合,等.两段提升管催化裂解多产丙烯新工艺的实验室研究[J].石油炼制与化工,2008,39(4):46-50

[16]徐占武,李春义,杨朝合,等.TMP工艺与催化剂的配套性分析[J].广东化工,2009,36(10):36-37

[17]Niccum P K,Bhore N A,Miller R B,et al.MAXOFINTM:A novel FCC process for maximizing light olefins using a new generation of ZSM-5additive[C/CD]//NPRA Annual Meeting,AM-98-18.San Francisco,CA,USA,1998

[18]Tallman M J,Santner C,Miller R B.Integrated catalytic cracking and steam pyrolysis process for olefins:US,0150817A1[P].2005-07-14

[19]Niccum P K,Gilbert M F,Tallman M J,et al.Future refinery—FCC’s role in refinery/petrochemical integration[C/ CD]//NPRA Annual Meeting,AM-01-61.New Orleans,LA,USA,2001

[20]Aitani A,Yoshikawa T,Ino T.Maximization of FCC light olefins by high severity operation and ZSM-5addition[J].Catalysis Today,2000,60(1/2):111-117

[21]Fujiyama Y,Al-Tayyar M H,Dean C F.Development of high-severity FCC process:An overview[J].Studies in Surface Science and Catalysis,2007,166:1-12

[22]Shaw/Axens获得HS-FCC技术全球授让权[J].石油炼制与化工,2011,42(8):31

[23]Axens’PetroRiser Converts Residue to Propylene[EB/OL].[2008-06-12].http://www.axens.net/html-gb/press/press120.html.php

[24]Axens Awarded Basic Engineering Design and Licenses for the Takreer Ruwais Refinery Expansion Project[EB/OL].[2008-07-21].http://www.axens.net/html-gb/press/press123.html.php

[25]Nieskens M.MILOS-Shell’s ultimate flexible FCC technology in delivering diesel/propylene[C/CD]//NPRA Annual Meeting,AM-08-54.San Diego,CA,USA,2008

[26]Jeff Knight,Robert Mehlberg.Creating opportunities from challenges:Maximizing propylene yields from your FCC[C/ CD]//NPRA Annual Meeting,AM-11-06.San Antonio,TX,USA,2011

[27]张执刚,谢朝钢,朱根权.增强型催化裂解技术(DCC-PLUS)试验研究[J].石油炼制与化工,2010,41(6):39-43

[28]袁起民,李正,谢朝钢,等.催化裂解多产丙烯过程中的反应化学控制[J].石油炼制与化工,2009,40(9):27-31